一种应用于回转支撑机构的静载刚度试验工装的制作方法

本发明属于空间科学,涉及一种应用于回转支撑机构的静载刚度试验工装。

背景技术:

1、空间站长期在轨运行的电力能源供应主要来自于实验舱末端的大型柔性太阳翼,为了最大程度的提高太阳翼发电能力,在实验舱末端设置有具备大功率电传输能力和驱动对日定向能力的对日定向装置。而对日定向装置长期在轨稳定转动依赖于内部的回转支撑机构。回转支撑机构由一套剖面为三角形的圆导轨与多套圆周均布的回转支撑组件组成。每套回转支撑组件通过3套轴承分别贴合圆导轨的三个面,夹持导轨并容许导轨绕自身轴线转动,提供稳定回转支撑功能。虽然多套回转支撑组件与圆导轨所组成的机构是状态稳定的,但对于单套回转支撑组件与导轨组成的组合体是状态不稳定的,主要原因是单套回转支撑组件单套轴承与导轨单个面贴合状态为线接触,单套回转支撑组件与导轨贴合为3条线接触状态,为非稳定接触状态。而多套回转支撑组件与导轨所组成的机构则因拥有更多的支撑(多条线接触更同支撑)而成为稳定接触状态。由于单套回转支撑组件与导轨非稳定接触的特性,导致测量回转支撑组件的刚度和承载能力非常困难,测试过程中非常容易因为试验力加载设备安装精度问题,导致力加载作用点不与3条轴承-导轨接触线共面而导致测试工装导轨与回转支撑组件发生侧滑,试验无法正常开展,试验结果偏差较大,且产品安全存在一定风险。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的不足,提出一种应用于回转支撑机构的静载刚度试验工装,通过给测试工装导轨施加更多的约束,使回转支撑组件与导轨的非稳定接触状态变为稳定接触状态,确保产品安全的同时,保证试验测试工作正常开展,测试结果更加准确。

2、本发明解决技术的方案是:

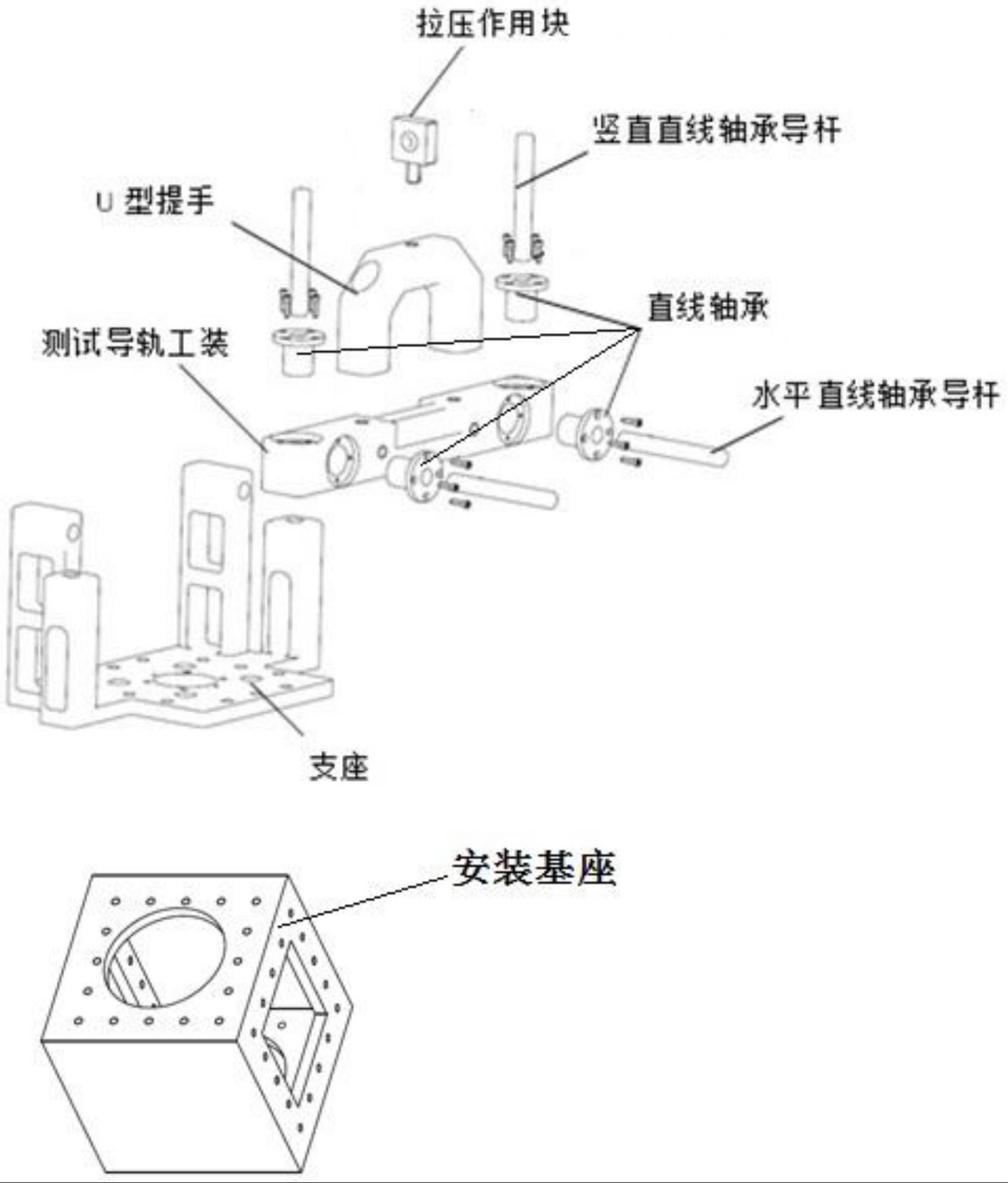

3、一种应用于回转支撑机构的静载刚度试验工装,包括支座、测试导轨工装、u型提手、拉压作用块、4个直线轴承、2个水平直线轴承导杆、2个竖直直线轴承导杆和安装基座;

4、其中,测试导轨工装轴向水平放置;2个直线轴承轴向水平对称安装在测试导轨工装的同侧壁上;另外2个直线轴承轴向竖直安装在测试导轨工装的顶部;u型提手固定安装在测试导轨工装顶部;拉压作用块安装在u型提手的顶部;安装基座水平放置的立方体结构;支座安装在安装基座顶部;支座的底部为平板结构;平板结构的顶部设置有4根立柱;水平直线轴承导杆插入对应水平放置的2个直线轴承轴;竖直直线轴承导杆插入对应竖直放置的2个直线轴承轴;测试导轨工装安装在支座的立柱上;外部回转支承组件装配在静载刚度试验工装后,实现对外部回转支承组件刚度的试验。

5、在上述的一种应用于回转支撑机构的静载刚度试验工装,2个水平放置的直线轴承的间距小于2个竖直放置的直线轴承的间距,呈错开布置。

6、在上述的一种应用于回转支撑机构的静载刚度试验工装,所述u型提手顶部设置有螺纹孔,通过螺纹孔与拉压作用块对接;通过拉压作用块施加拉压载荷;根据试验载荷作用方向选择测试导轨工装上的u型提手安装螺纹孔,将u型提手通过u型提手安装螺钉安装至测试导轨工装上。

7、在上述的一种应用于回转支撑机构的静载刚度试验工装,所述测试导轨工装的中部上表面为尖角结构,尖角的角度为90°;尖角的两侧壁对称设置。

8、在上述的一种应用于回转支撑机构的静载刚度试验工装,所述外部回转支承组件的顶部设置有3个轴承,且其中2个轴承对称设置在上方,另1个轴承设置在下方。

9、在上述的一种应用于回转支撑机构的静载刚度试验工装,外部回转支承组件装配在静载刚度试验工装上时,外部回转支承组件的底部固定安装在支座底部的平板结构上;顶部的2个轴承分别与测试导轨工装的中部尖角结构的两侧壁线接触,底部的1个轴承与测试导轨工装的底面线接触。

10、在上述的一种应用于回转支撑机构的静载刚度试验工装,当进行竖直方向刚度试验时:

11、将装配有外部回转支承组件的静载刚度试验工装竖直放置;2个竖直直线轴承导杆插入对应竖直放置的2个直线轴承轴,实现对除竖直方向的其它方向的限位;2个水平直线轴承导杆不插入;通过拉压作用块施加竖直向上或向下的力,进行竖直方向刚度试验。

12、在上述的一种应用于回转支撑机构的静载刚度试验工装,当进行竖直方向刚度试验时:

13、将装配有外部回转支承组件的静载刚度试验工装旋转90°呈水平放置;2个水平直线轴承导杆插入对应水平放置的2个直线轴承轴,实现对除此时竖直方向的其它方向的限位;2个竖直直线轴承导杆不插入;拆除u型提手和拉压作用块;将u型提手安装在测试导轨工装的侧壁,即此时测试导轨工装的顶部;将拉压作用块安装在u型提手的顶部;通过拉压作用块施加竖直向上或向下的力,进行竖直方向刚度试验。

14、在上述的一种应用于回转支撑机构的静载刚度试验工装,外部回转支承组件装配在静载刚度试验工装上时,外部回转支承组件的3个轴承分别与测试导轨工装3个侧壁接触后,用塞尺测量外部回转支撑组件底部平面与支座的底板上表面的间隙;根据测量结果在间隙处塞入对应厚度的调整垫片,最后从支座的底板下表面倒穿拧紧回转支撑组件的安装螺钉,完成回转支撑组件的产品安装。

15、在上述的一种应用于回转支撑机构的静载刚度试验工装,对外部回转支承组件进行刚度试验时,拉压作用块与外部试验设备力加载设备连接,并安装试验需要用的位移传感器。

16、本发明与现有技术相比的有益效果是:

17、(1)本发明能够约束测试导轨工装的自由度,使回转支撑组件与测试导轨工装稳定接触,降低试验设备安装难度,大幅提高试验成功率,缩短试验时间;

18、(2)本发明能够提升施加载荷的作用点安装及测试位置精度,拉压作用块、测试导轨工装与回转支撑组件的相对位置固定不变,测试时,测试导轨工装稳定地沿测试方向移动,不发生偏移;

19、(3)本发明使用方便、零件利用率高,产品不同方向的静载荷和刚度试验中无需拆装产品,只需调整u型提手安装位置即可,拆装方便且可重复利用u型提手,提高零件使用率,降低工装生产成本;

20、(4)本发明整体性强,方便手提和存放,当两对直线轴承导杆全部插装到位时,测试导轨工装与支座的所有相对自由度均被约束住,即工装整体具备自锁能力,成为一个整体。此外u型提手考虑了人机工效学,采用方便提握的u型设计。在日常不使用时工装可作为单个物件进行存放,简单方便,再次使用时也不易丢失。

技术特征:

1.一种应用于回转支撑机构的静载刚度试验工装,其特征在于:包括支座、测试导轨工装、u型提手、拉压作用块、4个直线轴承、2个水平直线轴承导杆、2个竖直直线轴承导杆和安装基座;

2.根据权利要求1所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:2个水平放置的直线轴承的间距小于2个竖直放置的直线轴承的间距,呈错开布置。

3.根据权利要求1所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:所述u型提手顶部设置有螺纹孔,通过螺纹孔与拉压作用块对接;通过拉压作用块施加拉压载荷;根据试验载荷作用方向选择测试导轨工装上的u型提手安装螺纹孔,将u型提手通过u型提手安装螺钉安装至测试导轨工装上。

4.根据权利要求1所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:所述测试导轨工装的中部上表面为尖角结构,尖角的角度为90°;尖角的两侧壁对称设置。

5.根据权利要求4所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:所述外部回转支承组件的顶部设置有3个轴承,且其中2个轴承对称设置在上方,另1个轴承设置在下方。

6.根据权利要求5所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:外部回转支承组件装配在静载刚度试验工装上时,外部回转支承组件的底部固定安装在支座底部的平板结构上;顶部的2个轴承分别与测试导轨工装的中部尖角结构的两侧壁线接触,底部的1个轴承与测试导轨工装的底面线接触。

7.根据权利要求6所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:当进行竖直方向刚度试验时:

8.根据权利要求7所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:当进行竖直方向刚度试验时:

9.根据权利要求8所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:外部回转支承组件装配在静载刚度试验工装上时,外部回转支承组件的3个轴承分别与测试导轨工装3个侧壁接触后,用塞尺测量外部回转支撑组件底部平面与支座的底板上表面的间隙;根据测量结果在间隙处塞入对应厚度的调整垫片,最后从支座的底板下表面倒穿拧紧回转支撑组件的安装螺钉,完成回转支撑组件的产品安装。

10.根据权利要求8所述的一种应用于回转支撑机构的静载刚度试验工装,其特征在于:对外部回转支承组件进行刚度试验时,拉压作用块与外部试验设备力加载设备连接,并安装试验需要用的位移传感器。

技术总结

本发明涉及一种应用于回转支撑机构的静载刚度试验工装,属于空间科学技术领域;U型提手固定安装在测试导轨工装上;拉压作用块安装在U型提手的顶部;支座安装在安装基座顶部;支座的底部为平板结构;平板结构的顶部设置有4根立柱;水平直线轴承导杆插入对应水平放置的2个直线轴承轴;竖直直线轴承导杆插入对应竖直放置的2个直线轴承轴;测试导轨工装安装在支座的立柱上;外部回转支承组件装配在静载刚度试验工装后,实现对外部回转支承组件刚度的试验;本发明通过给测试工装导轨施加更多的约束,使回转支撑组件与导轨的非稳定接触状态变为稳定接触状态,确保产品安全的同时,保证试验测试工作正常开展,测试结果更加准确。

技术研发人员:杨德财,吴骏,屈传坤,施祥玲,马志飞,刘殿富,钱志源,王治易

受保护的技术使用者:上海宇航系统工程研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!