一种动生涡流传感器及金属构件在线缺陷检测方法

本发明属于无损检测领域,特别涉及一种传感器及基于其的无损检测技术。

背景技术:

1、由于科学技术和工业生产迅速发展,对材料性能的要求愈来愈高,然而当前冶金技术不可能提供完美无缺的材料。同时各种设备在制造过程中也会产生这样或那样的缺陷,如焊接中的气孔、夹渣、未焊透等,铸造中的缩松、气孔等,锻造中的白点、折迭等,当承载零部件,特别是高速的零部件存在缺陷时,往往是十分危险的,有时甚至会使整个机构损毁,引起重大设备人身事故,造成重大损失。

2、无损检测经过几十年的发展,目前已经形成了一个较为完善的理论体系。当前无损检测领域的主要方法有超声检测、激光检测和电磁检测等。目前较常用的电磁无损检测技术是涡流无损检测技术和漏磁无损检测技术。不管是涡流无损检测还是漏磁无损检测,由于线圈和永磁体的存在,当探头相对于金属导体运动时,在金属导体中就会产生动生涡流。动生涡流对原有电磁无损检测系统中的检测信号形成干扰,影响了检测的精度,但动生涡流也对金属导体中的不连续特征敏感,可出现新的特征信号对不连续特征进行识别。

3、目前已有学者利用动生涡流对金属构件的浅表面缺陷进行无损检测,但依然有很多问题值得探讨。如表面缺陷深度、宽度等几何尺寸与涡流检测信号之间的定量关系;这种定量关系与运动速度之间的关系;检测起始和结束阶段的运动加速度对测量结果产生的影响;当金属导体为铁磁性材料时,动生涡流无损检测的特征信号等。

4、相关现有技术如下:

5、一种轮式涡流漏磁检测传感器及检测方法中提出了一种轮式涡流漏磁检测传感器及检测方法,传感器采用磁性轮设计,增加可交直流磁化且强度可控的励磁线圈,使传感器同时拾取涡流感应信号和漏磁场信号,从而提高对被检钢板近表面的检测深度与表面灵敏度,通过分析涡流感应信号和漏磁场信号的变化,可间接得到被检钢板表面及近表面裂纹缺陷的大小、位置、深度等信息,进一步的,传感器采用多轮品字形结构,对被检钢板实施大面积滚动扫查检测,大大提高检测效率。

6、基于涡流传感的金属表面缺陷检测方法研究针对发动机涡轮叶片在制造及服役的过程中极易产生微裂纹的问题,以航空铝合金6a02为研究对象,对传统的涡流传感探头进行了有限元建模及参数优化。分析了激励线圈与特定被测金属材料耦合作用时的传感特性,基于巨磁阻(gmr)芯片设计了用于检测微细裂纹的电涡流探头并开发了相应的测试系统,研究了探头扫描方向与gmr芯片敏感轴对检测结果的影响,提出了基于小波分析的噪声消除和特征识别的数据处理方法,得到了良好的效果。

7、一种基于动生涡流的金属管壁厚测量方法及装置公开了一种基于动生涡流的金属管壁厚测量方法及装置,基于动生涡流效应对金属管壁厚进行检测,特别适用于金属管高速检测环境。

8、高速漏磁检测过程中管道内外壁缺陷定位方法研究提出一种基于动生涡流的高速漏磁检测过程中管道内外壁缺陷的定位区分方法,利用涡流磁场与外磁场的耦合作用时内外壁磁场信号的变化差异特征区分缺陷位置。

9、sub-surface defect detection with motion induced eddy currents inaluminium提出了一种基于动生涡流检测非铁磁性材料中亚表面缺陷的方法,方法为一个包括永磁铁和传感器的探头在具有亚表面缺陷的铝板附近移动以获取数据。

10、numerical simulation on magnetic flux leakage evaluation at highspeed提出了利用漏磁法(mfl)的高速无损检测(ndi)系统中的涡流信号来表征缺陷信息的方法。

11、目前动生涡流普遍运用于电磁无损检测的辅助方面,列如金属管壁厚度,缺陷内外壁定位等等,尚未有直接运用于运动金属构件表面缺陷的检测。

技术实现思路

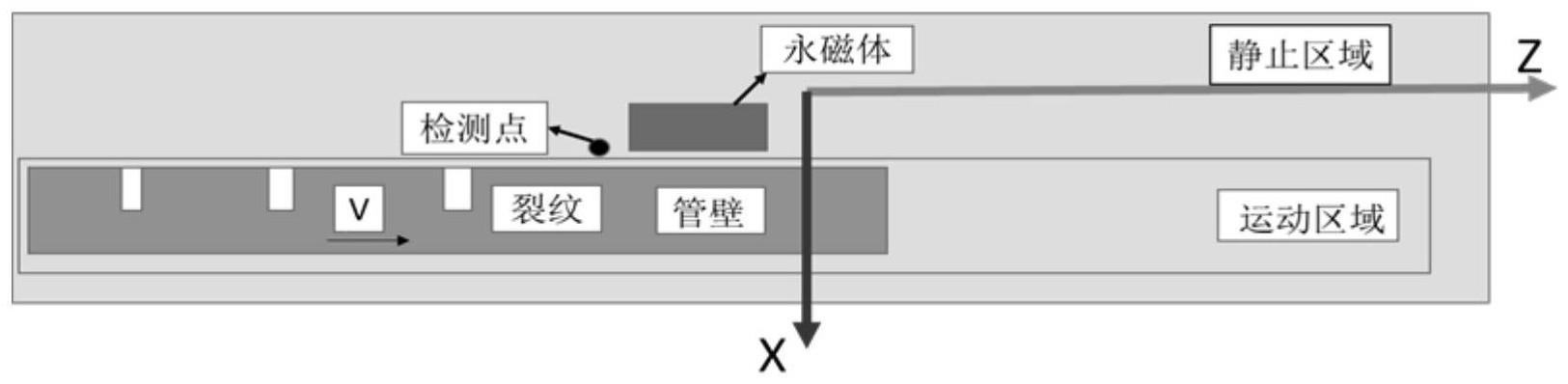

1、为解决上述技术问题,本发明提出一种基于动生涡流的传感器及其运动金属构件缺陷检测方法,使用永磁铁作为磁信号来源对运动金属构件表面的缺陷大小进行检测。

2、本发明采用的技术方案之一为:基于动生涡流的传感器,包括:一块长方体永磁铁、磁传感器以及夹具;磁传感器设置在长方体永磁铁一侧,所述夹具用于固定长方体永磁铁与磁传感器。

3、本发明采用的技术方案之二为:基于上述基于动生涡流的传感器的运动金属构件缺陷检测方法,包括:

4、s1、将基于动生涡流的传感器平行放置在距离运动金属构件表面h毫米处;

5、s2、获取模拟信号:给霍尔传感器供电,采集v速度匀速运动状态下的金属构件表面x方向的磁场bx;

6、s3、获取信号曲线:通过信号转化电路,对模拟信号进行滤波,通过上位机获取磁感应强度曲线bx-t,t为时间;

7、s4、提取特征信号:提取无缺陷时曲线bx-t的基值bx1,然后提取对应峰值bx2,得到峰值变化值△b=|bx2-bx1|;提取曲线bx-t从基值bx1开始变化的时间t1,峰值的到达时间t2,得到峰值到达时间△t=|t2-t1|;

8、s5、确定缺陷位置:t2为峰值到达时间,即为传感器检测到缺陷信号最强时的时刻,根据里程s=v×t2求得该缺陷所处位置;

9、s6、根据峰值变化值△b、峰值到达时间△t分别拟合得到峰值到达时间与裂纹宽度的关系式、峰值变化值与裂纹深度的关系式;从而计算未知裂纹宽度与裂纹深度。

10、步骤s6所述计算未知裂纹宽度包括以下分步骤:

11、a1、设置多次裂纹深度相同宽度不同的实验,得到各次实验对应的峰值变化值、峰值到达时间,以峰值到达时间为横坐标,裂纹不同宽度为纵坐标,进行线性拟合,得到峰值到达时间与裂纹宽度的关系式;

12、a2、提取未知缺陷的峰值到达时间,将未知缺陷的峰值到达时间带入步骤a1得到的关系式,从而得到未知缺陷的宽度。

13、步骤s6所述计算未知裂纹深度具体包括:

14、b1、设置多次裂纹宽度相同深度不同的实验,得到各次实验对应的峰值变化值、峰值到达时间,以峰值变化值为横坐标,裂纹不同深度为纵坐标,进行线性拟合,得到峰值变化值与裂纹深度的关系式;

15、b2、提取未知缺陷的峰值变化值,将未知缺陷的峰值变化值带入步骤b1得到的关系式,从而得到未知缺陷的深度。

16、本发明的有益效果:本发明的磁传感装置包括一块长方体永磁铁;设置在永磁铁一侧的传感器;用于固定永磁铁和传感器的夹具。本发明提出的一种磁传感器并基于该结构传感器的检测方法,当金属构件表面平滑没有缺陷且运动速度稳定时,动生涡流将稳定在一个数值;但当金属构件表面出现裂纹,磁感应强度将会发生较为明显的变化,并且缺陷的不同也会影响磁感应强度变化的大小;因此本发明通过在永磁铁一侧放置传感器可以检测到这种磁感应变化,从而实现对运动金属构件表面缺陷大小的定量无损检测,本发明提供的基于动生涡流的磁传感器可以检测运动金属构件缺陷的大小,可实现对运动金属构件表面缺陷的监测。

技术特征:

1.基于动生涡流的传感器,其特征在于,包括:一块长方体永磁铁、磁传感器以及夹具;磁传感器设置在长方体永磁铁一侧,所述夹具用于固定长方体永磁铁与磁传感器。

2.根据权利要求1所述的基于动生涡流的传感器,其特征在于,磁传感器设置在长方体永磁铁相对金属构件运动的一侧。

3.根据权利要求2所述的基于动生涡流的传感器,其特征在于,磁传感器为霍尔传感器。

4.一种运动金属构件缺陷检测方法,其特征在于,包括:

5.根据权利要求4所述的一种运动金属构件缺陷检测方法,其特征在于,步骤s6所述计算未知裂纹宽度包括以下分步骤:

6.根据权利要求5所述的一种运动金属构件缺陷检测方法,其特征在于,步骤s6所述计算未知裂纹深度,具体包括:

技术总结

本发明公开一种动生涡流传感器及金属构件在线缺陷检测方法,应用于无损检测领域,针对动生涡流尚未有运用于运动金属构件表面缺陷的检测的问题;本发明首先提出一种磁传感器,该传感装置包括一块长方体永磁铁;设置在永磁铁一侧的传感器;用于固定永磁铁和传感器的夹具;本发明还提出一种基于该结构传感器的检测方法,可实现对运动金属构件表面缺陷大小的定量无损检测,本发明提供的基于动生涡流的磁传感器可以检测运动金属构件缺陷的大小,可实现对运动金属构件表面缺陷的监测。

技术研发人员:于亚婷,杨维,卢雅丽,王丰龙,孙诚

受保护的技术使用者:电子科技大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!