一种油液检测系统的制作方法

本发明涉及油液检测,特别是一种油液检测系统。

背景技术:

1、汽轮机也称蒸汽透平发动机,是一种旋转式蒸汽动力装置,高温高压蒸汽穿过固定喷嘴成为加速的气流后喷射到叶片上,使装有叶片排的转子旋转,同时对外做功;汽轮机是现代火力发电厂的主要设备,也用于冶金工业、化学工业、舰船动力装置中;集装式润滑油站主要服务于汽轮机机组,提供可靠的主供油和辅助供油设备,在汽轮机启动、停机、正常运行和事故工况下,提供各轴承及盘车装置的用油需求,其中,油站为整体集成结构,模块化组成,能够自动启动、遥控及手动启停,然而在长久使用后,集装式润滑站内可能会残留有油泥、碳化物、以及颗粒污染物,人们如果不及时定期对其进行处理,可能会影响正常工作的进行,甚至会影响到人体的生命健康,人们在对其清理前肯定需要对其内部进行检测,如果不进行检测直接拆装耗时耗力,不适合企业使用;因此需要完成对油液的检测,然而现有的油液检测效果使用不佳,并且反馈比较单一;

2、鉴于上述情况,有必要对现有的集装式润滑油站的油液检测加以改进,使其能够适应现在对油液正常使用的需要。

技术实现思路

1、由于油液在长久使用后,集装式润滑站内可能会残留有油泥、碳化物、以及颗粒污染物,人们如果不及时定期对其进行处理,可能会影响正常工作的进行,甚至会影响到人体的生命健康,在清理前需要人们对其内部进行检测,这样省时省力,如果将其内部拆开,可能需要人工耗费大量的人力物力,不适合人们长久进行使用,因此我们在现有技术缺陷的基础上设计了一种油液检测系统,能够很好地完成对油液的检测,便于后续对集装式润滑站内部进行清理。

2、本发明的目的是为了解决上述问题,设计了一种油液检测系统。

3、实现上述目的本发明的技术方案为,一种油液检测系统,所述油液检测系统包括交流润滑油泵、直流事故油泵、联轴油泵,每个油泵上均设有粘度传感器、温度传感器、电容传感器、测速传感器、流量传感器、分单片机;每个油泵上的粘度传感器、温度传感器、流量传感器和所述电容传感器均与对应的分单片机连接;多个分单片机与总单片机连接用于控制分单片机的工作;所述温度传感器用于检测油液的温度;所述单片机用于根据所述粘度传感器检测的粘度数据确定油液的粘度和密度,根据所述电容传感器检测的电容数据确定油液的污染度和混水程度;每个油泵出厂前均需通过检测机构进行油液性能检测。

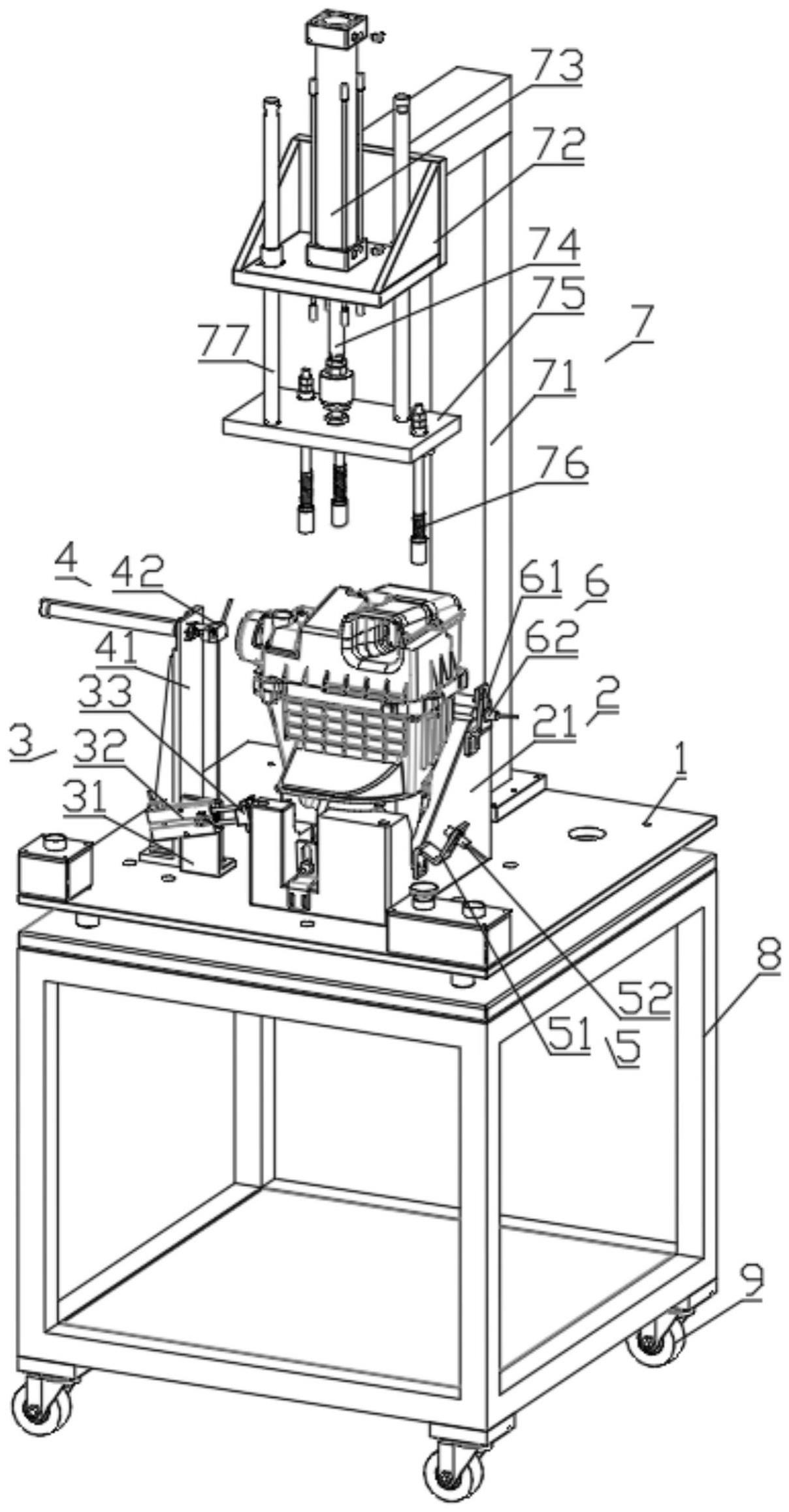

4、对本技术方案的进一步补充,所述检测机构包括支撑板、设置于支撑板上方的放置工装、设置于放置工装一侧的标记机构、第一传感检测装置、设置于放置工装另一侧的第二传感检测装置、第三传感检测装置、设置于放置工装上方的表面检测装置;所述标记机构、第一传感检测装置、表面检测装置固定安装于支撑板上表面,所述第二传感检测装置、第三传感检测装置固定安装于放置工装上。

5、对本技术方案的进一步补充,所述放置工装包括异形支撑块,所述异形支撑块的四周通过螺钉固定安装于支撑板上;所述第二传感检测装置、第三传感检测装置固定安装于异形支撑块上一侧,所述第一传感检测装置、标记机构设置于异形支撑块的另一侧;所述支撑板的下表面还固定安装有工作架,所述工作架下方四周还设有移动轮。

6、对本技术方案的进一步补充,所述标记机构包括立块、设置于立块上的第一驱动气缸、与第一驱动气缸连接的盖章机构,所述立块呈竖直设置且固定安装于支撑板上表面,所述第一驱动气缸呈倾斜设置且固定安装于立块的侧面,所述盖章机构设置于放置工装的一侧,所述第一传感检测装置设置于立块的一侧。

7、对本技术方案的进一步补充,所述第一传感检测装置包括支撑架、设置于支撑架上的拍照识别机构,所述支撑架固定安装于支撑板上表面,所述拍照识别机构朝向放置工装且水平放置;所述第二传感检测装置包括固定安装于异形支撑块上的第一安装架、设置于第一安装架上的第一位置传感器,所述第一安装架呈异形且倾斜设置,所述第一位置传感器呈倾斜设置且与第一安装架固定连接;所述第三传感检测装置包括与异形支撑块固定连接的第二安装架、设置于第二安装架上的第二位置传感器,所述第二安装架呈逆时针旋转90°的z字形,所述第二位置传感器呈水平设置且与第二安装架固定连接。

8、对本技术方案的进一步补充,所述表面检测装置包括桁架、与桁架连接的气缸支架、设置于气缸支架上的第二驱动气缸、与第二驱动气缸连接的推杆、与推杆连接的移动板、设置于移动板下方的多个检测触头,所述第二驱动气缸固定安装于气缸支架上,所述移动板上还固定安装有移动限位轴,所述移动限位轴的另一端穿过气缸支架的上下表面且与其滑动接触。

9、对本技术方案的进一步补充,所述交流润滑油泵、直流事故油泵、联轴油泵上分别设有过滤器,所述交流润滑油泵、直流事故油泵、联轴油泵上还分别设有冷油器,所述油液检测系统还包括显示模块;所述显示模块与所述总单片机连接;所述显示模块用于显示所述油液的温度、粘度、流量、密度、污染度、混水程度和状态信息。

10、对本技术方案的进一步补充,所述油液检测系统还包括通讯模块;所述通讯模块与总单片机连接;所述通讯模块用于将所述油液的温度、粘度、密度、流量、液位、污染度、混水程度和状态信息上传至上位机。

11、对本技术方案的进一步补充,所述分单片机还与导波雷达液位计连接,所述导波雷达液位计与显示模块连接,所述导波雷达液位计与油位指示器连接。

12、对本技术方案的进一步补充,所述交流润滑油泵、直流事故油泵、联轴油泵上外界有排烟风机,联轴油泵上还设有低压溢流阀。

13、其有益效果在于,粘度传感器、温度传感器、电容传感器、测速传感器、流量传感器、单片机能够很好地完成对集装式润滑油站的油液检测,能够检测油液的状态包括温度、粘度、密度、流量、液位、污染度、混水程度和状态信息,信息全面,并且在使用时,过滤器能够对油液进行过滤,冷油器能够对温度过高的油液进行处理降温,处理使用效果佳;检测机构能够很好地对油泵工作的油液进行检测,便于其更好地进行工作。

技术特征:

1.一种油液检测系统,包括交流润滑油泵、直流事故油泵、联轴油泵,每个油泵上均设有粘度传感器、温度传感器、电容传感器、测速传感器、流量传感器、分单片机;其特征在于,每个油泵上的粘度传感器、温度传感器、流量传感器和所述电容传感器均与对应的分单片机连接;多个分单片机与总单片机连接用于控制分单片机的工作;所述温度传感器用于检测油液的温度;所述单片机用于根据所述粘度传感器检测的粘度数据确定油液的粘度和密度,根据所述电容传感器检测的电容数据确定油液的污染度和混水程度;每个油泵出厂前均需通过检测机构进行油液性能检测。

2.根据权利要求1所述的一种油液检测系统,其特征在于,所述检测机构包括支撑板、设置于支撑板上方的放置工装、设置于放置工装一侧的标记机构、第一传感检测装置、设置于放置工装另一侧的第二传感检测装置、第三传感检测装置、设置于放置工装上方的表面检测装置;所述标记机构、第一传感检测装置、表面检测装置固定安装于支撑板上表面,所述第二传感检测装置、第三传感检测装置固定安装于放置工装上。

3.根据权利要求2所述的一种油液检测系统,其特征在于,所述放置工装包括异形支撑块,所述异形支撑块的四周通过螺钉固定安装于支撑板上;所述第二传感检测装置、第三传感检测装置固定安装于异形支撑块上一侧,所述第一传感检测装置、标记机构设置于异形支撑块的另一侧;所述支撑板的下表面还固定安装有工作架,所述工作架下方四周还设有移动轮。

4.根据权利要求2所述的一种油液检测系统,其特征在于,所述标记机构包括立块、设置于立块上的第一驱动气缸、与第一驱动气缸连接的盖章机构,所述立块呈竖直设置且固定安装于支撑板上表面,所述第一驱动气缸呈倾斜设置且固定安装于立块的侧面,所述盖章机构设置于放置工装的一侧,所述第一传感检测装置设置于立块的一侧。

5.根据权利要求4所述的一种油液检测系统,其特征在于,所述第一传感检测装置包括支撑架、设置于支撑架上的拍照识别机构,所述支撑架固定安装于支撑板上表面,所述拍照识别机构朝向放置工装且水平放置;所述第二传感检测装置包括固定安装于异形支撑块上的第一安装架、设置于第一安装架上的第一位置传感器,所述第一安装架呈异形且倾斜设置,所述第一位置传感器呈倾斜设置且与第一安装架固定连接;所述第三传感检测装置包括与异形支撑块固定连接的第二安装架、设置于第二安装架上的第二位置传感器,所述第二安装架呈逆时针旋转90°的z字形,所述第二位置传感器呈水平设置且与第二安装架固定连接。

6.根据权利要求5所述的一种油液检测系统,其特征在于,所述表面检测装置包括桁架、与桁架连接的气缸支架、设置于气缸支架上的第二驱动气缸、与第二驱动气缸连接的推杆、与推杆连接的移动板、设置于移动板下方的多个检测触头,所述第二驱动气缸固定安装于气缸支架上,所述移动板上还固定安装有移动限位轴,所述移动限位轴的另一端穿过气缸支架的上下表面且与其滑动接触。

7.根据权利要求1所述的一种油液检测系统,其特征在于,所述交流润滑油泵、直流事故油泵、联轴油泵上分别设有过滤器,所述交流润滑油泵、直流事故油泵、联轴油泵上还分别设有冷油器,所述油液检测系统还包括显示模块;所述显示模块与所述总单片机连接;所述显示模块用于显示所述油液的温度、粘度、流量、密度、污染度、混水程度和状态信息。

8.根据权利要求1所述的一种油液检测系统,其特征在于,所述油液检测系统还包括通讯模块;所述通讯模块与总单片机连接;所述通讯模块用于将所述油液的温度、粘度、密度、流量、液位、污染度、混水程度和状态信息上传至上位机。

9.根据权利要求8所述的一种油液检测系统,其特征在于,所述分单片机还与导波雷达液位计连接,所述导波雷达液位计与显示模块连接,所述导波雷达液位计与油位指示器连接。

10.根据权利要求9所述的一种油液检测系统,其特征在于,所述交流润滑油泵、直流事故油泵、联轴油泵上外界有排烟风机,联轴油泵上还设有低压溢流阀。

技术总结

本发明公开了一种油液检测系统,包括交流润滑油泵、直流事故油泵、联轴油泵,每个油泵上均设有粘度传感器、温度传感器、电容传感器、测速传感器、流量传感器、分单片机;每个油泵上的粘度传感器、温度传感器、流量传感器和所述电容传感器均与对应的分单片机连接;多个分单片机与总单片机连接用于控制分单片机的工作;温度传感器用于检测油液的温度;单片机用于根据粘度传感器检测的粘度数据确定油液的粘度和密度,根据电容传感器检测的电容数据确定油液的污染度和混水程度;每个油泵出厂前均需通过检测机构进行油液性能检测;有益效果是,能够很好地完成对集装式润滑油站的油液检测,并且对油泵油液性能能够进行检测从而便于其更好地工作。

技术研发人员:蔡沁洋,王秋宝,高卫华,郭艳妮,张金海,张红日,朱俊达,陆凯杰,秦俭

受保护的技术使用者:江苏江海润液设备有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!