一种激光焊接熔深的测量方法与流程

本发明属于激光焊接,具体涉及一种激光焊接熔深的测量方法。

背景技术:

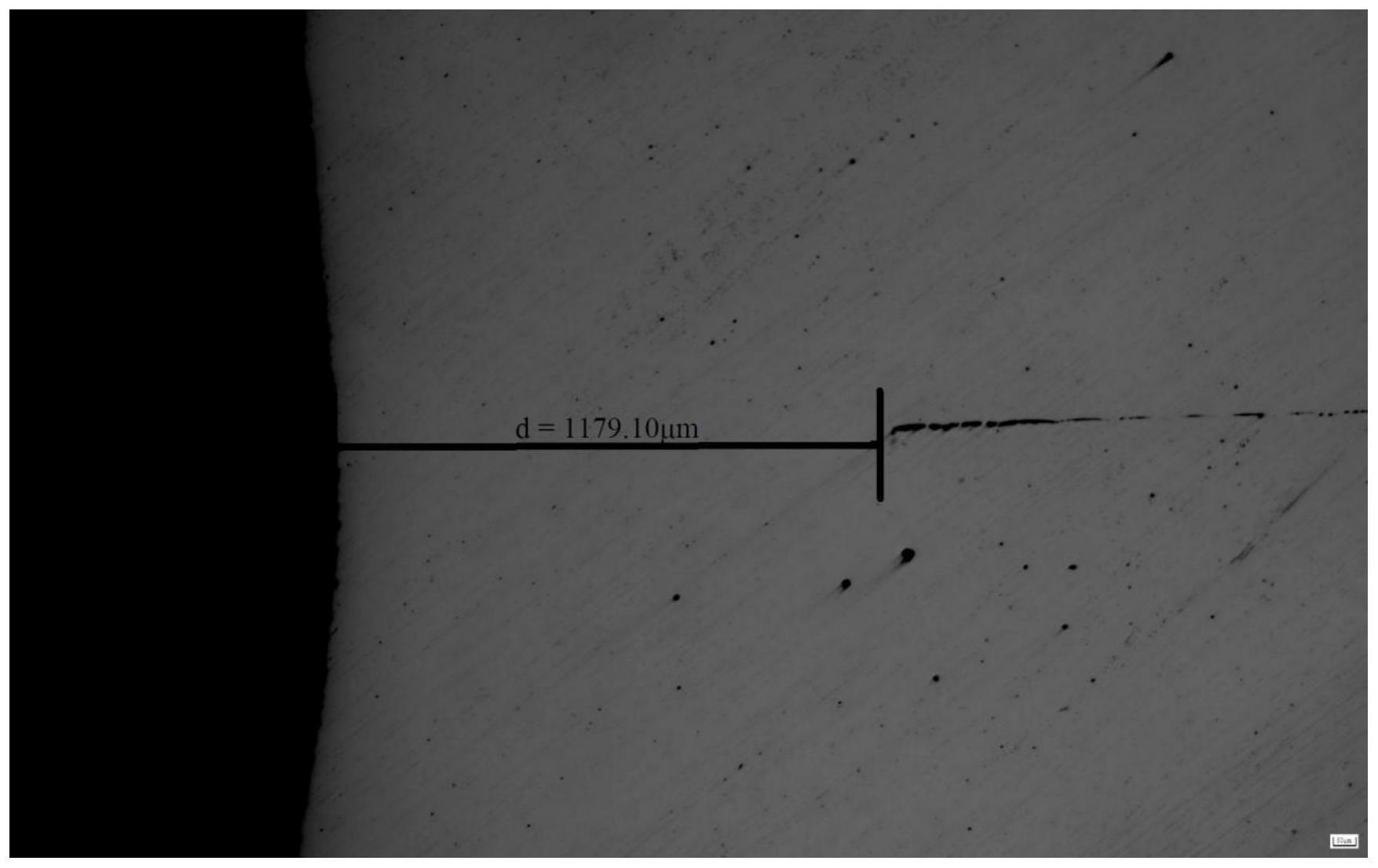

1、激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。在激光焊接技术中对于焊接质量判断的重要依据是测量焊接后的焊缝熔深。现有技术中对于激光焊接后的熔深测量方法较多,其中常规使用的方法主要为腐蚀法测量。该方法的主要测量过程为:首先对焊接件的焊接部位进行剖切,然后用4%硝酸酒精对剖切面进行浸蚀处理,接着如图2和图3所示,沿着剖切面的端面测量至最后一个亮圈,所得的测量数值即为熔深。其中图2测得的熔深为1357.54um,但是经过进一步的观察发现,在最后一个亮圈内即对应于1288.79um位置有未熔合处。该未熔合处的机械性能较差,不符合激光焊接的质量要求,从而使得检测结果虚高。而图3测得的熔深为1100.40um,但是经过进一步的观察发现,直至最后一个亮圈外即对应于1395.10um位置处,焊缝熔合都很好且机械性能完全满足激光焊接的质量要求。由此又使得该焊接件的熔深测量结果偏低。综上可知,现有技术中常规使用的熔深测量方法容易导致测量结果偏大或偏小,从而严重影响熔深测量的准确性,进而影响焊接件焊接质量的判定。

技术实现思路

1、本发明为了解决现有技术中激光焊接件熔深测量准确性差的技术问题;提出了一种激光焊接熔深的测量方法,以实现有效提高激光焊接件熔深测量准确性的技术效果。

2、本发明为达到上述目的,采用如下技术方案:

3、一种激光焊接熔深的测量方法,包括如下步骤:

4、步骤1、剖切焊接件的焊接面,获得具有光滑剖切面的试样;

5、步骤2、获取试样光滑剖切面的电子格式图像;

6、步骤3、将步骤2中的电子格式图像载入计算机软件中,通过所述计算机软件在该电子格式图像中沿着两焊接基体配合面方向,从端面到首个未熔合处绘制出一条直线并测量该直线的长度,即为熔深。

7、进一步的,所述步骤1中为采用砂轮切割、电火花线切割、机加工、手锯或剪切中的任意一种方式对焊接件进行剖切。

8、进一步的,所述步骤1中试样的剖切面与所述焊接件的焊接面相互垂直。

9、进一步的,所述步骤1中通过对剖切的试样剖切面进行抛光处理从而获得具有光滑剖切面的试样。

10、进一步的,所述抛光处理的方法为:通过砂纸或砂轮对试样剖切面进行摩擦以去除试样剖切面的热影响层,然后对试样剖切面进行粗磨、精磨,最后采用3.5um金钢石抛光剂对精磨后的试样剖切面抛光即可。

11、进一步的,所述步骤2中获取试样光滑剖切面的电子格式图像的方法为:将具有光滑剖切面的试样放置于显微镜置物台并通过图像软件进行拍照即可。

12、进一步的,所述显微镜为olympus金相显微镜。

13、进一步的,所述图像软件为ez-met图像软件。

14、进一步的,所述步骤3中计算机软件为金相分析软件。

15、本发明的有益效果是:

16、1、本发明通过将焊接件中的熔深设定为焊接处端面到首个未熔合处的长度,并对该长度进行测量从而获得激光焊接件的真实熔深。采用这样的方式能够有效避免在测量过程中导致的测量值偏高或偏低的情况。从而达到有效提高激光焊接件熔深测量准确性的技术效果。

17、2、本发明在测试的过程中无需对抛光后的剖切面进行进一步的腐蚀便能够直接进行测量,由此可见本发明在提高焊接件熔深测量准确性的同时还能够简化测量工艺流程,从而进一步提高了测量的效率,节省了测量过程中大量的人力、物力和财力。

技术特征:

1.一种激光焊接熔深的测量方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述步骤1中为采用砂轮切割、电火花线切割、机加工、手锯或剪切中的任意一种方式对焊接件进行剖切。

3.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述步骤1中试样的剖切面与所述焊接件的焊接面相互垂直。

4.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述步骤1中通过对剖切的试样剖切面进行抛光处理从而获得具有光滑剖切面的试样。

5.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述抛光处理的方法为:通过砂纸或砂轮对试样剖切面进行摩擦以去除试样剖切面的热影响层,然后对试样剖切面进行粗磨、精磨,最后采用3.5um金钢石抛光剂对精磨后的试样剖切面抛光即可。

6.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述步骤2中获取试样光滑剖切面的电子格式图像的方法为:将具有光滑剖切面的试样放置于显微镜置物台并通过图像软件进行拍照即可。

7.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述显微镜为olympus金相显微镜。

8.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述图像软件为ez-met图像软件。

9.根据权利要求1所述的一种激光焊接熔深的测量方法,其特征在于:所述步骤3中计算机软件为金相分析软件。

技术总结

本发明公开了一种激光焊接熔深的测量方法,包括如下步骤:步骤1、剖切焊接件的焊接面,获得具有光滑剖切面的试样;步骤2、获取试样光滑剖切面的电子格式图像;步骤3、将步骤2中的电子格式图像载入计算机软件中,通过所述计算机软件在该电子格式图像中沿着两焊接基体配合面方向,从端面到首个未熔合处绘制出一条直线,并测量该直线的长度,即为熔深。通过将焊接件中的熔深设定为焊接处端面到首个未熔合处的长度,并对该长度进行测量从而获得激光焊接件的真实熔深。采用这样的方式能够有效避免在测量过程中导致的测量值偏高或偏低的情况。从而达到有效提高激光焊接件熔深测量准确性的技术效果。

技术研发人员:左彪,葛延峰,王会林

受保护的技术使用者:江苏飞船股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!