一种燃气轮机机匣模态试验用振动传感器支架

本发明属于燃气轮机模态试验工装,具体涉及一种燃气轮机机匣模态试验用振动传感器支架。

背景技术:

1、随着燃气轮机技术的发展,涡轮后温度、耗油率及可靠性等设计指标不断提升,燃气轮机的结构形式及振动响应也越来越复杂。其中,带有若干个复杂支板及轴承座的多层薄壁机匣系统,在燃气轮机振动响应的传递路径分析中扮演着重要角色。目前,各大厂商在燃气轮机机匣的生产过程中,几乎均采用“设计—试验—改进—再试验—再改进”的循环推进方式。各个阶段的试验环节均需要投入大量的资金、时间和人力,而模态试验又是开展动力学分析必不可少的一环。因此,如何准确而高效地开展机匣模态试验,是摆在广大工程研发人员面前的一大难题。

2、根据燃气轮机机匣系统模态分析的经验可知,在工作转速范围内,机匣系统主要表现为径向振动、轴向振动及其组合振动。而若干个截面形状复杂的支板结构,在燃气轮机机匣系统的支撑和振动传递中起着关键作用。综合考虑多个安装边及支板的分布情况,合理布置模态试验过程的各个测点,准确获取各测点位置(尤其是各个支板所在方向)的径向振动和轴向振动信号,是开展机匣模态试验的重中之重。因此,需要设计一种定位精准、测量准确、安装方便且具有一定工程适用性的模态试验用振动传感器支架。

技术实现思路

1、为了解决现有技术的问题,本发明实施例提供了一种燃气轮机机匣模态试验用振动传感器支架。所述技术方案如下:

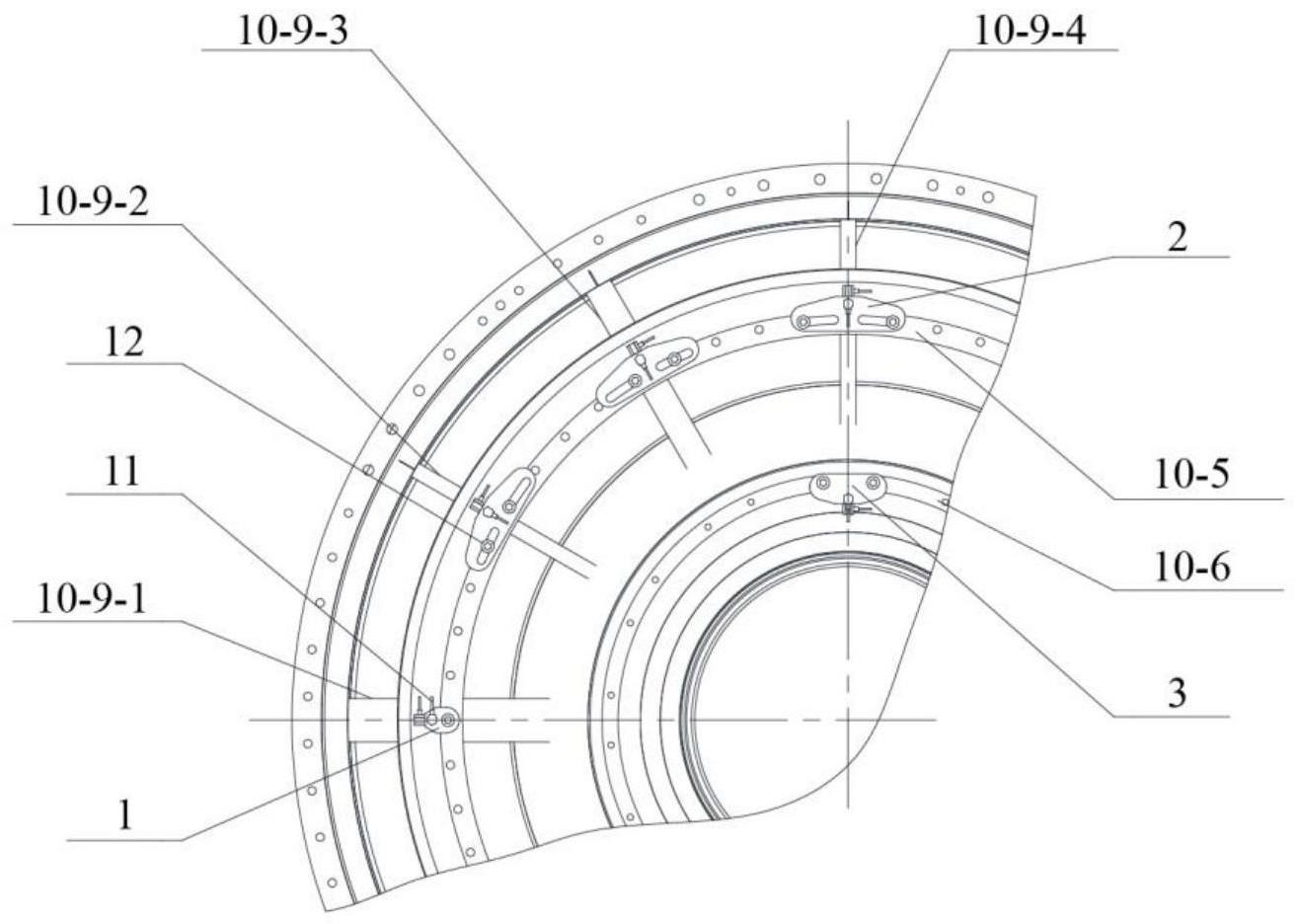

2、一方面,提供了一种燃气轮机机匣模态试验用振动传感器支架,包括:径向定位圆弧面、轴向定位平面、周向定位孔、过渡槽、径向传感器安装孔和轴向传感器安装孔;外围设备包括燃气轮机机匣、振动传感器和螺栓;

3、所述燃气轮机机匣拆解后,挑选带有可用螺栓孔的安装边,作为模态试验用振动传感器支架的安装位置;

4、所述径向定位圆弧面与所选安装边的独立圆弧面相切,呈现凸台状,且圆弧面长度长于所述振动传感器的最大外围尺寸;所述轴向定位平面与安装边的轴向外侧平面重合,且在与所述径向定位圆弧面的内切处加工有截面为半圆形的过渡槽;所述轴向定位平面上设有贯穿的周向定位孔,通过安装边上的可用螺栓孔及螺栓连接实现传感器支架的周向定位;在所述径向定位圆弧面对侧的平面上设置所述径向传感器安装孔;在所述轴向定位平面及其对侧平面上设置所述轴向传感器安装孔。

5、可选地,根据安装边上可用螺栓孔与支板的相对位置,确定周向定位孔的形式及其轴向定位用的螺栓孔;

6、当支板对称线处设置有可用的螺栓孔,所述周向定位孔为与所述螺栓孔半径相等的单个圆孔。

7、可选地,根据安装边上可用螺栓孔与支板的相对位置,确定周向定位孔的形式及其轴向定位用的螺栓孔;

8、当支板对称线处没有可用的螺栓孔,在支板对称线左右两侧分别选用距离对称线最近的螺栓孔用于传感器支架的周向定位,所述周向定位孔为双孔。

9、可选地,所述周向定位孔为双孔;

10、当每一个支板对称线左右两侧可用螺栓孔的分布情况一样,所述周向定位孔为两个与周向定位用螺栓孔中心线重合且半径相等的圆孔。

11、可选地,所述周向定位孔为双孔;

12、当每一个支板对称线左右两侧可用螺栓孔的分布情况不一样,周向定位孔为两个与周向定位用螺栓孔半径相等且不连通的弧形长圆孔。

13、可选地,所述周向定位孔为两个与周向定位用螺栓孔半径相等且不连通的弧形长圆孔;其中,弧形的中心圆与周向定位用螺栓孔所在中心圆重合,弧长取决于不同支板处周向定位用螺栓孔相对该支板对称线的夹角变化范围,且弧形长圆孔相对支板对称线的起止位置提供传感器支架的周向定位。

14、可选地,所述径向传感器安装孔和轴向传感器安装孔均为通孔,且螺纹长度截止到两孔贯穿处。

15、可选地,所述径向传感器安装孔和轴向传感器安装孔用于安装两个相互垂直的振动传感器,同时采集模态试验过程中燃气轮机机匣的径向振动和轴向振动信号。

16、本发明实施例提供的技术方案带来的有益效果是:

17、(1)径向定位圆弧面和轴向定位平面分别与基准面贴合以保证径向和轴向定位精度,依据支板和可用螺栓孔的分布确定周向定位孔的形式,确保传感器轴线与支板对称线处在同一周向位置,并借助螺栓连接实现传感器支架的整体固定,准确同步获取测点位置的径向振动和轴向振动信号;

18、(2)振动传感器通过螺纹连接固定在所述传感器支架的径向传感器安装孔和轴向传感器安装孔中,减少振动信号衰减,保证振动信号测量的可靠性和准确性;

19、(3)依据支板、安装边和可用螺栓孔的分布可快速设计不同测点的传感器支架,各个定位面作用明确且相互独立,过渡槽的存在又进一步提高定位冲突的解决裕度,使所述振动传感器支架具有较好的通用性和工程适用性。

技术特征:

1.一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,包括:径向定位圆弧面、轴向定位平面、周向定位孔、过渡槽、径向传感器安装孔和轴向传感器安装孔;外围设备包括燃气轮机机匣、振动传感器和螺栓;

2.如权利要求1所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,根据安装边上可用螺栓孔与支板的相对位置,确定周向定位孔的形式及其轴向定位用的螺栓孔;

3.如权利要求1所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,根据安装边上可用螺栓孔与支板的相对位置,确定周向定位孔的形式及其轴向定位用的螺栓孔;

4.如权利要求3所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,所述周向定位孔为双孔;

5.如权利要求3所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,所述周向定位孔为双孔;

6.如权利要求5所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,所述周向定位孔为两个与周向定位用螺栓孔半径相等且不连通的弧形长圆孔;其中,弧形的中心圆与周向定位用螺栓孔所在中心圆重合,弧长取决于不同支板处周向定位用螺栓孔相对该支板对称线的夹角变化范围,且弧形长圆孔相对支板对称线的起止位置提供传感器支架的周向定位。

7.如权利要求1所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,所述径向传感器安装孔和轴向传感器安装孔均为通孔,且螺纹长度截止到两孔贯穿处。

8.如权利要求7所述的一种燃气轮机机匣模态试验用振动传感器支架,其特征在于,所述径向传感器安装孔和轴向传感器安装孔用于安装两个相互垂直的振动传感器,同时采集模态试验过程中燃气轮机机匣的径向振动和轴向振动信号。

技术总结

本发明公开了一种燃气轮机机匣模态试验用振动传感器支架,属于燃气轮机模态试验工装技术领域。该传感器的径向定位圆弧面和轴向定位平面分别与基准面贴合以保证径向和轴向定位精度,依据支板和可用螺栓孔的分布确定周向定位孔的形式,确保传感器轴线与支板对称线处在同一周向位置,并借助螺栓连接实现传感器支架的整体固定。该传感器支架的各个定位面作用明确且相互独立,保证径向振动传感器的测量方向与所选支板一致,轴向振动传感器的测量方向与机匣轴线一致,实现各个测点径向振动和轴向振动信号的准确获取,且具有安装方便和工程适用性强的特点。

技术研发人员:邵化金,江志农,司瑞昕,左彦飞,李进,史守州

受保护的技术使用者:北京化工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!