轴类零件的外圆锥表面锻造凹坑深度检测装置和方法与流程

本发明属于机械加工辅助测量,涉及轴类零件的外圆锥表面锻造凹坑深度检测装置和方法。

背景技术:

1、在锻造轴类零件时有模锻和自由锻两种锻造加工方式,不论采用那种锻造方式,锻造出来的轴类零件的外圆锥表面都留有锻造凹坑。锻造轴类零件经粗车后,轴类零件的外圆锥表面都留有锻造凹坑,俗称“黑皮”,为保证在精车时,能够去掉“黑皮”,要对粗车后轴类零件的外圆锥表面的锻造凹坑深度进行检测。通用的深度检测量具有深度卡尺和游标卡尺尺深测量杆。

2、游标卡尺的深度测量是以尺身的深度测量基准面为基准,深度测量杆向下移动至凹坑最深处,测量出凹坑深度值。

3、深度卡尺的深度测量是以测量基座为基准尺身向下至凹坑最深处,测量出凹坑深度值。

4、通过观看和分析得知,轴类零件的外圆锥表面上某一点锻造凹坑的深度,在圆周方向上是实际是一个圆的最大母线与该锻造凹坑点的最大深度之差值的检测。

5、游标卡尺和深度卡尺,它们的检测方法和原理都是以某个元素(平面)为基准,来检测深度方向的尺寸。经机加后轴类零件的外圆锥表面的锻造凹坑深度检测,它是没有深度卡尺和游标卡尺尺深测量基准的。这时需要找出一种既能方便准确的测量的装置又能满足大批量生产的检测需求方法。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种轴类零件的外圆锥表面锻造凹坑深度检测装置和方法,此方法既能方便准确的测量又能满足大批量生产的检测需求。

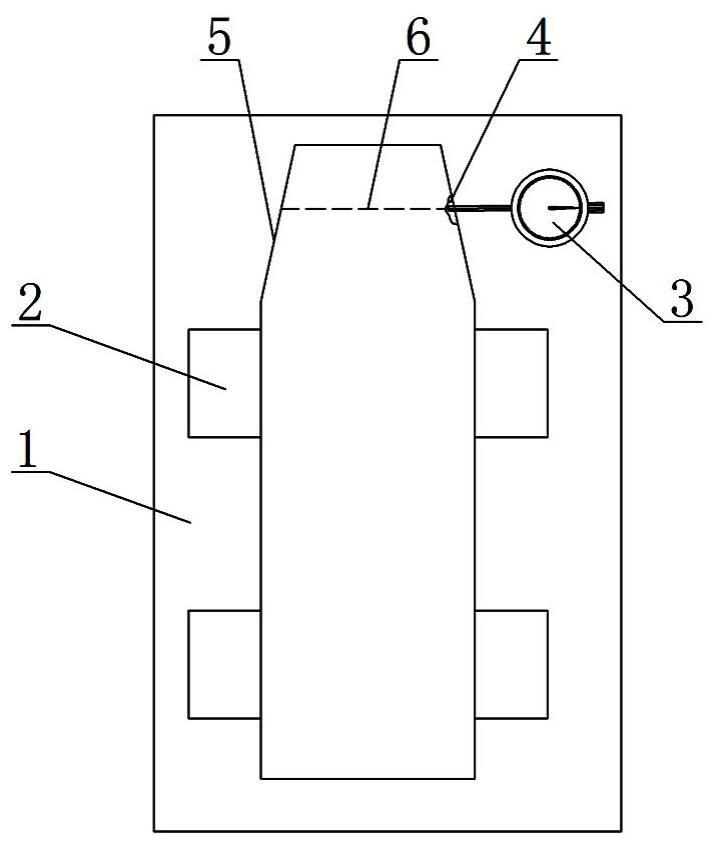

2、本发明为达到其目的所采取的技术方案是:一种轴类零件的外圆锥表面锻造凹坑深度检测装置,其结构包括:托板,在托板上设置滚轮和百分表,所述滚轮有四个,四个滚轮呈矩形阵列且转动地安装在托板上,滚轮的转动方向与待测轴类零件垂直,所述百分表通过可调节支架固定在托板上。

3、进一步地,所述托板底部设置有底座。

4、进一步地,所述调节支架包括升降杆和旋转接头。

5、本发明还提出一种轴类零件的外圆锥表面锻造凹坑深度的检测方法,包括以下步骤:

6、步骤一:把外圆锥表面上带有锻造凹坑的轴类零件,放置于四个滚轮上;

7、步骤二:把百分表的测头放置在轴类零件的外圆锥表面上,并与锻造凹坑的深度位置对应一致;

8、步骤三:旋转车过轴类零件一周,读出百分表在轴类零件的外圆锥表面上的读数值和百分表的测头掉入锻造凹坑的读数值,二者读数值之差便是锻造凹坑的深度值。

9、本发明创造,运用本检测装置和方法具有以下效果:

10、1.既能准确快速检测出轴类零件的外圆锥表面的锻造凹坑深度,又能满足大批量生产的检测需求。

11、2.检测工艺原理清晰、检测工艺流程合理、操作方便、检测装置简单且易制作,处理效率高。

12、3.不需要投入大量资金购买大型检测设备设施,能实现低成本、高效率。

技术特征:

1.一种轴类零件的外圆锥表面锻造凹坑深度检测装置,其特征在于,包括:托板,在托板上设置滚轮和百分表,所述滚轮有四个,四个滚轮呈矩形阵列且转动地安装在托板上,滚轮的转动方向与待测轴类零件垂直,所述百分表通过可调节支架固定在托板上。

2.如权利要求1所述的一种轴类零件的外圆锥表面锻造凹坑深度检测装置,其特征在于,所述托板底部设置有底座。

3.如权利要求1所述的一种轴类零件的外圆锥表面锻造凹坑深度检测装置,其特征在于,所述调节支架包括升降杆和旋转接头。

4.一种轴类零件的外圆锥表面锻造凹坑深度的检测方法,其特征在于,包括以下步骤:

技术总结

本发明属于机械加工辅助测量技术领域,提出轴类零件的外圆锥表面锻造凹坑深度检测装置和方法。包括:托板,在托板上设置滚轮和百分表,所述滚轮有四个,四个滚轮呈矩形阵列且转动地安装在托板上,滚轮的转动方向与待测轴类零件垂直,所述百分表通过可调节支架固定在托板上。既能准确快速检测出轴类零件的外圆锥表面的锻造凹坑深度,又能满足大批量生产的检测需求。检测工艺原理清晰、检测工艺流程合理、操作方便、检测装置简单且易制作,处理效率高;不需要投入大量资金购买大型检测设备设施,能实现低成本、高效率。

技术研发人员:毛永,胡东蓬,李国季,杨焕生,杨吉文

受保护的技术使用者:河南北方红阳机电有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!