一种高速检测钢管内表面缺陷的装置和方法与流程

本发明涉及无缝钢管、焊管、铸管及卷管生产领域,尤其涉及一种高速检测钢管内表面缺陷的装置和方法。

背景技术:

1、在钢管生产过程中,钢管的内表面有可能会存在缺陷。对特殊用途的钢管产品或出口的钢管,为了防止不合格的钢管流出,需对钢管的内表面缺陷进行检测,作为产品质量的终检。

2、在现有的钢管生产过程中,内表面缺陷检测是由人工进行的,钢管在生产过程中,经过人工检查台时,操作人员手持一个手电筒,向钢管里面照射,查看管材内可能出现的缺陷信息,因人眼视野的限制,能检测的深度有限,实际查看最远的检测深度500mm,小于等于0.5mm*0.5mm的缺陷基本很难看清;另外,人眼查看缺陷,对检测人员的技能要求、熟练程度、缺陷类型判断,都有很高要求,管材生产企业一般是24h不间断生产,即使再熟练的操作员,长时间人工检测的情况下,极易产生误检、漏检的发生,造成缺陷产品外溢的风险。

3、因此,开发全自动进行内表面缺陷检测的智能装备,对于钢管行业的质量管控与提高生产的自动化具有很大的意义。

技术实现思路

1、本发明所要解决的技术问题是如何在保证智能高效的检测钢管内壁的缺陷,减少人力成本的同时,提高整体装置的集成度和结构简单化的问题,解决通常检测设备很冗长的技术问题。

2、本发明是通过如下技术方案来实现的:

3、一种检测钢管内表面缺陷的装置,包括可适应不同管径的对中装置、链库推拉装置、可伸缩式的推拉装置和可适应不同管径的检测装置;其中,可适应不同管径的对中装置通过驱动机构调整检测装置的位置与钢管中心的对准;链库推拉装置和可伸缩式的推拉装置将检测装置推入钢管内部采集图像进行钢管内壁的缺陷检测,检测系统包括图像处理引擎,其特征在于:所述图像处理引擎包括图像预处理单元、图像分割单元、特征提取单元、分类器和检测结果单元,其中图像预处理单元抑制图像畸变、增强感兴趣区域图像特征和减少杂项信息;图像分割单元根据灰度、彩色、空间纹理和几何形状特征把图像划分成若干个互不相交的区域,使得上述灰度、彩色、空间纹理和几何形状特征在同一区域内表现出一致性或相似性,而在不同区域间表现出明显的不同;特征提取单元接替图像分割单元工作进一步提取图像实际特征,使用局部二值模式算法,基于实际特征描述图像局部纹理特征并得到整幅图像的纹理特征向量;分类器基于特征提取单元中得到的整幅图像的纹理特征向量通过分类函数计算,对缺陷特征进行分类和识别。

4、根据前述的装置,所述链库推拉装置上设有所述可伸缩式的推拉装置;所述链库推拉装置包括链库,所述可伸缩式的推拉装置包括多级伸缩杆,所述链库为l形,所述链库包括存储于所述链库内的链式结构,链库下方连接多级伸缩杆。

5、根据前述的装置,其特征在于,对中装置的驱动机构能够在多个方向上调整检测装置的位置。

6、根据前述的装置,驱动机构能够在垂直钢管径向的截面方向上,横向和纵向地调整检测装置的位置。

7、根据前述的装置,链库推拉装置包括推拉驱动模块和导轨,其驱动控制链库推拉装置相对钢管的位置。

8、根据前述的装置,可伸缩式的推拉装置包括多级伸缩杆和链库,链式结构穿设于多级伸缩杆并收纳于链库中,链库还包括伸缩驱动模块。

9、根据前述的装置,检测装置包括可自动收缩的支撑杆和视觉检测模块。

10、根据前述的装置,所述驱动机构和推拉驱动模块包括电动、气动、液压中的一种或多种任意组合的驱动结构。

11、根据前述的装置,所述伸缩驱动模块包括电动、气动、液压中的一种或多种任意组合的驱动结构。

12、一种检测钢管内表面缺陷的方法,其特征在于,该方法由检测钢管内表面缺陷的系统执行,其中该方法包括以下步骤:

13、步骤一:钢管内中心的对准,检测系统控制对中装置调整检测装置的位置,使得检测装置对准钢管中心位置;

14、步骤二:检测装置的推出,检测系统控制链库推拉装置将架设于链库推拉装置上可伸缩式的推拉装置推出,从而将检测装置推至钢管内;

15、步骤三:钢管内壁的检测,在伸缩驱动模块驱动链式结构下,可伸缩式的推拉装置的多级伸缩杆带动检测装置深入钢管内壁进行钢管内壁缺陷的检测;

16、步骤四:图像的分析和处理,对检测装置获得钢管内壁的图像,对所述图像进行预处理、图像分割、特征提取、然后通过分类器的分类和识别,得到钢管内壁缺陷的检测结果。

17、本发明的有益效果是:通过机械视觉结合人工智能算法检测钢管内壁的缺陷,从而减少缺陷漏检的风险,并能够适用于各类不同尺寸的钢管检测,提高了使用范围和精确性,进一步的,通过l形的链库设计,与多级伸缩杆的结合,还精简整体设备的尺寸,起到了方便使用的技术效果。

技术特征:

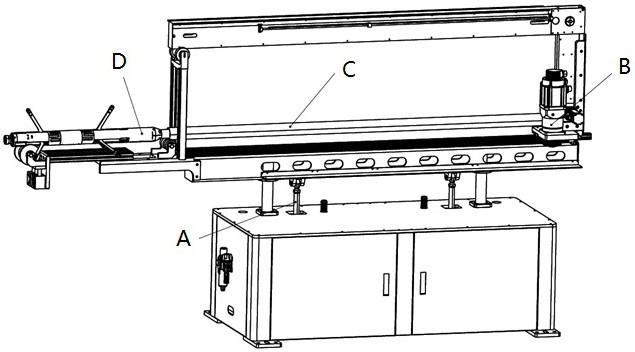

1.一种检测钢管内表面缺陷的装置,包括可适应不同管径的对中装置(a)、链库推拉装置(b)、可伸缩式的推拉装置(c)和可适应不同管径的检测装置(d);其中,可适应不同管径的对中装置(a)通过驱动机构(33)调整检测装置(d)的位置与钢管中心的对准;链库推拉装置(b)和可伸缩式的推拉装置(c)将检测装置(d)推入钢管内部采集图像进行钢管内壁的缺陷检测,检测系统包括图像处理引擎,其特征在于:所述图像处理引擎包括图像预处理单元、图像分割单元、特征提取单元、分类器和检测结果单元,其中图像预处理单元抑制图像畸变、增强感兴趣区域图像特征和减少杂项信息;图像分割单元根据灰度、彩色、空间纹理和几何形状特征把图像划分成若干个互不相交的区域,使得上述灰度、彩色、空间纹理和几何形状特征在同一区域内表现出一致性或相似性,而在不同区域间表现出明显的不同;特征提取单元接替图像分割单元工作进一步提取图像实际特征,使用局部二值模式算法,基于实际特征描述图像局部纹理特征并得到整幅图像的纹理特征向量;分类器基于特征提取单元中得到的整幅图像的纹理特征向量通过分类函数计算,对缺陷特征进行分类和识别。

2.根据权利要求1所述的装置,其特征在于,所述链库推拉装置(b)上设有所述可伸缩式的推拉装置(c);所述链库推拉装置(b)包括链库(9),所述可伸缩式的推拉装置(c)包括多级伸缩杆(3),所述链库(9)为l形,所述链库(9)包括存储于所述链库(9)内的链式结构(4),链库(9)下方连接多级伸缩杆(3)。

3.根据权利要求1所述的装置,其特征在于,对中装置(a)的驱动机构(33)能够在多个方向上调整检测装置(d)的位置。

4.根据权利要求1或2所述的装置,其特征在于,驱动机构(33)能够在垂直钢管径向的截面方向上,横向或纵向地调整检测装置(d)的位置。

5.根据权利要求1所述的装置,其特征在于,链库推拉装置(b)包括推拉驱动模块(14)和导轨(17),其驱动控制链库推拉装置(b)相对钢管的位置。

6.根据权利要求1所述的装置,其特征在于,可伸缩式的推拉装置(c)包括多级伸缩杆(3)和链库(9),链式结构(4)穿设于多级伸缩杆(3)并收纳于链库(9)中,链库(9)还包括伸缩驱动模块(6)。

7.根据权利要求1所述的装置,其特征在于,检测装置(d)包括可自动收缩的支撑杆(24)和视觉检测模块(27)。

8.根据权利要求4所述的装置,其特征在于,所述驱动机构(33)和推拉驱动模块(14)包括电动、气动、液压中的一种或多种任意组合的驱动结构。

9.根据权利要求5所述的装置,其特征在于,所述伸缩驱动模块(6)包括电动、气动、液压中的一种或多种任意组合的驱动结构。

10.一种检测钢管内表面缺陷的方法,其特征在于,该方法由权利要求1-9所述的检测钢管内表面缺陷的装置执行,其中该方法包括以下步骤:

技术总结

本发明涉及一种高速检测钢管内表面缺陷的装置和方法,包括可适应不同管径的对中装置,链库推拉装置,可伸缩式的推拉装置,可适应不同管径的检测装置和表面缺陷检测方法,整体的检测流程分为:采集成像→图像分割→特征分析→缺陷判定,从而实现智能化的钢管内壁缺陷检测。

技术研发人员:任世坤,谷大虎,仇汇龙,王笃晶,王守阳,汤泽城,张提,陈旺

受保护的技术使用者:江苏精益智控科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!