一种钢丝圈破断力检测装置及方法与流程

本发明涉及钢丝制品,具体涉及一种钢丝圈破断力检测装置及方法。

背景技术:

1、胎圈钢丝圈是连接轮胎和轮辋的部位。胎圈钢丝圈不仅把轮胎紧密地固定在轮辋上,还承受外胎与轮辋的各种相互作用力,因此胎圈钢丝圈对轮胎的承载、耐久、安全等性能有着重要的影响。胎圈钢丝圈有多种结构设计,包括六边形截面钢丝圈、圆形截面钢丝圈、矩形截面钢丝圈等,这些不同的截面的钢丝圈都是由多根圆钢丝或异形钢丝反复缠绕而成,对于重载汽车轮胎和飞机轮胎来说,甚至有几十至上百根钢丝。单根钢丝的力学性能很方便就能得到检测数据,但是多根钢丝组合成钢丝圈以后,就难以检测钢丝圈的整体力学性能,因为钢丝圈的力学性能并不是单根钢丝简单加和,也不是钢丝圈某一段的单一性能,而是受到整个圆环受力的影响,各根钢丝在截面上的受力并不相同。目前,钢丝圈的力学性能只能通过理论数据来估算,或者是轮胎实地测试来评价,但前者存在误差,后者周期较长。

2、胎圈钢丝圈破断力是力学性能中非常重要的指标之一,它对轮胎的承载、安全等方面有直接影响,直接检测胎圈钢丝圈破断力有利于我们对轮胎进行结构设计和性能评价。

技术实现思路

1、针对现有技术的不足,本发明提供了一种钢丝圈破断力检测装置及方法,能够计算得到钢丝圈周向拉伸力的数值,进而得到钢丝圈破断力的数值,便捷、简单、不存在误差。

2、为实现上述目的,本发明提供如下技术方案:

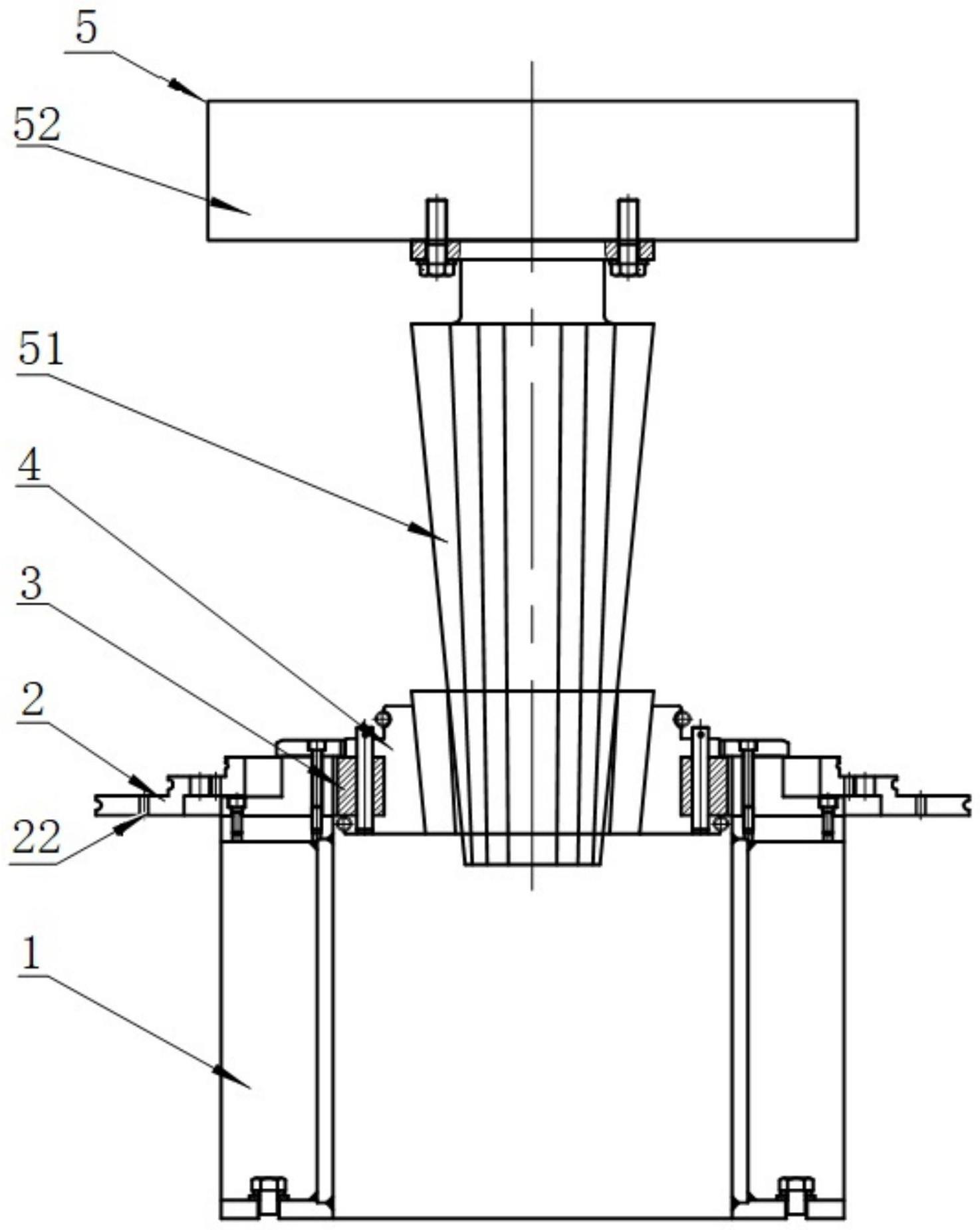

3、第一方面,本发明提供了一种钢丝圈破断力检测装置,包括底座、外胀片、压力传感器、内胀片以及压力装置;所述底座上安装有外胀片和内胀片,所述外胀片至少有2片,拼接为圆环结构;所述内胀片与外胀片的数量相同,且一一对应设置;每一片所述内胀片的外侧与对应的外胀片的内侧连接,所述外胀片的外侧与待检测的钢丝圈内径圆周连接;所述内胀片与外胀片之间设置有压力传感器;所述压力装置为驱动机构,与内胀片连接,用于推动内胀片沿钢丝圈的径向向外侧移动;所述内胀片用于推动外胀片沿钢丝圈径向向外侧移动;所述压力传感器用于采集外胀片受到的径向推力。

4、结合第一方面,进一步地,所述外胀片上部开设有凹槽,所述凹槽用于放置钢丝圈。凹槽的设置能够将钢丝圈定位在外胀片上,防止检测过程中,钢丝圈发生滑动,降低检测准确度。

5、结合第一方面,进一步地,所述外胀片的上部设置为阶梯状,每层台阶上设置至少一个所述凹槽,若有多个凹槽,多个凹槽的尺寸并不要求一致,所述台阶个数至少为1个。这样同一个检测装置可以适用于不同钢丝直径和不同圈径的钢丝圈的破断力检测。

6、结合第一方面,进一步地,所述检测装置还包括设置于外胀片上部的附加外胀片,所述外胀片的上设置有连接孔,所述附加外胀片上设置有连接螺孔,所述连接螺孔与连接孔为匹配设置,所述连接螺孔与连接孔通过螺栓连接,所述附加外胀片通过螺栓固定于外胀片上。所述附加外胀片为具有若干层台阶的阶梯状结构,台阶个数至少为1个,每层台阶的侧边至少设置有一个用于放置钢丝圈的凹槽,且凹槽的尺寸并不完全一致,这样使得本发明的检测装置检测更多不同钢丝直径和不同圈径的钢丝圈,使用范围更广。

7、结合第一方面,进一步地,为了进一步减少钢丝圈受力不均匀而影响检测结果的准确性的可能性,所述外胀片有n片,n≥2,大小相同,均匀分布于钢丝圈圆周面上;在钢丝圈的径向平面内,所述外胀片的外圆周与钢丝圈内圈接触。

8、结合第一方面,进一步地,所述n≥6。优选12≤n≤24。当n≥6,可以使得外胀块在径向平面内向6个以上方向同步张开,张开后外胀块整体趋近于圆形。n的数量越多越近似于圆形张开,更能模拟钢丝圈在轮胎中的受力方式,但是n的数量过多会导致整个设备复杂度增加。

9、结合第一方面,进一步地,所述压力装置包括棱锥体和动力单元,所述棱锥体的顶部与内胀片连接;所述动力单元的输出端与棱锥体的底部连接,驱动棱锥体上下运动,当所述棱锥体向下运动时,能够推动内胀片径向向外侧移动。

10、优选地,所述n块内胀片拼接为圆环形,圆环中心有中心孔,所述棱锥体的顶部设置于内胀片的中心孔上部,在棱锥体向下运动时,其顶部自内胀片的中心孔穿入并挤压内胀片径向向外移动。

11、结合第一方面,进一步地,由于钢丝圈破断力较大,压力一般在30吨以上,对于更多钢丝组成的钢丝圈,压力需要更大,故所述动力单元为液压泵或机械传动机构。

12、结合第一方面,进一步地,所述棱锥体的侧面数量与内胀片的个数相同,一一对应设置。

13、第二方面,本发明提出了一种钢丝圈破断力检测方法,在待检测钢丝圈的径向平面内设置有n个外胀片和与外胀片一一对应设置的内胀片,n≥2,所述外胀片被拼接为与待检测钢丝圈内圈接触的圆环;所述外胀块两侧连接至钢丝圈圆心的夹角为α,通过施加外力至内胀片上,进而使得内胀片推动外胀片径向向外移动,直至把放置在外胀片上的钢丝圈拉断,此时,所述外胀片受到内胀片的最大推力为f1,则待检测钢丝圈的破断力为f,

14、结合第二方面,进一步地,当n个所述外胀片尺寸相同且均匀布置于钢丝圈圆周面上,则所述则待检测钢丝圈的破断力为f,

15、与现有技术相比,本发明提供了一种钢丝圈破断力检测装置及方法,具备以下有益效果:

16、(1)本发明的检测方法,能够通过本发明的检测装置,就能够计算得到钢丝圈周向拉伸力的数值,进而得到钢丝圈破断力的数值,快速、方便、不存在误差。

17、(2)本发明的检测装置,在钢丝圈的径向平面内,设置的外胀片组合成近似形成钢丝圈内接圆环,通过外胀片向钢丝圈径向外侧移动,使得钢丝圈周向承受拉伸,根据应力平衡,得到钢丝圈周向拉伸力和外胀片径向推力的关系,再通过采用压力传感器测出外胀片径向推力,计算即可得到钢丝圈周向拉伸力,进而可以检测出钢丝圈破断力的数值,便捷、简单,不存在误差。

18、(3)通过本发明的检测装置能够直接检测钢丝圈破断力,有利于对轮胎进行结构设计和性能评价。

技术特征:

1.一种钢丝圈破断力检测装置,其特征在于:包括底座、外胀片、压力传感器、内胀片以及压力装置;所述底座上安装有外胀片和内胀片,所述外胀片至少有2片,拼接为圆环结构;所述内胀片与外胀片的数量相同,且一一对应设置;每一片所述内胀片的外侧与对应的外胀片的内侧连接,所述外胀片的外侧与待检测的钢丝圈内径圆周连接;所述内胀片与外胀片之间设置有压力传感器;所述压力装置为驱动机构,与内胀片连接,用于推动内胀片沿钢丝圈的径向向外侧移动;所述内胀片用于推动外胀片沿钢丝圈径向向外侧移动;所述压力传感器用于采集外胀片受到的径向推力。

2.根据权利要求1所述的一种钢丝圈破断力检测装置,其特征在于:所述外胀片上部开设有凹槽,所述凹槽用于放置钢丝圈。

3.根据权利要求2所述的一种钢丝圈破断力检测装置,其特征在于:所述外胀片的上部设置为阶梯状,每层台阶上设置一个所述凹槽,所述台阶个数至少为1个。

4.根据权利要求1所述的一种钢丝圈破断力检测装置,其特征在于:所述外胀片有n片,n≥2,大小相同,均匀分布于钢丝圈圆周面上;在钢丝圈的径向平面内,所述外胀片的外圆周与钢丝圈内圈接触。

5.根据权利要求1所述的一种钢丝圈破断力检测装置,其特征在于:还包括设置于外胀片上部的附加外胀片,所述附加外胀片设置为具有若干层台阶的阶梯状,所述台阶的侧边设置有凹槽,所述凹槽用于放置钢丝圈。

6.根据权利要求1所述的一种钢丝圈破断力检测装置,其特征在于:所述压力装置包括棱锥体和动力单元,所述棱锥体的顶部与内胀片连接;所述动力单元的输出端与棱锥体的底部连接,驱动棱锥体上下运动,当所述棱锥体向下运动时,能够推动内胀片径向向外侧移动。

7.根据权利要求6所述的一种钢丝圈破断力检测装置,其特征在于:所述棱锥体的侧面数量与内胀片的个数相同,一一对应设置。

8.根据权利要求4所述的一种钢丝圈破断力检测装置,其特征在于:所述压力装置包括棱锥体和动力单元,所述动力单元的输出端与棱锥体的底部连接,驱动棱锥体上下运动;所述n块内胀片拼接为圆环形,圆环中心有中心孔,所述棱锥体的顶部设置于内胀片的中心孔上部,在棱锥体向下运动时,其顶部自内胀片的中心孔穿入并挤压内胀片径向向外移动。

9.一种钢丝圈破断力检测方法,其特征在于:在待检测钢丝圈的径向平面内设置有n个外胀片和与外胀片一一对应设置的内胀片,n≥2,所述外胀片被拼接为与待检测钢丝圈内圈接触的圆环;所述外胀块两侧连接至钢丝圈圆心的夹角为α,通过施加外力至内胀片上,进而使得内胀片推动外胀片径向向外移动,直至把放置在外胀片上的钢丝圈拉断,此时,所述外胀片受到内胀片的最大推力为f1,则待检测钢丝圈的破断力为f,

10.根据权利要求9所示的一种钢丝圈破断力检测方法,其特征在于:当n个所述外胀片尺寸相同且均匀布置于钢丝圈圆周面上,则所述则待检测钢丝圈的破断力为f,

技术总结

本发明涉及钢丝制品技术领域,公开了一种钢丝圈破断力检测装置及方法,包括底座、外胀片、压力传感器、内胀片以及压力装置;所述底座上安装有外胀片和内胀片,所述外胀片至少有2片,拼接为圆环结构;所述内胀片与外胀片的数量相同,且一一对应设置;每一片所述内胀片的外侧与对应的外胀片的内侧连接,所述外胀片的外侧与待检测的钢丝圈内径圆周连接;所述内胀片与外胀片之间设置有压力传感器;所述压力装置为驱动机构,与内胀片连接,用于推动内胀片沿钢丝圈的径向向外侧移动;所述内胀片用于推动外胀片沿钢丝圈径向向外侧移动。本发明的有益效果为:能够计算得到钢丝圈周向拉伸力的数值,进而得到钢丝圈破断力的数值,便捷、简单、不存在误差。

技术研发人员:姚海东,周志嵩,杨叶

受保护的技术使用者:江苏兴达钢帘线股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!