一种镭射对准度检验方法与流程

本发明涉及一种镭射对准度检验方法,属于镭射检测。

背景技术:

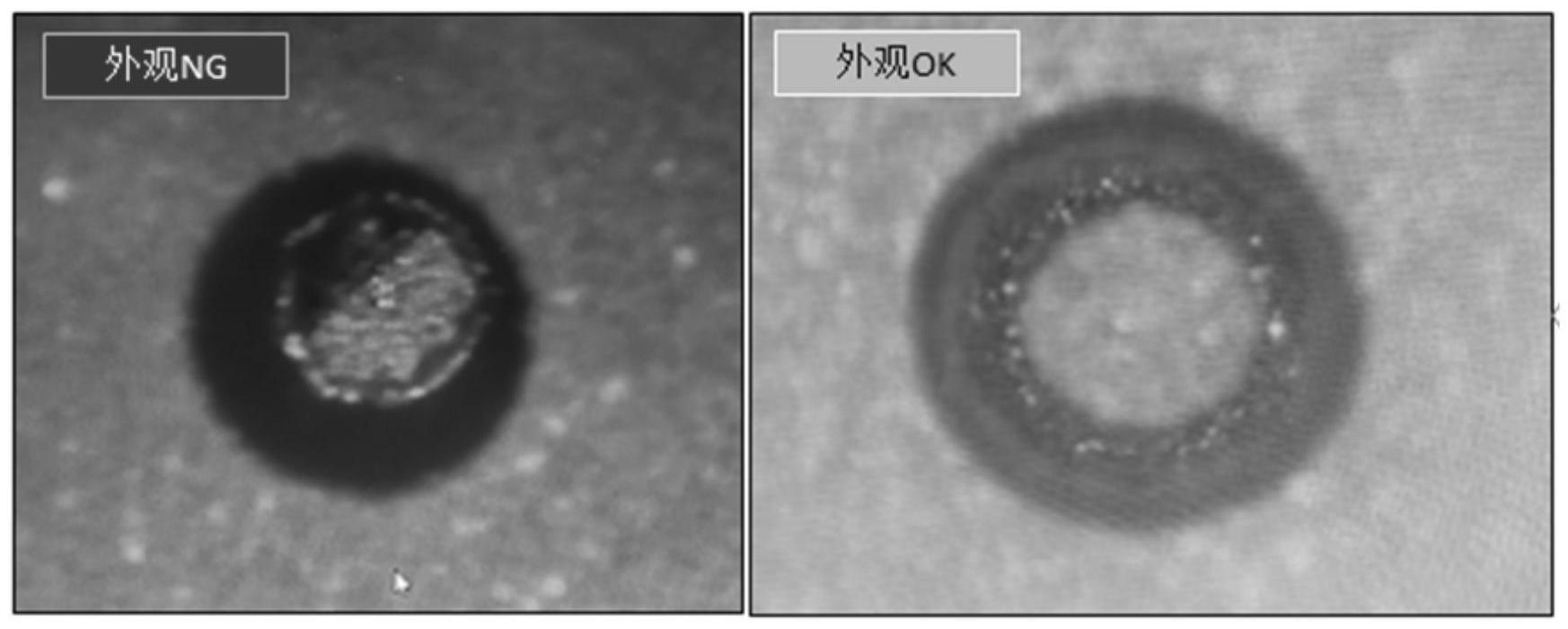

1、目前镭射孔加工过程中采用作业首件,用放大镜确认局部位置孔是否有偏位,然后用aoi扫描镭射孔底确认是否有偏破。此种方式可以拦截到不良品,图1为对位ng和对位ok的外观图。但是此种方式存在以下缺陷:校验方法较滞后,局限性在于无法得知镭射孔对内层的偏移程度。图1中虽然检测对位ok,但是实际见图2,镭射孔存在对位偏移,加工存在风险。

技术实现思路

1、本发明要解决的技术问题是,克服现有技术的缺陷,提供一种镭射对准度检验方法,能够控制镭射孔对位内层图形的偏移量,预防对位偏移超规格。

2、为解决上述技术问题,本发明采用的技术方案为:

3、一种镭射对准度检验方法,包括以下步骤:

4、在成型前pcb板边不出货的位置上预先划分出检测区域;

5、制作pcb板的内层图形,在对应检测区域内的对位内层的铜箔上掏铜,形成反焊盘,以及在对应检测区域内的镭射层的铜箔上掏铜,形成镭射区,然后在镭射区钻出镭射孔,其中,镭射孔面积大于反焊盘面积;

6、对制作好的内层图形进行层压,得到成型后pcb板;

7、对准成型后pcb板上的镭射区进行镭射,打向反焊盘位置,根据外观检查镭射孔与反焊盘相对偏移程度和方向,得到镭射孔对位内层图形的偏移量。

8、反焊盘的形状为圆形。

9、镭射孔为倒置的圆台形。

10、镭射区为圆形。

11、镭射层的铜箔厚度小于等于hoz铜厚时,镭射孔的孔径为7.9mil,反焊盘的直径为4.9mil。

12、镭射层的铜箔厚度大于hoz铜厚时,镭射孔的孔径为8.9mil,反焊盘的直径为5.9mil。

13、本发明的有益效果:本发明提供的一种镭射对准度检验方法,先在镭射孔对位内层的铜箔上掏铜,形成反焊盘,然后钻出镭射孔,通过比较反焊盘在镭射孔内的位置,检查出镭射孔与反焊盘的偏移程度和方向,实现控制镭射孔对位内层图形的偏移量,预防对位偏移超规格。

技术特征:

1.一种镭射对准度检验方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种镭射对准度检验方法,其特征在于:反焊盘的形状为圆形。

3.根据权利要求2所述的一种镭射对准度检验方法,其特征在于:镭射孔为倒置的圆台形。

4.根据权利要求2所述的一种镭射对准度检验方法,其特征在于:镭射区为圆形。

5.根据权利要求3所述的一种镭射对准度检验方法,其特征在于:镭射层的铜箔厚度小于等于hoz铜厚时,镭射孔的孔径为7.9mil,反焊盘的直径为4.9mil。

6.根据权利要求3所述的一种镭射对准度检验方法,其特征在于:镭射层的铜箔厚度大于hoz铜厚时,镭射孔的孔径为8.9mil,反焊盘的直径为5.9mil。

技术总结

本发明公开了一种镭射对准度检验方法,包括以下步骤:在成型前PCB板边不出货的位置上预先划分出检测区域;制作PCB板的内层图形,在对应检测区域内的对位内层的铜箔上掏铜,形成反焊盘,以及在对应检测区域内的镭射层的铜箔上掏铜,形成镭射区,然后在镭射区钻出镭射孔,其中,镭射孔面积大于反焊盘面积;对制作好的内层图形进行层压,得到成型后PCB板;对准成型后PCB板上的镭射区进行镭射,打向反焊盘位置,根据外观检查镭射孔与反焊盘相对偏移程度和方向,得到镭射孔对位内层图形的偏移量。本发明提供的一种镭射对准度检验方法,能够控制镭射孔对位内层图形的偏移量,预防对位偏移超规格。

技术研发人员:周建新,赵波,陈敬军

受保护的技术使用者:黄石沪士电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!