一种汽配件焊点质量检测设备的制作方法

本发明属于焊点检测设备,具体涉及一种汽配件焊点质量检测设备。

背景技术:

1、汽车在生产过程中,大多数都是采用的点焊方式对各类零部件进行焊接组装,使得将各零部件组装成一体,而为了保证组装完成的零部件的连接稳固性,都需要对零部件上的焊点进行质量检测,避免焊点出现虚焊假焊的现象;

2、而目前对于汽配件上的焊点进行质量检测时,很多都是采用机械性破坏检测的方式进行,即通过将焊接好的汽配件焊点进行拉伸、剥离等试验,从它的强度和断裂面来检测缺陷,但采用此方式对焊点进行质量检测会对产品造成很大的损伤,不适应于对产品焊点进行批量检测。

技术实现思路

1、基于上述背景技术中提到的问题,本发明提供了一种汽配件焊点质量检测设备,用于解决目前对汽配件上的焊点进行质量检测时,采用机械性破坏检测的方式对焊点进行质量检测会对产品造成很大的损伤,不适应于对产品焊点进行批量检测的问题。

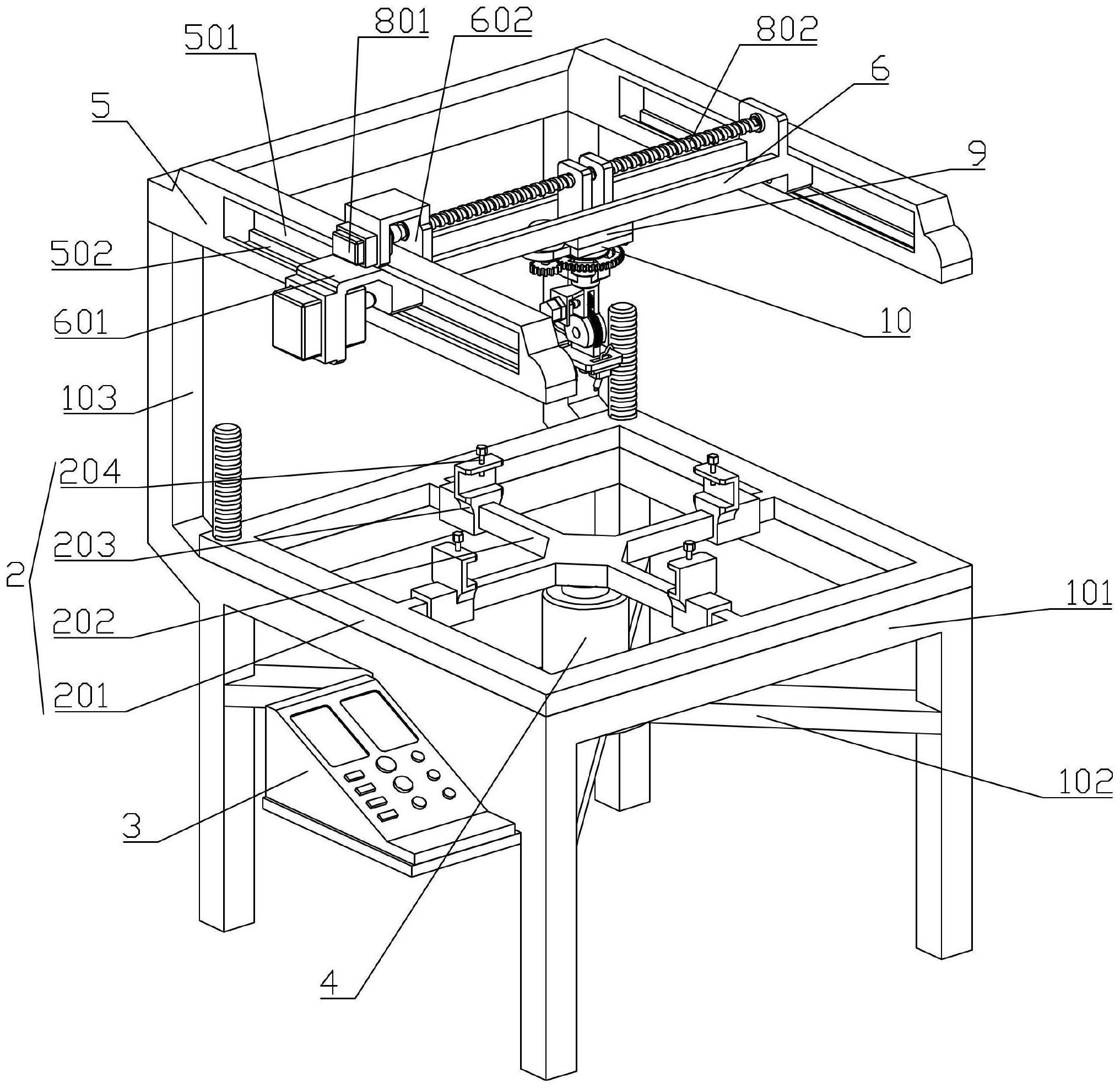

2、本发明采用的技术方案如下:一种汽配件焊点质量检测设备,包括检测台,所述检测台上表面通过电动伸缩缸可上/下移动地设置有放置平台;

3、所述检测台一侧对向设置有两个立柱,两个所述立柱顶端均设置有安装梁,两个所述安装梁之间通过第一驱动组件可移动地设置有横梁;

4、所述横梁上通过第二驱动组件可移动地设置有组装座,所述组装座底端设置有安装支座,所述安装支座上通过转向驱动组件可转动地设置有挂接件,所述挂接件上通过角度调节组件可转动地设置有安装基座;

5、所述安装基座底部设置有红外线机、摄像头以及x射线机,所述摄像头位于红外线机与x射线机之间,且所述红外线机的射线头与x射线机的射线头均呈向内侧倾斜设置。

6、在上述技术方案的基础上本发明还做了如下改进:

7、进一步,所述电动伸缩缸通过稳定架设置在检测台上并位于放置平台下方,所述检测台一侧设置有控制器,所述控制器与电动伸缩缸电性连接。

8、进一步,所述放置平台包括组装框,所述组装框内部设置有多个支撑杆,每个所述支撑杆背离组装框的一端汇交在一起,且所述电动伸缩缸的伸缩端与每个支撑杆的汇交部位底面连接;每个所述支撑杆上均可滑动地设置有卡接扣,所述卡接扣上表面设置有锁紧螺钉。

9、进一步,所述安装梁上设置有卡接槽与滑动槽,所述滑动槽设置在卡接槽槽底上;所述横梁的两端分别卡接在对应的安装梁的卡接槽内;所述横梁的两端底面均设置有容纳槽;

10、所述第一驱动组件包括第一驱动电机与滑行轮,所述滑行轮设置有两个且分别设置在对应的容纳槽内,所述第一驱动电机通过安装套设置在横梁一端,所述第一驱动电机与所述控制器电性连接,且所述第一驱动电机的驱动轴与其中一个滑行轮连接,当第一驱动电机启动可带动滑行轮在滑动槽内转动并移动。

11、进一步,所述第二驱动组件包括第二驱动电机与丝杠,所述横梁上表面设置有两个组装台,所述丝杠转动设置在两个组装台之间,所述组装座设置在丝杠上;所述第二驱动电机设置在其中一个组装台上,且第二驱动电机的驱动轴与丝杠一端连接,所述第二驱动电机与控制器电性连接。

12、进一步,所述安装支座包括座体,所述座体与组装座底部连接,所述座体底部设置有挂接头,所述挂接头周侧设置有挂接槽;

13、所述挂接件包括挂接本体以及多个勾头块,多个所述勾头块均阵列设置在挂接本体顶部周侧,每个所述勾头块的勾头部均卡接在挂接槽内,所述挂接本体上开设有安装槽,所述安装基座的弧形部转动设置在安装槽内。

14、进一步,所述转向驱动组件包括第一驱动舵机、第一齿轮以及齿环,所述第一驱动舵机通过稳定套设置在座体一侧,所述第一驱动舵机与控制器电性连接,所述第一齿轮设置在第一驱动舵机驱动轴上,所述齿环共同设置在各勾头块的外侧,所述齿环与第一齿轮啮合。

15、进一步,所述角度调节组件包括第二驱动舵机、第二齿轮以及齿,所述第二驱动舵机通过固定座设置在挂接本体一侧,所述第二驱动舵机与控制器电性连接,所述第二齿轮设置在安装槽内,所述齿设置在安装基座的弧形部周侧,所述第二齿轮与齿啮合。

16、进一步,所述检测台上表面设置有刻度柱,所述组装框卡接在刻度柱上。

17、本发明的有益效果:

18、1、通过设置的放置平台、电动伸缩缸以及控制器组合,放置平台上可用于安装待检测的汽配件,通过控制器控制电动伸缩缸实现伸缩,以带动放置平台可实现上/下移动,从而实现调节放置在放置平台上的汽配件与x射线机之间的距离;

19、2、通过设置的安装梁、第一驱动组件、横梁、第二驱动组件组合,可使x射线机能在水平面上做位置移动,使得x射线机能移动到汽配件对应部位处的焊点上方,能满足对汽配件平整面上的焊点进行照射检测;

20、3、通过设置的安装支座、转向驱动组件、挂接件以及角度调节组件组合,可使x射线机能实现倾斜角度的调节,使得x射线机发出的射线能垂直照射在汽配件倾斜壁上的焊点上,能满足对汽配件斜面上的焊点进行照射检测;

21、4、通过设置的红外线机可对x射线机与汽配件上的焊点位置高度进行测距,以便于控制调节x射线机与汽配件上的焊点位置高度距离,而通过设置的x射线机,利用x射线机发出的x射线对焊点进行照射,可检测焊点内部是否存在缺陷,而采用此检测方式对焊点进行检测,对汽配件不会造成损坏,能实现对产品焊点进行批量检测。

技术特征:

1.一种汽配件焊点质量检测设备,其特征在于:包括检测台(101),所述检测台(101)上表面通过电动伸缩缸(4)可上/下移动地设置有放置平台(2);

2.根据权利要求1所述的一种汽配件焊点质量检测设备,其特征在于:所述电动伸缩缸(4)通过稳定架(102)设置在检测台(101)上并位于放置平台(2)下方,所述检测台(101)一侧设置有控制器(3),所述控制器(3)与电动伸缩缸(4)电性连接。

3.根据权利要求1所述的一种汽配件焊点质量检测设备,其特征在于:所述放置平台(2)包括组装框(201),所述组装框(201)内部设置有多个支撑杆(202),每个所述支撑杆(202)背离组装框(201)的一端汇交在一起,且所述电动伸缩缸(4)的伸缩端与每个支撑杆(202)的汇交部位底面连接;每个所述支撑杆(202)上均可滑动地设置有卡接扣(203),所述卡接扣(203)上表面设置有锁紧螺钉(204)。

4.根据权利要求2所述的一种汽配件焊点质量检测设备,其特征在于:所述安装梁(5)上设置有卡接槽(501)与滑动槽(502),所述滑动槽(502)设置在卡接槽(501)槽底上;所述横梁(6)的两端分别卡接在对应的安装梁(5)的卡接槽(501)内;所述横梁(6)的两端底面均设置有容纳槽(603);

5.根据权利要求2所述的一种汽配件焊点质量检测设备,其特征在于:所述第二驱动组件(8)包括第二驱动电机(801)与丝杠(802),所述横梁(6)上表面设置有两个组装台(602),所述丝杠(802)转动设置在两个组装台(602)之间,所述组装座(9)设置在丝杠(802)上;所述第二驱动电机(801)设置在其中一个组装台(602)上,且第二驱动电机(801)的驱动轴与丝杠(802)一端连接,所述第二驱动电机(801)与控制器(3)电性连接。

6.根据权利要求2所述的一种汽配件焊点质量检测设备,其特征在于:所述安装支座(10)包括座体(1004),所述座体(1004)与组装座(9)底部连接,所述座体(1004)底部设置有挂接头(1002),所述挂接头(1002)周侧设置有挂接槽(1003);

7.根据权利要求6所述的一种汽配件焊点质量检测设备,其特征在于:所述转向驱动组件(12)包括第一驱动舵机(1201)、第一齿轮(1202)以及齿环(1203),所述第一驱动舵机(1201)通过稳定套(1001)设置在座体(1004)一侧,所述第一驱动舵机(1201)与控制器(3)电性连接,所述第一齿轮(1202)设置在第一驱动舵机(1201)驱动轴上,所述齿环(1203)共同设置在各勾头块(1101)的外侧,所述齿环(1203)与第一齿轮(1202)啮合。

8.根据权利要求6所述的一种汽配件焊点质量检测设备,其特征在于:所述角度调节组件(13)包括第二驱动舵机(1301)、第二齿轮(1302)以及齿(1303),所述第二驱动舵机(1301)通过固定座(1104)设置在挂接本体(1102)一侧,所述第二驱动舵机(1301)与控制器(3)电性连接,所述第二齿轮(1302)设置在安装槽(1103)内,所述齿(1303)设置在安装基座(14)的弧形部周侧,所述第二齿轮(1302)与齿(1303)啮合。

9.根据权利要求3所述的一种汽配件焊点质量检测设备,其特征在于:所述检测台(101)上表面设置有刻度柱(104),所述组装框(201)卡接在刻度柱(104)上。

技术总结

本发明属于焊点检测设备技术领域,具体涉及一种汽配件焊点质量检测设备,包括检测台;检测台一侧对向设置有两个立柱,两个立柱顶端均设置有安装梁,两个安装梁之间通过第一驱动组件可移动地设置有横梁;横梁上通过第二驱动组件可移动地设置有组装座,组装座底端设置有安装支座,安装支座上通过转向驱动组件可转动地设置有挂接件,挂接件上通过角度调节组件可转动地设置有安装基座;安装基座底部设置有红外线机、摄像头以及X射线机,摄像头位于红外线机与X射线机之间,用于解决目前对汽配件上的焊点进行质量检测时,采用机械性破坏检测的方式对焊点进行质量检测会对产品造成很大的损伤,不适应于对产品焊点进行批量检测的问题。

技术研发人员:金珠

受保护的技术使用者:金固棒科技(重庆)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!