一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装的制作方法

本申请属于航空发动机疲劳试验领域,特别涉及一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装。

背景技术:

1、薄支板是航空发动机重要的进口部件,随着航空发动机向着高载荷、轻量化方向发展,严酷的工作环境对进气机匣薄支板提出了更高的要求。由于薄支板受风扇转子叶片气动激励,引起薄壁高频振动,导致的薄支板高周疲劳问题尤为普遍,薄支板裂纹故障时有发生。薄支板裂纹故障严重降低发动机的使用寿命,影响试飞安全,因此在试验室进行薄支板振动特性与疲劳试验,获得薄支板试验数据,验证薄支板强度设计以及改进措施的有效性非常重要。

2、在薄支板振动疲劳试验中往往需模拟其实际的工作状态,如薄支板受到的气动载荷以及与进气机匣的焊接形式等。目前薄支板的振动特性与疲劳试验通常在电磁振动台上进行,受频响能力限制,电磁振动台只能满足低频段(1~3khz)试验需求,对于高频激励(3~8khz)无法实现。目前,与电磁振动台相配合的薄支板试验工装主要为压紧式,压紧式工装通过螺栓对工装施加夹紧力,实现工装对薄支板的夹持。

3、现有技术方案有以下缺点:

4、1)振动特性与疲劳试验中对薄支板与工装的连接刚度有很高的要求,目前压紧式工装为单端固支,即在薄支板一端,通过工装上2~3个螺栓拧紧施加夹紧力,实现对薄支板的夹持。这种压紧式工装,既会由于刚性夹持产生局部静应力,造成薄支板不同程度的损伤,易导致薄支板断裂位置异常。且压紧式工装不具备端面加载功能,又与薄支板与进气机匣整体焊接形式不一致,无法模拟薄支板真实的固持方式,导致振动疲劳试验中薄支板无法达到要求的振动载荷。

5、2)压紧式工装没有定位系统,无法精确控制薄支板的夹持位置,不同的夹持位置,会对试验结果产生较大影响。且压紧式工装夹持方式较为单一,薄支板被夹持后,其位置不能随着试验需求而随意变动,因此在电磁振动台上无法满足薄支板任意位置的激励。

6、3)现有的压紧式工装不具有通用性,对于不同型号的薄支板,需要设计不同长度、不同尺寸的试验工装,造成巨大的经济成本浪费,同时压紧式工装设计、加工时间周期长,严重影响试验效率。

7、因此如何保证薄支板夹持自由度高、通用性强是一个需要解决的问题。

技术实现思路

1、本申请的目的是提供了一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装,以解决现有技术中薄支板夹持形式单一、不具有通用性的问题。

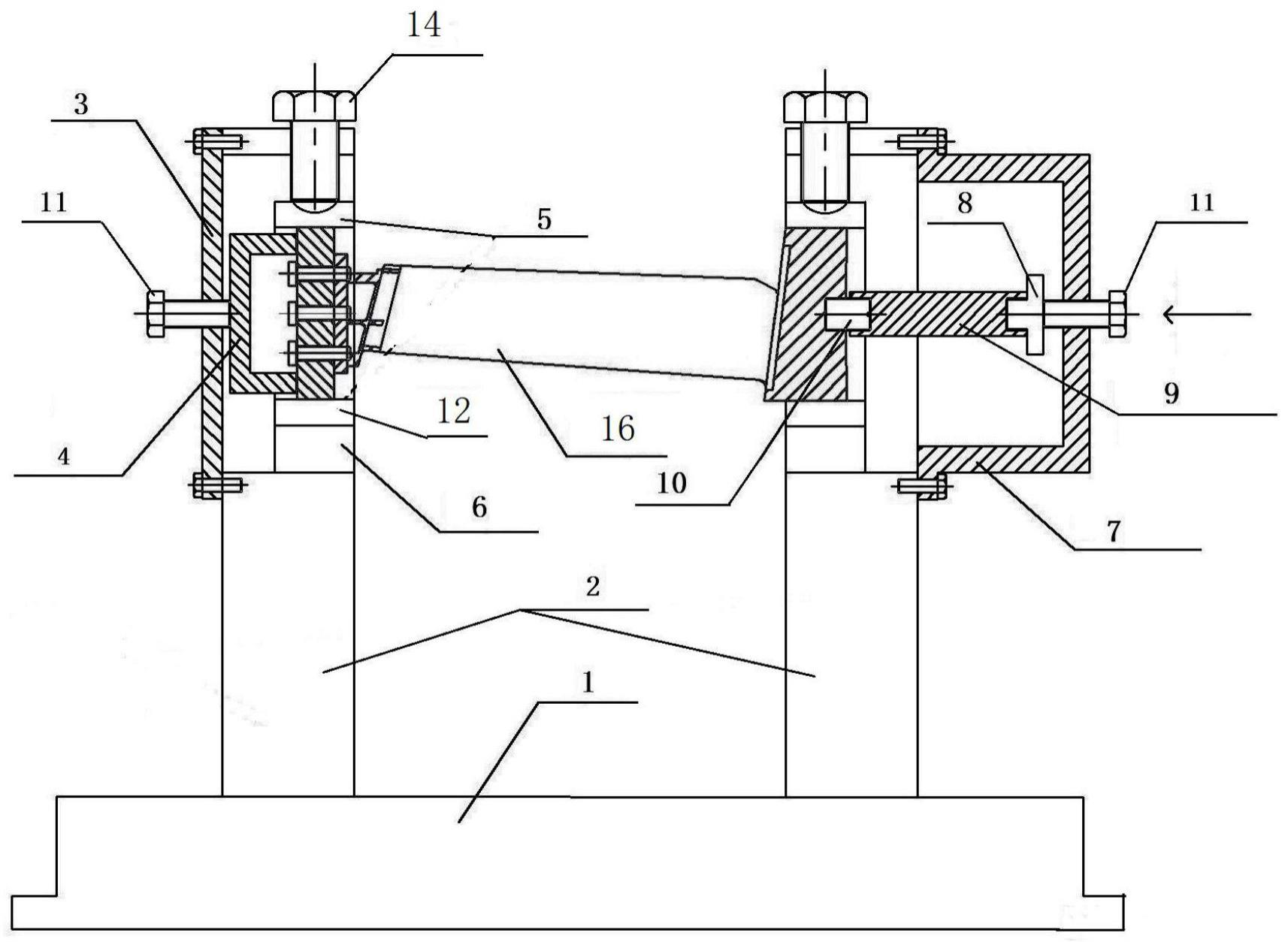

2、本申请的技术方案是:一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装,包括薄支板、夹持装置和载荷施加装置,所述薄支板连接于夹持装置内,所述载荷施加装置能够对薄支板的端部施加不同的载荷;所述夹持装置包括底座、固定框、夹头和圆形固定块,所述固定框、夹头和圆形固定块均有两组并分别对应薄支板的两端设置,所述底座的下方设有试验平台并且底座和试验平台上分别开设有相互垂直设置的倒t型槽,所述固定框与底座、底座与试验平台之间均通过t型螺栓相连;所述固定框内开设有矩形安装槽,所述夹头连接于矩形安装槽内并且夹头包括上夹头和下夹头,所述上夹头和下夹头配合形成外矩形、内圆形结构,所述圆形固定块设于上夹头与下夹头之间形成的圆形内腔内,并且所述圆形固定块与上夹头和下夹头之间同轴转动配合,所述载荷施加装置与圆形固定块的外壁面相抵;所述下夹头与矩形安装槽的底部之间设有至少一组垫块,多组垫块上下设置并且不同垫块的厚度相同或不同,对应薄支板两端设置的两排垫块的总厚度相同。

3、优选地,所述载荷施加装置包括设于薄支板一端的平面框和环形顶紧板,设于薄支板另一端的回形框、压板、应变测力计和转接头;所述平面框和回形框均与固定框螺栓连接,所述环形顶紧板与圆形固定块同轴设置并且环形顶紧板与圆形固定块的外壁相抵,所述平面框与环形顶紧板的轴线处连接夹紧螺栓;所述转接头同轴连接于圆形固定块内,所述应变测力计一端与转接头相连、另一端与压板相连,所述回形框位于压板的外侧,所述回形框与压板之间同样连接有夹紧螺栓,转动夹紧螺栓能够调节环形顶紧板或转接头与圆形固定块之间的夹紧力。

4、优选地,一所述夹紧螺栓中部与平面框螺纹连接、末端与环形顶紧板转动连接;所述压板一端设有插入至应变测力计内的圆形凸块、另一端开设有圆形凹槽,另一所述夹紧螺栓中部与回形框螺纹连接、另一端转动连接于圆形凹槽内。

5、优选地,所述薄支板一端采用电子束焊接连接有内环前段,所述内环前段和薄支板下端采用氩弧焊与该端的圆形固定块相连,所述薄支板另一端采用氩弧焊与另一组圆形固定块相连。

6、优选地,两组所述圆形固定块均为双层结构,双层圆形固定块之间可拆卸连接。

7、优选地,所述上夹头上开设有定位孔,所述固定框对应上夹头上方的位置处螺纹连接有定位螺栓,所述定位螺栓的末端开设有球头,所述定位孔为球形内凹结构,所述定位螺栓的底部的球头插设于定位孔内;所述上夹头和下夹头对应位置开设有销孔,所述销孔内插设有定位销。

8、优选地,所述矩形安装槽的底部开设有定位凹槽,所述下夹头对应定位凹槽的位置处开设有定位凸块,所述垫块的底部设有凸块、顶部开设有凹槽,所述垫块上的凸块能够与定位凹槽或者垫块上的凹槽卡接配合,所述垫块上的凹槽还能够与定位凸块卡接配合。

9、本申请的一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装,包括薄支板、夹持装置和载荷施加装置;夹持装置包括底座、固定框、夹头和圆形固定块;底座的下方设有试验平台并且底座和试验平台上分别开设有相互垂直设置的倒t型槽;夹头连接于矩形安装槽内并且夹头包括上夹头和下夹头,夹头连接于矩形安装槽内并且夹头包括上夹头和下夹头,下夹头与矩形安装槽的底部之间设有至少一组垫块;通过底座、固定框、垫块、夹头的相互配合,满足了薄支板搭配旋笛试验器开展多维度、复杂激励(x、y、z、θ方向)的试验需求,有效提升试验的自由度。

技术特征:

1.一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:包括薄支板(16)、夹持装置和载荷施加装置,所述薄支板(16)连接于夹持装置内,所述载荷施加装置能够对薄支板(16)的端部施加不同的载荷;所述夹持装置包括底座(1)、固定框(2)、夹头和圆形固定块(18),所述固定框(2)、夹头和圆形固定块(18)均有两组并分别对应薄支板(16)的两端设置,所述底座(1)的下方设有试验平台(19)并且底座(1)和试验平台(19)上分别开设有相互垂直设置的倒t型槽,所述固定框(2)与底座(1)、底座(1)与试验平台(19)之间均通过t型螺栓相连;所述固定框(2)内开设有矩形安装槽,所述夹头连接于矩形安装槽内并且夹头包括上夹头(5)和下夹头(12),所述上夹头(5)和下夹头(12)配合形成外矩形、内圆形结构,所述圆形固定块(18)设于上夹头(5)与下夹头(12)之间形成的圆形内腔内,并且所述圆形固定块(18)与上夹头(5)和下夹头(12)之间同轴转动配合,所述载荷施加装置与圆形固定块(18)的外壁面相抵;所述下夹头(12)与矩形安装槽的底部之间设有至少一组垫块(6),多组垫块(6)上下设置并且不同垫块(6)的厚度相同或不同,对应薄支板(16)两端设置的两排垫块(6)的总厚度相同。

2.如权利要求1所述的适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:所述载荷施加装置包括设于薄支板(16)一端的平面框(3)和环形顶紧板(4),设于薄支板(16)另一端的回形框(7)、压板(8)、应变测力计(9)和转接头(10);所述平面框(3)和回形框(7)均与固定框(2)螺栓连接,所述环形顶紧板(4)与圆形固定块(18)同轴设置并且环形顶紧板(4)与圆形固定块(18)的外壁相抵,所述平面框(3)与环形顶紧板(4)的轴线处连接夹紧螺栓(11);所述转接头(10)同轴连接于圆形固定块(18)内,所述应变测力计(9)一端与转接头(10)相连、另一端与压板(8)相连,所述回形框(7)位于压板(8)的外侧,所述回形框(7)与压板(8)之间同样连接有夹紧螺栓(11),转动夹紧螺栓(11)能够调节环形顶紧板(4)或转接头(10)与圆形固定块(18)之间的夹紧力。

3.如权利要求2所述的适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:一所述夹紧螺栓(11)中部与平面框(3)螺纹连接、末端与环形顶紧板(4)转动连接;所述压板(8)一端设有插入至应变测力计(9)内的圆形凸块、另一端开设有圆形凹槽,另一所述夹紧螺栓(11)中部与回形框(7)螺纹连接、另一端转动连接于圆形凹槽内。

4.如权利要求1所述的适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:所述薄支板(16)一端采用电子束焊接连接有内环前段(13),所述内环前段(13)和薄支板(16)下端采用氩弧焊与该端的圆形固定块(18)相连,所述薄支板(16)另一端采用氩弧焊与另一组圆形固定块(18)相连。

5.如权利要求4所述的适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:两组所述圆形固定块(18)均为双层结构,双层圆形固定块(18)之间可拆卸连接。

6.如权利要求1所述的适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:所述上夹头(5)上开设有定位孔,所述固定框(2)对应上夹头(5)上方的位置处螺纹连接有定位螺栓(14),所述定位螺栓(14)的末端开设有球头,所述定位孔为球形内凹结构,所述定位螺栓(14)的底部的球头插设于定位孔内;所述上夹头(5)和下夹头(12)对应位置开设有销孔(15),所述销孔(15)内插设有定位销。

7.如权利要求1所述的适用于旋笛试验器的薄支板振动特性与疲劳试验工装,其特征在于:所述矩形安装槽的底部开设有定位凹槽(17),所述下夹头(12)对应定位凹槽(17)的位置处开设有定位凸块,所述垫块(6)的底部设有凸块、顶部开设有凹槽,所述垫块(6)上的凸块能够与定位凹槽(17)或者垫块(6)上的凹槽卡接配合,所述垫块(6)上的凹槽还能够与定位凸块卡接配合。

技术总结

本申请属于航空发动机疲劳试验领域,为一种适用于旋笛试验器的薄支板振动特性与疲劳试验工装,包括薄支板、夹持装置和载荷施加装置;夹持装置包括底座、固定框、夹头和圆形固定块;底座的下方设有试验平台并且底座和试验平台上分别开设有相互垂直设置的倒T型槽;夹头连接于矩形安装槽内并且夹头包括上夹头和下夹头,夹头连接于矩形安装槽内并且夹头包括上夹头和下夹头,下夹头与矩形安装槽的底部之间设有至少一组垫块;通过底座、固定框、垫块、夹头的相互配合,满足了薄支板搭配旋笛试验器开展多维度、复杂激励(X、Y、Z、θ方向)的试验需求,有效提升试验的自由度。

技术研发人员:张琦,杜鹏飞,刘跃聪,姜睿,高涵宇,李勋,刘洋,杜传宇,关键华

受保护的技术使用者:中国航发沈阳发动机研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!