一种轮毂轴承滚道表面残余应力的测试方法与流程

本发明涉及应力测试领域,主要是一种轮毂轴承滚道表面残余应力的测试方法。

背景技术:

1、现有技术中残余应力的测试,包括物理测量法,如x射线衍射法、超声波法等;以及机械法,如切割法、钻孔法等。其中,物理法x射线衍射法,用专门的x射线衍射仪,利用x射线在多晶体中的衍射现象来获得衍射后的x射线信号特征,并采用近似函数或傅里叶变换方法获得应力结果。机械切割法是将被测工件的一部分去除,局部残余应力得到释放从而产生相应的应变和唯一,根据力学原理计算出工件的残余应力。

2、现有方案缺陷如下:

3、(1)x射线衍射法需要x射线探头与探测器随一定的倾角方向来回摆动,因此对于样品的结构、尺寸有一定的要求,对于轮毂轴承(单元)套圈类零件滚道结构为复杂曲面,会发生干涉,导致测量无法实施,且x射线衍射仪通常造价较高。

4、以外圈为例,当x射线衍射仪的x射线探头与探测器来回扫描摆动时,会与外圈零件发生干涉现象,因此对于完整的外圈样品无法开展测量工作。如要用x射线衍射仪进行残余应力检测,则必须将外圈切割取小样,而该方法则会破坏零件的初始残余应力。

5、(2)切割法和钻孔法所应用的工件通常是平面构件,对于有一定曲率且形状复杂的轮毂轴承套圈工件未找到应用的专利。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,而提供一种轮毂轴承滚道表面残余应力的测试方法。本发明的主要目的在于用可实施的方法进行轮毂轴承(单元)滚道表面残余应力的测试分析,为分析轮毂轴承(单元)滚道的抗疲劳寿命、疲劳失效分析、材料变形分析提供参考与支持。

2、本发明的目的是通过如下技术方案来完成的。一种轮毂轴承滚道表面残余应力的测试方法,具体步骤如下:

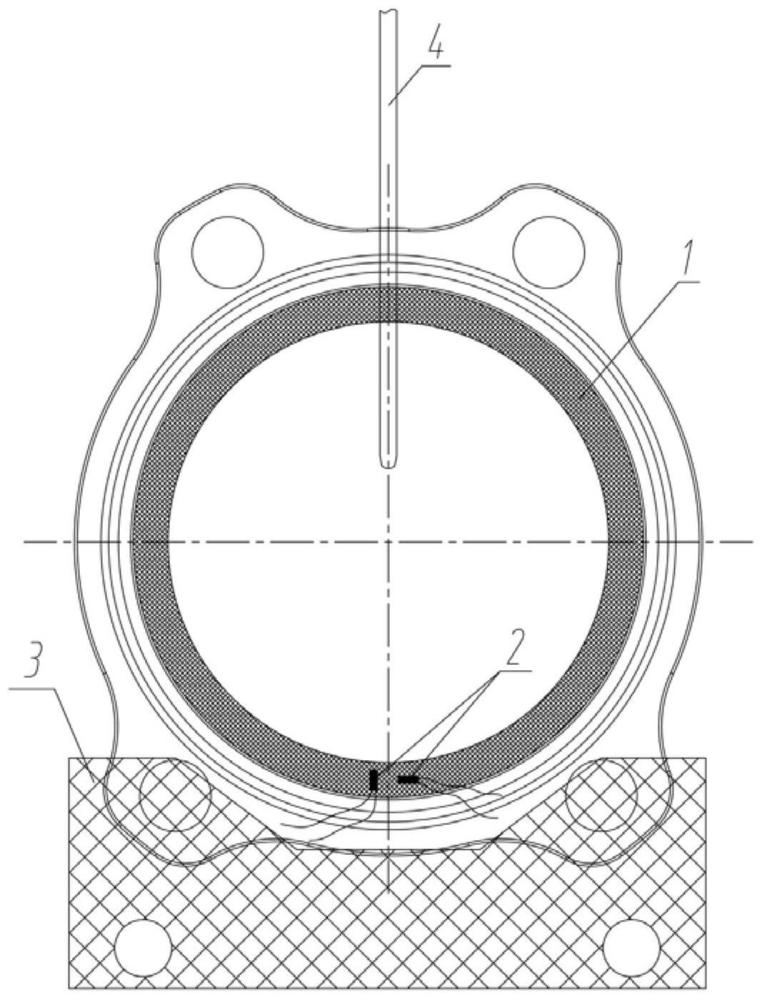

3、1、将应变片粘贴到工件的滚道表面,粘贴位置在切口相对滚道圆心对称位置附近;

4、2、将工件通过夹持工具装夹到砂轮切割机上;

5、3、将应变片的引线连接到应变适配器,应变适配器与工控机连接;

6、4、切割过程中切割砂轮片沿着工件轴心线方向进给,对工件单边切割直至完全割断;

7、5、切割前到割断过程中工控机显示的电压变化量经过计算得到工件滚道残余应力释放形成的应变量,结合广义胡克定律,根据应变量ε计算得到滚道表面的残余应力σ。

8、更进一步的,所述的应变片2为二片,分别为横向和纵向。

9、更进一步的,所述的夹持工具3的夹持位置与测试的滚道保持一定的距离。

10、更进一步的,所述的工件为外圈、法兰或内圈。

11、更进一步的,在切割过程中保证切割砂轮片进给速度的稳定性,同时对切割位置进行适当冷却。

12、本发明的有益效果为:

13、(1)通过应力应变测量方法,对轮毂轴承(单元)滚道表面在应力释放条件下所产生的应变效果进行检测,获得滚道表面的应变量,并基于广义胡克定律计算得到的表面应力,对于研究轮毂轴承(单元)滚道抗疲劳性、疲劳失效分析、材料变形分析具有重要的参考意义。

14、(2)测试方法可操作性强,且适用于所有轮毂轴承(单元)零件,适用范围广,避免了x衍射应力测定方法的局限性。

技术特征:

1.一种轮毂轴承滚道表面残余应力的测试方法,其特征在于:具体步骤如下:

2.根据权利要求1所述的轮毂轴承滚道表面残余应力的测试方法,其特征在于:所述的应变片(2)为二片,分别为横向和纵向。

3.根据权利要求1所述的轮毂轴承滚道表面残余应力的测试方法,其特征在于:所述的夹持工具(3)的夹持位置与测试的滚道保持一定的距离。

4.根据权利要求1所述的轮毂轴承滚道表面残余应力的测试方法,其特征在于:所述的工件(1)为外圈、法兰或内圈。

5.根据权利要求1所述的轮毂轴承滚道表面残余应力的测试方法,其特征在于:在切割过程中保证切割砂轮片(4)进给速度的稳定性,同时对切割位置进行适当冷却。

技术总结

本发明提供了一种轮毂轴承滚道表面残余应力的测试方法,步骤如下:将应变片粘贴到工件的滚道表面;将工件装夹到砂轮切割机上;将应变片连接到应变适配器,应变适配器与工控机连接;切割过程中切割砂轮片沿着工件轴心线方向进给,对工件单边切割直至完全割断;经过计算得到工件滚道残余应力释放形成的应变量,结合广义胡克定律,根据应变量ε计算得到滚道表面的残余应力σ。本发明的有益效果为:通过应力应变测量方法,对轮毂轴承(单元)滚道表面在应力释放条件下所产生的应变效果进行检测,获得滚道表面的应变量,并基于广义胡克定律计算得到的表面应力,对于研究轮毂轴承(单元)滚道抗疲劳性、疲劳失效分析、材料变形分析具有重要的参考意义。

技术研发人员:张高峰,黄德杰,姜金东

受保护的技术使用者:浙江万向精工有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!