应变测试方法

本发明涉及应变测试,具体涉及应变测试方法。

背景技术:

1、应变片是由敏感栅等构成用于测量应变的元件。电阻应变片的工作原理是基于应变效应制作的,即导体或半导体材料在外界力的作用下产生机械变形时,其电阻值相应的发生变化,这种现象称为“应变效应”,一般的应变片是在称为基底的塑料薄膜(15μm-16μm)上贴上由薄金属箔材制成的敏感栅(3μm-6μm),然后再覆盖上一层薄膜做成迭层构造;

2、现有的应变测试采用多点测试,在应变测试过程中需要布置多个全桥应变片,在进行数据采集的过程中,由于多个全桥应变片之间互有误差,加上被测物品表面不同位置得出的数据也有误差,这就导致应变测试过程中获取的导致数据不准确,从而影响了应变测试的结果分析。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供应变测试方法,通过本发明的应变测试方法,可以准确得出当提高泵的转速时,泵体的应变范围变化不大,因此可以得出泵的转速对泵体工作时的应变不影响,而提高泵的输出压力时,则会增加泵体的应变,也就增加了泵体工作过程中的负担,因此,通过本发明的应变测试方法,可以精确得出泵体、压缩机缸体或者容器等承受压力的产品或者部件的最佳工作状态,从而保证泵体工作效率的同时延长泵体的工作寿命,且通过一个全桥应变片便可以完成多组数据采集,大大增加了应变测试过程的效率。

2、本发明的目的可以通过以下技术方案实现:

3、应变测试方法,具体包括以下步骤:

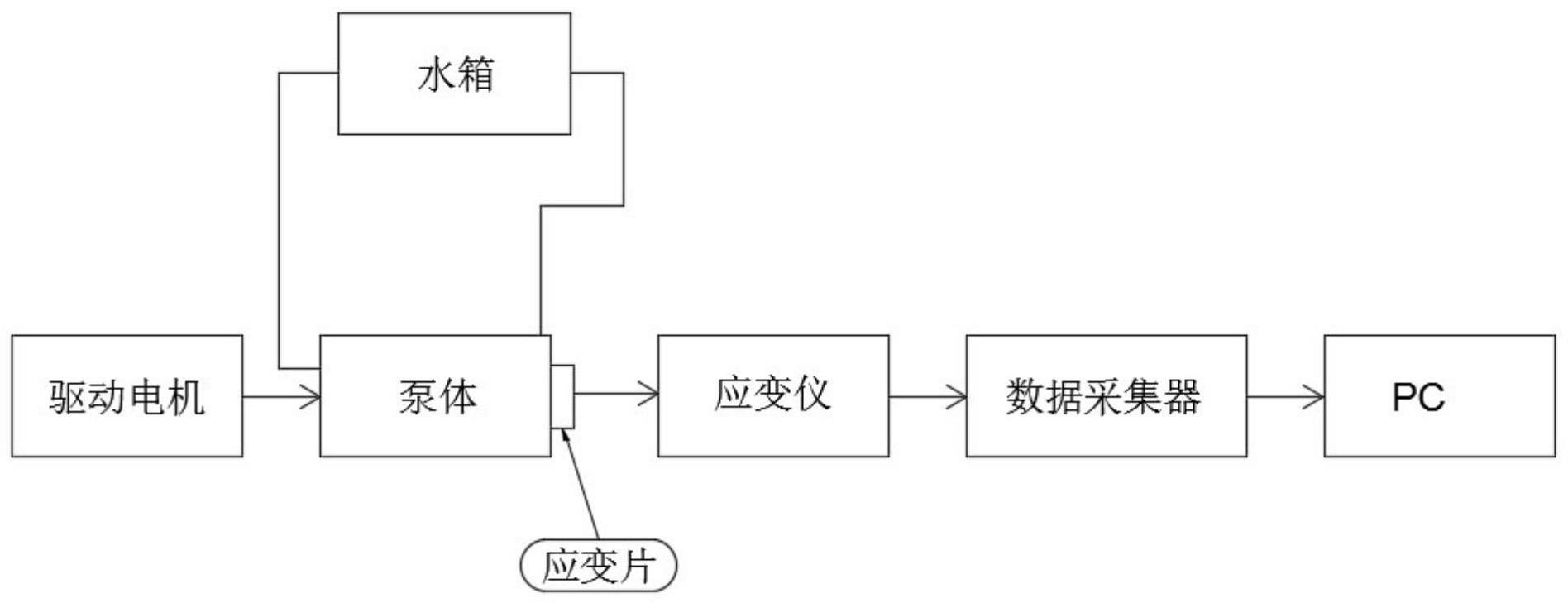

4、s1、粘贴全桥应变片:将泵体的两端通过水管与水箱连接,然后将全桥应变片粘贴在泵壳的表面;

5、s2、连接应变仪:根据全桥应变片的种类以及全桥应变片上的连接线,将连接线与应变仪上对应的位置连接,应变仪的测量应变的原理为其中k是全桥应变片的灵敏度系数;

6、s3、连接数据采集器:将应变仪与数据采集器采用bnc转接线连接;

7、s4、电压调零:打开应变仪的供电开关,应变仪会输出一个大小稳定的初始电压,对该电压进行调零;

8、s5、数据采集:通过改变泵体的转速和出口压力来获取不同工况下的应变数据,然后通过公式将应变仪输出的电压信号计算得具体的应变值,并分析不同转速及不同压力下应变值的变化,其中με为待测微应变值,v0为输出的电压信号,vs为应变仪输入的供桥电压,n为有用的桥臂数,ks为仪器增益系数。

9、作为本发明进一步的方案:所述泵体内部的叶轮通过联轴器连接有驱动电机。

10、作为本发明进一步的方案:所述数据采集器通过数据线连接pc。

11、作为本发明进一步的方案:所述应变仪的内部设置有惠斯通电桥。

12、作为本发明进一步的方案:所述全桥应变片的输出端设有四个连接端口,连接端口依次标记为1、2、3和4号。

13、作为本发明进一步的方案:所述应变仪的正面设有五个对接端口,对接端口依次标记为1、2、3、4和5号,其中1、2、3和4号对接端口分别与全桥应变片上的1、2、3和4号连接端口对接。

14、作为本发明进一步的方案:所述泵体的转速分别设置为700r/min、800r/min、900r/min和1000r/min。

15、作为本发明进一步的方案:所述泵体的出口压力分别设置为20psi、30psi、40psi、50psi和60psi。

16、作为本发明进一步的方案:所述s1还包括以下步骤:

17、y1:在泵壳中心处选取点位,并进行标注;

18、y2:用砂纸对所选壳体表面进行打磨,除去其氧化层,再用工业用薄纸对表面进行清洁;

19、y3:在应变片背面滴一滴粘贴剂,然后将应变片立即粘贴在标记位置并进行按压,加压完成后可用绝缘胶带再次固定。

20、本发明的有益效果:通过本发明的应变测试方法,可以准确得出当提高泵的转速时,泵体的应变范围变化不大,因此可以得出泵的转速对泵体工作时的应变不影响,而提高泵的输出压力时,则会增加泵体的应变,也就增加了泵体工作过程中的负担,因此,通过本发明的应变测试方法,可以精确得出泵体的最佳工作状态,从而保证泵体工作效率的同时延长泵体的工作寿命,应变测试方法对压缩机缸体、容器等承受压力的产品或者部件可以达到相同的技术效果。

技术特征:

1.应变测试方法,其特征在于,该测试方法包括以下步骤:

2.根据权利要求1所述的应变测试方法,其特征在于,所述泵体内部的叶轮通过联轴器连接有驱动电机。

3.根据权利要求1所述的应变测试方法,其特征在于,所述数据采集器通过数据线连接pc。

4.根据权利要求1所述的应变测试方法,其特征在于,所述应变仪的内部设置有惠斯通桥路。

5.根据权利要求1所述的应变测试方法,其特征在于,所述全桥应变片的输出端设有四个连接端口,连接端口依次标记为1、2、3和4号。

6.根据权利要求5所述的应变测试方法,其特征在于,所述应变仪的正面设有五个对接端口,对接端口依次标记为1、2、3、4和5号,其中1、2、3和4号对接端口分别与全桥应变片上的1、2、3和4号连接端口对接。

7.根据权利要求1所述的应变测试方法,其特征在于,所述泵体的转速设置在700r/min至1000r/min之间。

8.根据权利要求1所述的应变测试方法,其特征在于,所述泵体的出口压力设置在20psi至60psi之间。

9.根据权利要求1所述的应变测试方法,其特征在于,所述s1还包括以下步骤:

技术总结

本发明公开了应变测试方法,涉及应变测试技术领域,具体包括以下步骤:S1、粘贴全桥应变片:将泵体的两端通过水管与水箱连接,然后将全桥应变片粘贴在泵壳的表面;S2、连接应变仪;S3、连接数据采集器;S4、电压调零;S5、数据采集;通过本发明的应变测试方法,可以准确得出当提高泵的转速时,泵体的应变范围变化不大,因此可以得出泵的转速对泵体工作时的应变不影响,而提高泵的输出压力时,则会增加泵体的应变,也就增加了泵体工作过程中的负担,因此,通过本发明的应变测试方法,可以精确得出泵体的最佳工作状态,从而保证泵体工作效率的同时延长泵体的工作寿命。

技术研发人员:金磊,李强

受保护的技术使用者:合肥工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!