一种基于脉冲涡流的无损检测方法及装置与流程

本发明属于无损检测领域,具体涉及一种基于脉冲涡流的无损检测方法及装置。

背景技术:

1、随着科学技术的进步,工业生产中对机器零部件缺陷检测的需求也在不断提高。在使用过程中,由于应力集中而产生的微小裂缝,不但会影响部件的使用寿命,而且还会对部件的使用安全构成威胁。

2、脉冲涡流检测法是一种高精度、高灵敏度的无损检测方法。现有的基于圆柱或矩形的线圈的脉冲涡流探伤方法,其对微小裂纹效果差,无法充分且准确的判断裂纹的长度、宽度、深度以及裂纹的方向等数据。因此我们设计一种基于脉冲涡流的无损检测方法及装置,以解决上述问题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一种基于脉冲涡流的无损检测方法及装置,其利用刀片式方向性的特点,配合旋转式的扫描方式,采集多个角度下的反馈信号,以此准确的获取裂纹的各项数据。

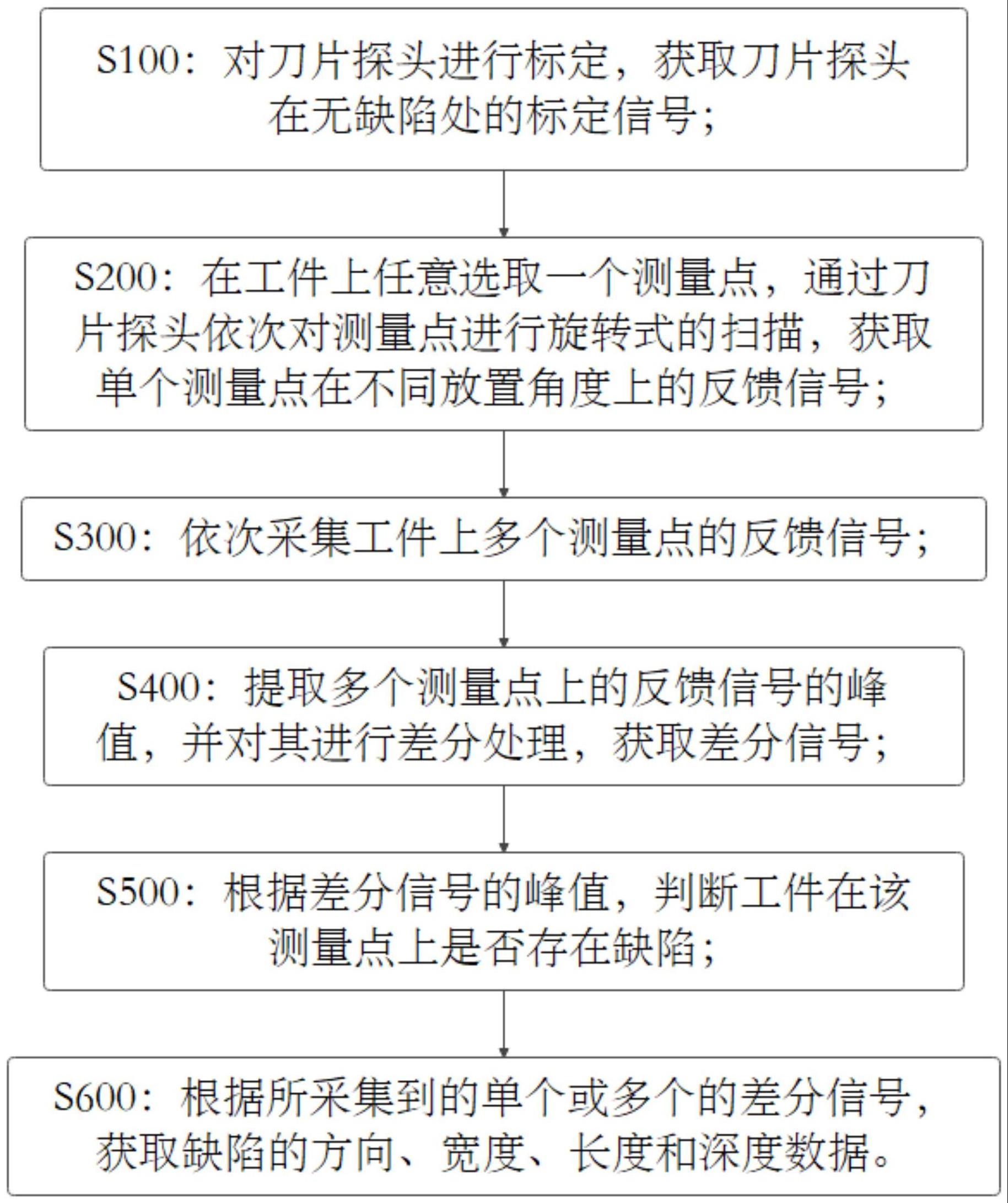

2、为实现上述目的,本发明提供一种基于脉冲涡流的无损检测方法,其包括以下步骤:

3、s100:对刀片探头进行标定,获取刀片探头在无缺陷处的标定信号;

4、s200:在工件上任意选取一个测量点,通过刀片探头依次对该测量点进行旋转式的扫描,获取单个测量点在不同放置角度上的反馈信号;

5、s300:依次采集工件上多个测量点的反馈信号;

6、s400:提取多个测量点上的反馈信号的峰值,并对其进行差分处理,获取差分信号;

7、s500:根据差分信号的峰值,判断工件在该测量点上是否存在缺陷;

8、s600:根据所采集到的单个或多个的差分信号,获取缺陷的方向、宽度、长度和深度数据。

9、作为本发明的进一步改进,在步骤s600中,具体包括以下步骤:

10、s610:获取同一测量点上的差分信号的最大峰值和最小峰值;

11、s611:获取差分信号最大峰值和最小峰值所对应的角度,并以此判断缺陷的方向;

12、在步骤s611中,最大峰值所对应的角度方向为平行于缺陷的方向,最小峰值所对应的角度方向为垂直于缺陷的方向。

13、作为本发明的进一步改进,在步骤s600中,还包括以下步骤:

14、s620:根据缺陷的走向与相邻两检测点之间距离,获取裂纹的宽度。

15、作为本发明的进一步改进,在步骤s600中还包括以下步骤:

16、s630:采集不同测量点差分信号的最大峰值,得到多个缺陷的深度数据;

17、s631:根据多个缺陷的深度数据,判断缺陷的深度变化。

18、作为本发明的进一步改进,在所述步骤s600中,获取缺陷的长度包括以下步骤:

19、s630:获取判断为缺陷的测量点点数,根据所述缺陷的测量点点数与刀片探头的长度,得到缺陷的总长度。

20、作为本发明的进一步改进,在步骤s500中,还包括以下步骤,

21、根据标定信号设定阈值,再将差分信号的峰值与阈值进行比对,若峰值超过设定阈值即判定为有裂纹,否则判定为无缺陷。

22、作为本发明的进一步改进,所述缺陷的宽度不大于刀片探头的长度。

23、在此基础上,本发明还提供了一种脉冲涡流的无损检测装置,其包括刀片探头和舵机,所述刀片探头装配于所述舵机的输出轴上,并随其输出轴同步转动,以实现刀片探头旋转式的扫描。

24、作为本发明的进一步改进,所述刀片探头包括铁芯、激励线圈和接收线圈;所述激励线圈分别接收线圈绕制于铁芯上。

25、作为本发明的进一步改进,所述舵机每次的转动角度为10°。

26、上述改进技术特征只要彼此之间未构成冲突就可以相互组合。

27、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有的有益效果包括:

28、本发明的基于脉冲涡流的无损检测方法及装置,其通过对刀片探头形状的优化,并利用独特的旋转式的扫描方式,使得刀片探头能够对微细裂纹的长度、宽度、深度和方向等参数进行检测,在保证了检测效率的同时进一步提高了检测的精度,提高检测结果的准确性。

技术特征:

1.一种基于脉冲涡流的无损检测方法,其特征在于,其包括以下步骤:

2.根据权利要求1所述的基于脉冲涡流的无损检测方法,其特征在于,在步骤s600中,具体包括以下步骤:

3.根据权利要求2所述的基于脉冲涡流的无损检测方法,其特征在于,在步骤s600中,还包括以下步骤:

4.根据权利要求3所述的基于脉冲涡流的无损检测方法,其特征在于,在步骤s600中还包括以下步骤:

5.根据权利要求1~4中任一项所述的基于脉冲涡流的无损检测方法,其特征在于,在所述步骤s600中,获取缺陷的长度包括以下步骤:

6.根据权利要求1~5中任一项所述的基于脉冲涡流的无损检测方法,其特征在于,在步骤s500中,还包括以下步骤:

7.根据权利要求1所述的基于脉冲涡流的无损检测方法,其特征在于,所述缺陷的宽度不大于刀片探头的长度。

8.一种脉冲涡流的无损检测装置,其特征在于,其包括刀片探头和舵机,所述刀片探头装配于所述舵机的输出轴上,并随其输出轴同步转动,以实现刀片探头旋转式的扫描。

9.根据权利要求8所述的基于脉冲涡流的无损检测装置,其特征在于,所述刀片探头包括铁芯、激励线圈和接收线圈;所述激励线圈分别接收线圈绕制于铁芯上。

10.根据权利要求9所述的基于脉冲涡流的无损检测,其特征在于,所述舵机每次的转动角度为10°。

技术总结

本发明公开了一种基于脉冲涡流的无损检测方法及装置,属于无损检测领域,其通过刀片探头依次对测量点进行旋转式的扫描,获取单个测量点在不同放置角度上的反馈信号,并对其进行差分处理获取对应的差分信号,再根据差分信号的峰值,判断工件在该测量点上是否存在缺陷,最后根据所采集到的单个或多个的差分信号,获取缺陷的方向、宽度、长度和深度数据。本发明的基于脉冲涡流的无损检测方法及装置,其通过对刀片探头形状的优化,并利用独特的旋转式的扫描方式,使得刀片探头能够对微细裂纹的长度、宽度、深度和方向等参数进行检测,在保证了检测效率的同时进一步提高了检测的精度,提高检测结果的准确性。

技术研发人员:康宜华,肖逸儒,段兆祺

受保护的技术使用者:武汉华宇一目检测装备有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!