高含水分析仪现场实流测试装置及方法与流程

本发明涉及油田地面工程,特别涉及一种高含水分析仪现场实流测试装置及方法。

背景技术:

1、高含水分析仪的测试评价可以分为实验室测试和现场测试。由于实验室介质与现场原油介质存在一定差异,对高含水分析仪的准确性影响较大,所以实验室测试合格的仪表无法直接应用到现场。现场主要采用人工取样化验方式对高含水分析仪进行测试评价,该方式存在取样代表性不足、高含水原油均化效果不好等问题,影响含水率化验结果的准确性,导致无法准确评价仪表的应用效果。

技术实现思路

1、本发明所要解决的技术问题是克服背景技术存在的在高含水分析仪选型及应用过程中缺少现场测试评价标准的问题,提供一种高含水分析仪现场实流测试装置,该装置能够使用计量间内不同油井的油井产出液,准确评价高含水分析仪的适用性,优选出适用于实际工况条件的高含水分析仪,实现原油含水率的自动测量。本发明还提供了一种高含水分析仪现场实流测试方法。

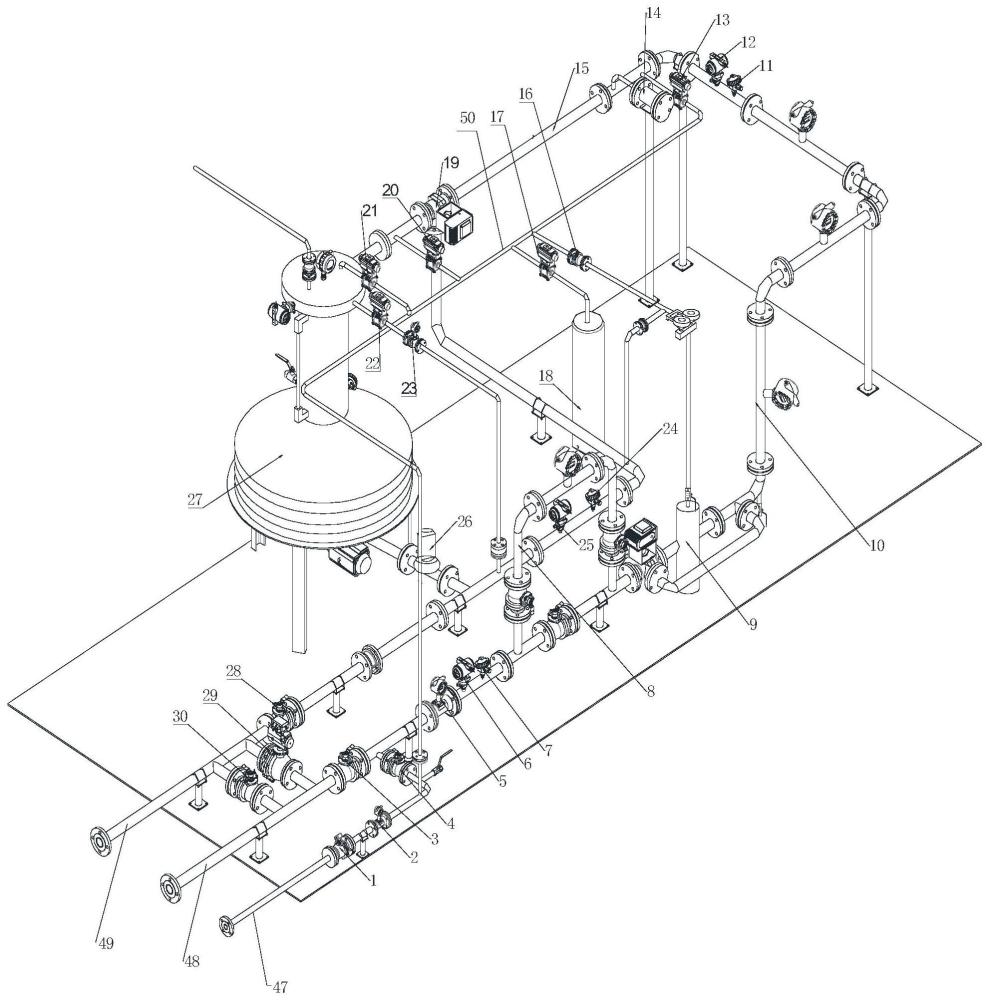

2、本发明解决其问题可通过如下技术方案来达到:该高含水分析仪现场实流测试装置,包括进水管、油井产出液进口管线、油井产出液出口管线;

3、所述油井产出液进口管线连接高含水分析仪含气测试段,所述高含水分析仪含气测试段连接气液分离器,所述气液分离器依次连接高含水分析仪不含气测试段、自动加药装置、静态混合器及电动三通阀;所述电动三通阀连接含水率测量罐的进液口管线及油井产出液出口管线;所述含水率测量罐底部管线连接到油井产出液出口管线;所述进水管入口端与静态混合器前端管线间连接气液混合管线。

4、优选的,所述高含水分析仪含气测试段前部分的油井产出液进口管线上依次连接电动开关阀b、电磁流量计b、压力变送器a、温度变送器a。

5、优选的,所述高含水分析仪不含气测试段与静态混合器间的管段上依次连接温度变送器b、压力变送器b。

6、优选的,所述高含水分析仪含气测试段、高含水分析仪不含气测试段上分别装有1个或多个被测含水分析仪。

7、所述气液分离器顶部分离气体管线通过分支管线连接油井产出液出口管线,将分离出的气体输送到油井产出液出口。

8、优选的,所述含水率测量罐包括顶部的气液分离腔、气液分离腔下部依次连接的计量颈、筒体。

9、优选的,所述气液分离腔上连接含水率测量罐的进液口管线、喷头、雷达液位计、安全阀a、压力变送器c及罐顶出气口;

10、所述计量颈上连接玻璃视窗、光电传感器及刻度尺;计量颈底部连接音叉密度计、上取样口、温度变送器c。

11、所述筒体连接观察视窗、电加热带;筒体底部管线连接下取样口、电动调节阀c;所述筒体底部管线通过排液泵连接到油井产出液出口管线。

12、优选的,所述喷头通过喷水管线与进水管连接;罐顶出气口通过电动调节阀a、气体流量计连接到油井产出液出口管线。

13、优选的,所述进水管进口端连接电动开关阀a、电磁流量计a。

14、优选的,优选的,所述油井产出液出口管线上依次连接温度变送器d、压力变送器d、电动开关阀k;所述油井产出液进口管线及油井产出液出口管线入口端间分别连接电动调节阀b、安全阀b。

15、优选的,所述气液混合管线分别通过电动开关阀连接静态混合器前端管段、含水率测量罐的进液口管线、气液分离器顶部的分离气体管线、氮气瓶、气液分离腔上的喷头管线、电动开关阀b后端管线。

16、本发明还提供了一种应用所述的高含水分析仪现场实流测试装置进行现场实流测试的方法,包括以下步骤:

17、s1.被测含水分析仪安装在含气测试段和(或)不含气测试段,计量间的油井产出液由油井产出液进口管线依次流过电动开关阀b、电磁流量计b、压力变送器a、温度变送器a、高含水分析仪含气测试段,气液分离器、高含水分析仪不含气测试段、温度变送器、压力变送器、自动加药装置、静态混合器、电动三通阀;由电动三通阀选择油井产出液流入含水率测量罐,或流过温度变送器d、压力变送器d、电动开关阀k由油井产出液出口管线回到计量间。

18、s2.由电动三通阀选择流入含水率测量罐的油井产出液内的气体,经过含水率测量罐罐顶出气口通过电动调节阀、气体流量计流回油井产出液出口管线,并测量出气体流量,用于计算含气率;油井产出液内的液体流入计量颈和圆筒体内,由电加热带对油井产液进行加热,油井产出液在破乳剂、热化学、重力沉降的作用下分离成原油和水,然后通过雷达液位计、光电传感器和刻度尺测量出原油和水的体积,计算原油体积含水率,通过压力变送器c、温度变送器c、音叉密度计分别测量压力、温度和油水密度,对计算出的体积含水率进行换算;测量完成后,打开电动开关阀和电动开关阀,使含水率测量罐的进液口与气液分离器的气体出口管线连通,平衡含水率测量罐内的压力,然后通过电动调节阀c、排液泵使含水率测量罐内液体流回油井产出液出口管线。

19、s3.测试过程中及测试完成后,可以通过电动开关阀f和电动开关阀a分别选择将氮气或热水接入气液混合管线,然后分别控制电动开关阀d、电动开关阀g、电动开关阀h、电动开关阀f、电动开关阀c与气液混合管线连通,通过氮气、热水对装置进吹扫清洗。

20、s4.当油井产出液的流量偏大时,可以控制油井产出液进口管线和油井产出液出口管线之间电动调节阀b,使一部分油井产出液直接流回计量间;当该装置的工作压力超过设计压力时,油井产出液进口管线和油井产出液出口管线之间安全阀a、含水率测量罐顶部的安全阀b会自动打开,降低该装置的工作压力。

21、s5.含水率测量罐的含水率测量下限约为90%,当油井产液的含水率低于90%时,可以打开电动开关阀a和电动开关阀d,将部分热水掺入油井产出液,使其含水率高于90%,然后进入含水率测量罐测量含水率,并通过电磁流量计a测量掺水流量,对含水率测量值进行换算,计算实际的原油含水率。

22、s6.通过对比该装置的含水率测量值与被测含水分析仪的测量值,可确定被测含水分析仪的准确性。

23、本发明与上述背景技术相比较可具有如下有益效果:

24、采用上述高含水分析仪现场实流测试装置可以依托计量间的实流对高含水分析仪进行现场测试评价,通过工艺控制系统,使流过高含水分析仪的原油流入含水率测量罐,含水率测量罐采用分离法测量出原油含水率,与高含水分析仪的测量值进行对比,评价高含水分析仪的准确性,该装置能够克服已有技术在实际应用中过的局限性,能够改变介质、含水率、流量、气量等测试条件,对高含水分析仪进行实流、在线测试评价,可以为高含水分析仪的选型、应用提供长期的技术支持。

技术特征:

1.一种高含水分析仪现场实流测试装置,包括进水管(47)、油井产出液进口管线(48)、油井产出液出口管线(49);其特征在于:

2.根据权利要求1所述的高含水分析仪现场实流测试装置,其特征在于:所述高含水分析仪含气测试段(8)前部分的油井产出液进口管线(48)上依次连接电动开关阀b(3)、电磁流量计b(5)、压力变送器a(6)、温度变送器a(7)。

3.根据权利要求1所述的高含水分析仪现场实流测试装置,其特征在于:所述高含水分析仪不含气测试段(10)与静态混合器(15)间的管段上依次连接温度变送器b(11)、压力变送器b(12)。

4.根据权利要求1所述的高含水分析仪现场实流测试装置,其特征在于:所述高含水分析仪含气测试段(8)、高含水分析仪不含气测试段(10)上分别装有1个或多个被测高含水分析仪。

5.根据权利要求1所述的高含水分析仪现场实流测试装置,其特征在于:所述气液分离器(9)顶部分离气体管线通过分支管线连接油井产出液出口管线(49),将分离出的气体输送到油井产出液出口。

6.根据权利要求1所述的高含水分析仪现场实流测试装置,其特征在于:所述含水率测量罐(27)包括顶部的气液分离腔、气液分离腔下部依次连接的计量颈(34)、筒体(41);

7.根据权利要求6所述的高含水分析仪现场实流测试装置,其特征在于:所述罐顶出气口通过电动调节阀a(22)、气体流量计(23)连接到油井产出液出口管线(49)。

8.根据权利要求1所述的高含水分析仪现场实流测试装置,其特征在于:所述进水管(47)进口端连接电动开关阀a(1)、电磁流量计a(2);

9.根据权利要求1或2或6所述的高含水分析仪现场实流测试装置,其特征在于:所述气液混合管线(50)分别通过电动开关阀连接静态混合器(15)前端管段、含水率测量罐的进液口(45)管线、气液分离器(9)顶部的分离气体管线、氮气瓶(18)、气液分离腔上的喷头管线、电动开关阀b(3)后端管线。

10.一种应用权利要求1至8中任一项所述的高含水分析仪现场实流测试装置进行现场实流测试的方法,包括以下步骤:

技术总结

本发明涉及一种高含水分析仪现场实流测试装置及方法。主要解决了高含水分析仪选型及应用过程中缺少现场测试评价标准的问题。其特征在于:所述油井产出液进口管线连接高含水分析仪含气测试段、气液分离器、连接高含水分析仪不含气测试段、自动加药装置、静态混合器及电动三通阀;所述电动三通阀连接含水率测量罐的进液口管线及油井产出液出口管线;所述含水率测量罐底部管线连接到油井产出液出口管线;所述进水管入口端与静态混合器前端管线间连接气液混合管线。该装置能够使用计量间内不同油井的油井产出液,准确评价高含水分析仪的适用性,优选出适用于实际工况条件的高含水分析仪,实现原油含水率的自动测量。

技术研发人员:王泽来,李玉春,赵雪峰,罗再扬,陈亮,董喜贵,唐霁阳,阮增荣,王国庆,冯明涛

受保护的技术使用者:大庆油田有限责任公司

技术研发日:

技术公布日:2024/12/2

- 还没有人留言评论。精彩留言会获得点赞!