一种光学曲面镜片检测装置及方法与流程

本发明涉及检测装置,具体为一种光学曲面镜片检测装置及方法。

背景技术:

1、近年来,随着科技的不断发展,尤其是生物、电子、化工等领域的发展,使得对于采用玻璃或树脂等光学材料制作而成的镜片的加工品质和成品率提出了更高的要求。其中,光学曲面镜片作为一种由光学玻璃制作而成的镜片,具有良好的耐刮性和高折射率,为了保证光学镜片的品质,对光学镜片的加工一般需要经过切割、打磨、抛光等流程。

2、由于光学曲面镜片表面为自由曲面,传统的测量装置难以对其表面进行精准的曲度扫描,检测精准度较低,亟需改进。且现有的测量装置通常检测功能较为单一,需要多个装置依次对其进行检测,使得镜片的检测效率较低。

技术实现思路

1、本发明的目的在于提供一种光学曲面镜片检测装置及方法,以解决上述背景技术中提出的问题。

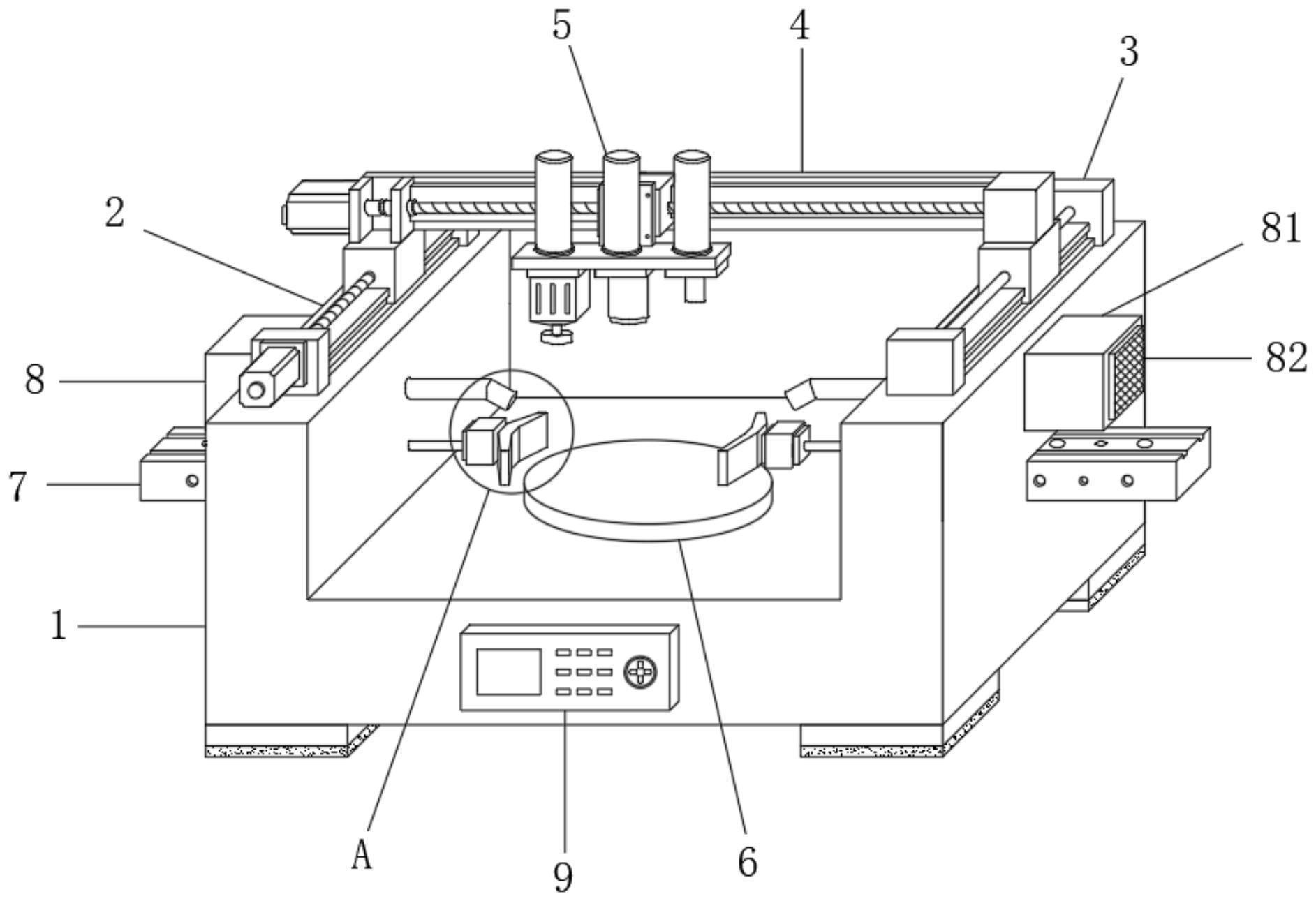

2、为实现上述目的,本发明提供如下技术方案:一种光学曲面镜片检测装置,包括检测台,所述检测台的正视图为凹字型结构,所述检测台的顶部一端固定安装有第一直线模组,所述检测台的顶部另一端安装有支撑导轨,所述第一直线模组和支撑导轨的顶部滑动安装有第二直线模组,所述第二直线模组的一侧滑动安装有检测头机构,所述检测头机构用于对镜片进行检测,所述检测台的顶部中部设有装载机构,所述装载机构用于对镜片进行承载,所述检测台的两侧对称设有夹持机构,所述夹持机构用于对镜片进行夹持,所述检测台的两侧且位于夹持机构的上方对称设有清吹机构,所述清吹机构用于对镜片表面进行清吹。

3、优选的,所述检测头机构包括安装板,所述第二直线模组的滑动件底部固定安装有安装板,所述安装板的顶部依次等距安装有第一电动推杆、第二电动推杆和第三电动推杆,所述第一电动推杆的活塞杆延伸至安装板的底部且固定连接有第一安装盒,所述第一安装盒的内部安装有打磨电机,所述打磨电机的输出轴延伸至第一安装盒的底部且固定连接有打磨轮,所述第二电动推杆的活塞杆延伸至安装板的底部且固定连接有光谱共焦传感器,所述第三电动推杆的活塞杆延伸至安装板的底部且固定连接有压力传感器。

4、优选的,所述装载机构包括安装腔,所述检测台的内部中部开设有安装腔,所述安装腔的内部中部安装有第四电动推杆,所述第四电动推杆的活塞杆延伸至检测台顶部且固定连接有载料板,所述载料板的底部两端还对称固定连接有滑杆,所述滑杆与检测台的顶部滑动连接。

5、优选的,所述滑杆的底部贯穿至安装腔的内部且固定连接有限位块。

6、优选的,所述夹持机构包括伸缩气缸,所述检测台的两侧对称固定连接有伸缩气缸,所述伸缩气缸的活塞杆延伸至检测台的内侧且固定连接有旋转气缸,所述旋转气缸的输出端固定安装有夹板。

7、优选的,所述夹板的俯视图为v字型结构。

8、优选的,所述清吹机构包括第二安装盒,所述检测台的两侧且位于伸缩气缸的上方对称固定安装有第二安装盒,所述第二安装盒远离检测台的一侧安装有滤网,且所述第二安装盒的内部通过滤网后与外部进行连通,所述第二安装盒的内部安装有风机,所述检测台的内壁两侧对称固定安装有输出管,所述输出管与风机的输出端连通连接。

9、优选的,所述检测台的一侧安装有控制面板,所述控制面板分别与第一直线模组、第二直线模组、第一电动推杆、第二电动推杆、第三电动推杆、打磨电机、光谱共焦传感器、压力传感器、安装腔、伸缩气缸、旋转气缸和风机电性连接

10、本发明还提供一种光学曲面镜片检测方法,包括以下步骤:

11、s1、首先将镜片置于载料板顶部靠近中心处的位置,然后通过控制面板控制两个伸缩气缸开启,并推进旋转气缸和夹板移动,两个夹板从镜片两侧对其进行夹持,防止其检测时位移;

12、s2、镜片固定完毕后,此时通过控制面板控制第一直线模组和第二直线模组,首先使压力传感器移动至镜片正上方,然后通过第三电动推杆推动压力传感器下移压在镜片上,检测其可承受压力,压力传感器检测完毕后,第二直线模组控制检测头机构移动,使光谱共焦传感器移动至镜片上方,然后第二电动推杆推动光谱共焦传感器下移至合适位置后,对镜片进行曲面扫描,检测形状是否符合要求或者是否存在划痕,光谱共焦传感器检测完毕后,此时第二直线模组带动第一安装盒移动至镜片上方,然后第一电动推杆推动其下移,然后开启打磨电机带动打磨轮转动,对镜片上表面进行打磨;

13、s3、当步骤s2第一直线模组检测完毕后,此时第四电动推杆带动载料板下移,使镜片底部悬空,然后两个旋转气缸同时带动夹板翻转,使镜片翻转一面,然后第四电动推杆再推动载料板上移至原位,对镜片进行支撑,然后再重复步骤s2中操作,对镜片另一面进行检测;

14、s4、当镜片两侧均检测完毕后,此时开启风机,并将空气通过输出管吹出,对镜片表面及载料板表面进行清吹,去除表面灰尘,然后伸缩气缸拉动旋转气缸恢复原位,停止对镜片夹持,然后即可将镜片取出。

15、与现有技术相比,本发明的有益效果是:

16、1.本发明通过提供多功能的检测头机构,可以依次对镜片进行压力测试、曲面扫描以及耐磨测试,在较小的空间内提升了检测功能,提高设备检测效率;

17、2.本发明提供提供可升降的装载机构和可以带动镜片翻转的夹持机构,可以在镜片检测完一面后自动使其翻转对另一面进行检测,省去人力翻转,提高设备使用安全性。

技术特征:

1.一种光学曲面镜片检测装置,包括检测台(1),其特征在于,所述检测台(1)的正视图为凹字型结构,所述检测台(1)的顶部一端固定安装有第一直线模组(2),所述检测台(1)的顶部另一端安装有支撑导轨(3),所述第一直线模组(2)和支撑导轨(3)的顶部滑动安装有第二直线模组(4),所述第二直线模组(4)的一侧滑动安装有检测头机构(5),所述检测头机构(5)用于对镜片进行检测,所述检测台(1)的顶部中部设有装载机构(6),所述装载机构(6)用于对镜片进行承载,所述检测台(1)的两侧对称设有夹持机构(7),所述夹持机构(7)用于对镜片进行夹持,所述检测台(1)的两侧且位于夹持机构(7)的上方对称设有清吹机构(8),所述清吹机构(8)用于对镜片表面进行清吹。

2.根据权利要求1所述的一种光学曲面镜片检测装置,其特征在于,所述检测头机构(5)包括安装板(51),所述第二直线模组(4)的滑动件底部固定安装有安装板(51),所述安装板(51)的顶部依次等距安装有第一电动推杆(52)、第二电动推杆(53)和第三电动推杆(54),所述第一电动推杆(52)的活塞杆延伸至安装板(51)的底部且固定连接有第一安装盒(55),所述第一安装盒(55)的内部安装有打磨电机(56),所述打磨电机(56)的输出轴延伸至第一安装盒(55)的底部且固定连接有打磨轮(57),所述第二电动推杆(53)的活塞杆延伸至安装板(51)的底部且固定连接有光谱共焦传感器(58),所述第三电动推杆(54)的活塞杆延伸至安装板(51)的底部且固定连接有压力传感器(59)。

3.根据权利要求1所述的一种光学曲面镜片检测装置,其特征在于,所述装载机构(6)包括安装腔(61),所述检测台(1)的内部中部开设有安装腔(61),所述安装腔(61)的内部中部安装有第四电动推杆(62),所述第四电动推杆(62)的活塞杆延伸至检测台(1)顶部且固定连接有载料板(63),所述载料板(63)的底部两端还对称固定连接有滑杆(64),所述滑杆(64)与检测台(1)的顶部滑动连接。

4.根据权利要求3所述的一种光学曲面镜片检测装置,其特征在于,所述滑杆(64)的底部贯穿至安装腔(61)的内部且固定连接有限位块。

5.根据权利要求1所述的一种光学曲面镜片检测装置,其特征在于,所述夹持机构(7)包括伸缩气缸(71),所述检测台(1)的两侧对称固定连接有伸缩气缸(71),所述伸缩气缸(71)的活塞杆延伸至检测台(1)的内侧且固定连接有旋转气缸(72),所述旋转气缸(72)的输出端固定安装有夹板(73)。

6.根据权利要求5所述的一种光学曲面镜片检测装置,其特征在于,所述夹板(73)的俯视图为v字型结构。

7.根据权利要求6所述的一种光学曲面镜片检测装置,其特征在于,所述清吹机构(8)包括第二安装盒(81),所述检测台(1)的两侧且位于伸缩气缸(71)的上方对称固定安装有第二安装盒(81),所述第二安装盒(81)远离检测台(1)的一侧安装有滤网(82),且所述第二安装盒(81)的内部通过滤网(82)后与外部进行连通,所述第二安装盒(81)的内部安装有风机(83),所述检测台(1)的内壁两侧对称固定安装有输出管(84),所述输出管(84)与风机(83)的输出端连通连接。

8.根据权利要求6所述的一种光学曲面镜片检测装置,其特征在于,所述检测台(1)的一侧安装有控制面板(9),所述控制面板(9)分别与第一直线模组(2)、第二直线模组(4)、第一电动推杆(52)、第二电动推杆(53)、第三电动推杆(54)、打磨电机(56)、光谱共焦传感器(58)、压力传感器(59)、安装腔(61)、伸缩气缸(71)、旋转气缸(72)和风机(83)电性连接。

9.根据权利要求6所述的一种光学曲面镜片检测方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种光学曲面镜片检测装置及方法,所述装置包括检测台,所述检测台的正视图为凹字型结构,所述检测台的顶部一端固定安装有第一直线模组,所述检测台的顶部另一端安装有支撑导轨,所述第一直线模组和支撑导轨的顶部滑动安装有第二直线模组,所述第二直线模组的一侧滑动安装有检测头机构,所述检测头机构用于对镜片进行检测,所述检测台的顶部中部设有装载机构,所述装载机构用于对镜片进行承载,所述检测台的两侧对称设有夹持机构。本发明通过提供多功能的检测头机构,可以依次对镜片进行压力测试、曲面扫描以及耐磨测试,在较小的空间内提升了检测功能,提高设备检测效率。

技术研发人员:卢睿,黄曙光,王应君,杨巧卿,江文钦,陈欣吟

受保护的技术使用者:深圳市锐思华创技术有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!