酱油的评价方法与流程

本发明涉及食品工业,具体涉及一种酱油的评价方法。

背景技术:

1、酱油是消费者日常生活中的刚需产品,在餐饮业、家庭生活与食品加工产业中受到广泛应用。《食品安全国家标准酱油》(gb 2717-2018)对酱油的定义为“以大豆和/或脱脂大豆、小麦和/或小麦粉和/或麦麸为主要原料,经微生物发酵制成的具有特殊色、香、味、体的液体调味品”。

2、由于原料及其配比、用量的不同,发酵菌种、时间、温度、环境等的影响,不同酱油的风味差别很大,经美拉德熟化后差别更大。工业用酱油多以熟化应用(经美拉德反应)为主。目前,在各种关于酱油的国家标准中,如《食品安全国家标准酱油》(gb 2717-2018)和《酿造酱油》(gb/t 18186-2000)等都将酱油的感官评价纳入酱油的技术要求之一。目前,酱油行业对酱油风味的检测,主要集中于未熟化酱油的感官评价,所用感官评价方法基本以生食为主,只能感官分辨出未熟化酱油的差异,而无法反馈出工业用熟化后的酱油风味及色度的差异。

3、对于酱油的应用厂商,尤其是需熟化应用的厂商,如何能更科学、准确、有效地进行进货验收,保证酱油原料品质稳定、产品风味及色度一致,是亟待解决的问题。

技术实现思路

1、为了解决上述技术问题,本发明提供一种酱油的评价方法,解决了目前酱油评价方法单一,酱油的应用厂商,尤其是需熟化应用的厂商,不能科学、准确、有效地进行进货验收,现有的评价方法无法保证酱油原料品质稳定、产品风味及色度一致的问题。

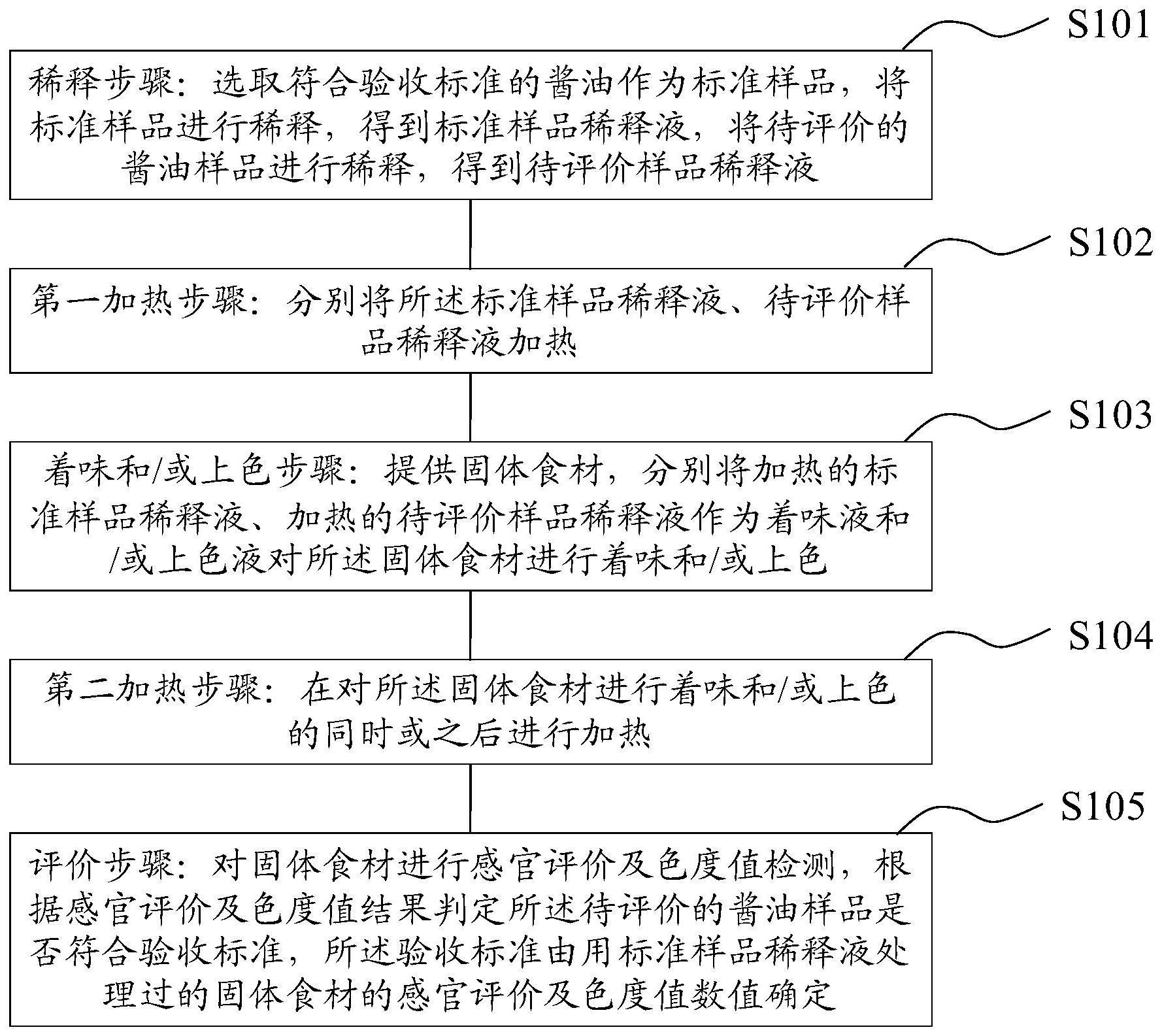

2、本发明提供的一种酱油的评价方法,包括:

3、稀释步骤:选取符合验收标准的酱油作为标准样品,将标准样品进行稀释,得到标准样品稀释液,将待评价的酱油样品进行稀释,得到待评价样品稀释液;

4、第一加热步骤:分别将所述标准样品稀释液、待评价样品稀释液加热;

5、着味和/或上色步骤:提供固体食材,分别将加热的标准样品稀释液、加热的待评价样品稀释液作为着味液和/或上色液对所述固体食材进行着味和/或上色;

6、第二加热步骤:在对所述固体食材进行着味和/或上色的同时或之后进行加热;

7、评价步骤:对固体食材进行感官评价及色度值检测,根据感官评价及色度值结果判定所述待评价的酱油样品是否符合验收标准,所述验收标准由用标准样品稀释液处理过的固体食材的感官评价及色度值数值确定。

8、可选的,分别将所述标准样品、待评价的酱油样品进行15倍重量以上的稀释。

9、可选的,分别将所述标准样品、待评价的酱油样品按酱油:水=6:100的重量比进行稀释。

10、可选的,所述第一加热步骤,分别将所述标准样品稀释液、待评价样品稀释液在1000w的加热釜下加热至沸腾。

11、可选的,所述第二加热步骤,在对所述固体食材进行着味和/或上色的同时或之后在200w的加热釜下加热20min。

12、可选的,在所述第二加热步骤之后还包括冷却步骤,所述冷却步骤包括:将第二加热步骤得到的固体食材冷却至50℃至60℃。

13、可选的,所述固体食材包括素鸡、油豆腐、内酯豆腐、老豆腐、fd豆腐、fd豆皮、冻豆腐中的至少一种。

14、可选的,所述固体食材为fd豆腐,所述fd豆腐由以下方法制备得到:

15、将大豆置于水中浸泡,磨碎后获得豆汁,将所述豆汁过滤,消泡后除渣得到豆乳,调整brix,加凝固剂冷却获得豆腐,将所述豆腐切成豆腐块,预冻后真空冷冻干燥,得fd豆腐。

16、可选的,所述大豆的蛋白质含量为≥44wt%,所述浸泡时,大豆与水的重量比为1:6~8;所述磨碎的条件为:12000r/min~16000r/min;所述豆汁过滤的孔径为80目~120目;所述消泡时所用的消泡剂为聚硅氧烷消泡剂,消泡时间为5min;所述brix值为7.0~9.0;所述凝固剂为1.5wt%瓜尔胶;所述冷却温度至0℃;所述豆腐块的尺寸为10mm*10mm*10mm;所述预冻条件为-40℃下冷冻25min;所述真空冷冻干燥条件为:冷阱温度为-50℃,真空度为70pa,加热板温度为52℃,时间为20h。

17、可选的,所述感官评价包括颜色、香气和滋味中的至少一种。

18、可选的,所述评价步骤包括:

19、对固体食材进行感官评价及色度值检测,若用待评价样品稀释液处理过的固体食材的感官评价及色度值数值相当于用标准样品稀释液处理过的固体食材的感官评价及色度值数值,则符合验收标准,否则,不符合验收标准。

20、可选的,所述色度值为lab值,所述数值相当指的是用待评价样品稀释液处理过的固体食材的感官评价得分与用标准样品稀释液处理过的固体食材的感官评价得分的误差值在±20%之内,用待评价样品稀释液处理过的固体食材的lab值中的l值与用标准样品稀释液处理过的固体食材的lab值中的l值的误差在±7%之内,用待评价样品稀释液处理过的固体食材的lab值中的a/b值与用标准样品稀释液处理过的固体食材的lab值中的a/b值的误差在±50%之内。

21、本发明实施例所提供的酱油的评价方法,与现有技术相比,具有以下优点:

22、本发明实施例中,所述酱油的评价方法包括稀释步骤、第一加热步骤、着味和/或上色步骤、第二加热步骤、评价步骤。本发明在评价方法中,利用两次加热步骤,模拟了工业熟化应用;在着味和/或上色步骤中,分别利用加热的标准样品稀释液、加热的待评价样品稀释液给固体食材着味和/或上色;在评价步骤中,引入感官评价及色度值作为评价指标。本发明通过建立一种新的酱油评价方法,可以用来评价熟化酱油的风味及色度,能够帮助需熟化应用的厂商,更科学、准确、有效地进行进货验收,保证酱油原料品质稳定、产品风味及色度一致。

23、进一步地,分别将所述标准样品、待评价的酱油样品进行15倍重量以上的稀释,避免稀释倍数过高,影响结果的精准度;稀释倍数过低,影响结果的分辨率。

24、进一步地,在评价步骤中,既包含感官评价,如颜色、香气和滋味的评价指标,又包括色度值,如lab值的评价指标,采用上述感官结合设备检测的方式,既可以模拟产品应用,评价熟化后的酱油,弥补现行业内仅有未熟化酱油感官评价的不足,又能保证评价方法科学、准确,避免单纯依靠感官评价造成验收结果的稳定性差。

技术特征:

1.一种酱油的评价方法,其特征在于,依次包括以下步骤:

2.如权利要求1所述的酱油的评价方法,其特征在于,分别将所述标准样品、待评价的酱油样品进行15倍重量以上的稀释。

3.如权利要求1或2所述的酱油的评价方法,其特征在于,分别将所述标准样品、待评价的酱油样品按酱油:水=6:100的重量比进行稀释。

4.如权利要求1所述的酱油的评价方法,其特征在于,所述第一加热步骤,分别将所述标准样品稀释液、待评价样品稀释液在1000w的加热釜下加热至沸腾。

5.如权利要求1所述的酱油的评价方法,其特征在于,所述第二加热步骤,在对所述固体食材进行着味和/或上色的同时或之后在200w的加热釜下加热20min。

6.如权利要求1所述的酱油的评价方法,其特征在于,在所述第二加热步骤之后还包括冷却步骤,所述冷却步骤包括:将第二加热步骤得到的固体食材冷却至50℃至60℃。

7.如权利要求1所述的酱油的评价方法,其特征在于,所述固体食材包括素鸡、油豆腐、内酯豆腐、老豆腐、fd豆腐、fd豆皮、冻豆腐中的至少一种。

8.如权利要求7所述的酱油的评价方法,其特征在于,所述固体食材为fd豆腐,所述fd豆腐由以下方法制备得到:

9.如权利要求8所述的酱油的评价方法,其特征在于,所述大豆的蛋白质含量为≥44wt%,所述浸泡时,大豆与水的重量比为1:6~8;所述磨碎的条件为:12000r/min~16000r/min;所述豆汁过滤的孔径为80目~120目;所述消泡时所用的消泡剂为聚硅氧烷消泡剂,消泡时间为5min;所述brix值为7.0~9.0;所述凝固剂为1.5wt%瓜尔胶;所述冷却温度至0℃;所述豆腐块的尺寸为10mm*10mm*10mm;所述预冻条件为-40℃下冷冻25min;所述真空冷冻干燥条件为:冷阱温度为-50℃,真空度为70pa,加热板温度为52℃,时间为20h。

10.如权利要求1所述的酱油的评价方法,其特征在于,所述感官评价包括颜色、香气和滋味中的至少一种。

11.如权利要求1所述的酱油的评价方法,其特征在于,所述评价步骤包括:对固体食材进行感官评价及色度值检测,若用待评价样品稀释液处理过的固体食材的感官评价及色度值数值相当于用标准样品稀释液处理过的固体食材的感官评价及色度值数值,则符合验收标准,否则,不符合验收标准。

12.如权利要求11所述的酱油的评价方法,其特征在于,所述色度值为lab值,所述数值相当指的是用待评价样品稀释液处理过的固体食材的感官评价得分与用标准样品稀释液处理过的固体食材的感官评价得分的误差值在±20%之内,用待评价样品稀释液处理过的固体食材的lab值中的l值与用标准样品稀释液处理过的固体食材的lab值中的l值的误差在±7%之内,用待评价样品稀释液处理过的固体食材的lab值中的a/b值与用标准样品稀释液处理过的固体食材的lab值中的a/b值的误差在±50%之内。

技术总结

本发明公开了一种酱油的评价方法,依次包括以下步骤:稀释步骤;第一加热步骤;着味和/或上色步骤;第二加热步骤;评价步骤。本发明在评价方法中,利用两次加热步骤,模拟了工业熟化应用;在着味和/或上色步骤中,分别利用加热的标准样品稀释液、加热的待评价样品稀释液给固体食材着味和/或上色;在评价步骤中,引入感官评价及色度值作为评价指标。本发明通过建立一种新的酱油评价方法可以用来评价熟化酱油的风味及色度,能够帮助需熟化应用的厂商,更科学、准确、有效地进行进货验收,保证酱油原料品质稳定、产品风味及色度一致。

技术研发人员:舒树敏,张岩,陈卫云

受保护的技术使用者:上海康识食品科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!