一种方坯轻压下位置的确定方法与流程

本发明涉及冶金,更具体地涉及一种方坯轻压下位置的确定方法。

背景技术:

1、连铸坯凝固末端轻压下是一项改善铸坯中心宏观偏析与缩孔、疏松的有效技术手段,其在铸流凝固末端附近合适的铸流区域,通过对铸坯厚度方向施加压下变形,促进两相区富含溶质元素的浓化钢液向铸流上流区域流动,与上游区域偏析溶质元素浓度较低的钢液重新混合均匀,可减轻中心偏析,同时厚度方向的压下变形可有效补充铸坯心部钢水在冷却凝固过程中的体积收缩,从而减轻铸坯的中心缩孔、疏松缺陷。

2、轻压下位置是轻压下技术的核心工艺参数,表征了轻压下施加的铸流位置,决定了轻压下工艺效果。合理的轻压下位置可有效改善铸坯中心偏析与缩孔疏松缺陷,而不合理的轻压下位置不仅难以有效改善上述质量缺陷,反而可能会引发铸坯凝固前沿内裂纹,并损坏铸机压下设备。目前,围绕轻压下位置制定已存在一些技术,其技术方法可概括划分为四类。第一类方法采用凝固传热模型计算连铸坯凝固传热规律,根据计算确定的铸坯凝固形貌、温度分布、固相率等制定压下区间,如专利cn113000804a、cn103447493a、cn112475251a等所公开的技术。第二类方法通过计算不同位置压下时各溶质元素的中心偏析规律确定合理的压下区间,如专利cn101695747b中所公开的技术。第三类方法采用压下时的反馈压坯力突变位置作为凝固终点位置,据此制定压下区间,如专利cn101912952b中所公开的技术。第四类方法结合经验与现场试验针对某一钢种制定合适的压下区间,如专利cn100417461c中所公开的技术。

3、上述四类方法虽对轻压下位置的确定起到了指导作用,但也存在一定的不足,这四类方法均未充分考虑铸坯心部缩孔、疏松等实际缺陷形貌分布特征,导致确定的压下位置准确性有待提高。

技术实现思路

1、本发明的目的在于提供一种方坯轻压下位置的确定方法以解决现有技术中存在的上述问题中的至少一项。

2、为实现上述技术目的,本发明采用的技术方案如下:

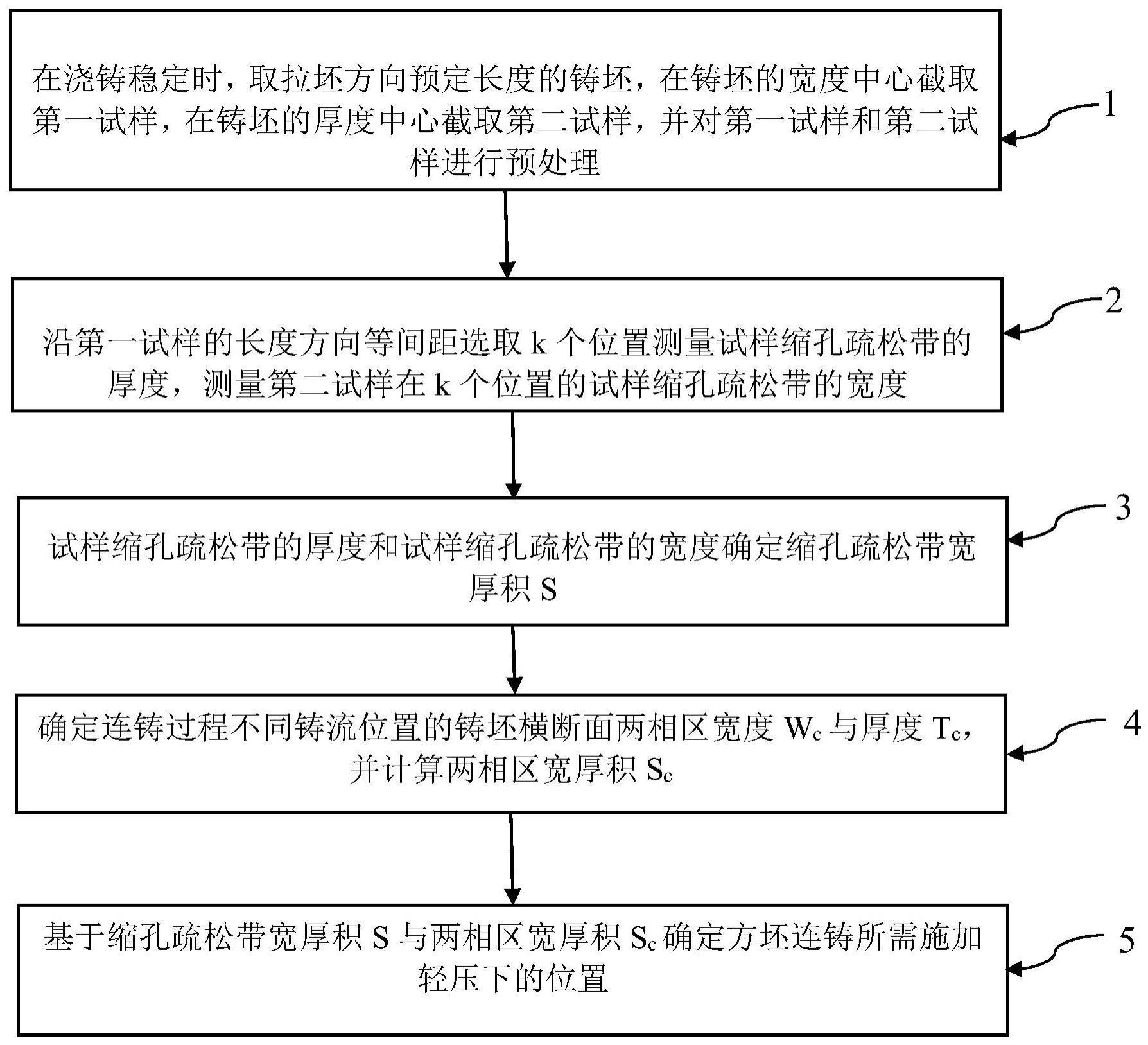

3、根据本发明的一方面,提供一种方坯轻压下位置的确定方法,包括下列步骤:

4、步骤1:在浇铸稳定时,取拉坯方向预定长度的铸坯,在所述铸坯的宽度中心截取第一试样,在所述铸坯的厚度中心截取第二试样,并对所述第一试样和所述第二试样进行预处理;

5、步骤2:沿所述第一试样的长度方向等间距选取k个位置测量试样缩孔疏松带的厚度,分别计为t1、t2、t3……tk,测量所述第二试样在所述k个位置的试样缩孔疏松带的宽度,分别计为w1、w2、w3、……wk;

6、步骤3:基于步骤2测得的所述试样缩孔疏松带的厚度和所述试样缩孔疏松带的宽度确定缩孔疏松带宽厚积s;

7、步骤4:基于方坯连铸工艺参数,建立方坯横断面二维凝固传热数值计算模型,确定连铸过程不同铸流位置的铸坯横断面两相区宽度wc与厚度tc,并计算两相区宽厚积sc;

8、步骤5:基于步骤3确定的所述缩孔疏松带宽厚积s与步骤4确定的所述两相区宽厚积sc确定方坯连铸所需施加轻压下的位置。

9、根据本发明的一个实施例,步骤1中,所述预定长度为400~600mm。

10、根据本发明的一个实施例,步骤1中,所述试样为纵剖低倍试样。

11、根据本发明的一个实施例,步骤1中,所述预处理包括采用热酸法对纵剖低倍试样做低倍酸洗。

12、根据本发明的一个实施例,步骤2中,测量位置间距为80~120mm。

13、根据本发明的一个实施例,步骤2中,k为选自4~10中的整数。

14、根据本发明的一个实施例,步骤3中,采用下列公式(1)计算缩孔疏松带宽厚积s:

15、

16、根据本发明的一个实施例,步骤4中,采用下列公式(2)计算两相区宽厚积sc:

17、sc=wc·tc (2)。

18、根据本发明的一个实施例,步骤4中,方坯横断面二维凝固传热数值计算模型是采用有限元分析建立的二维凝固传热有限元模型。

19、根据本发明的一个实施例,步骤5中,将sc=s时的铸流位置作为方坯连铸所需施加轻压下的位置。

20、由于采用以上技术方案,本发明提供的方坯轻压下位置的确定方法与现有技术相比具有以下有益效果:本发明的方法通过检测拉坯方向一定长度的方坯酸洗低倍,确定其宽度、厚度方向的缩孔、疏松带分布,进一步结合由二维凝固传热模型计算确定的连铸过程方坯心部两相区相貌变化规律确定压下区间,该方法能够适用于方坯断面尺寸、钢种成分变化的不同连铸钢,其适用性更广泛,且在确定压下位置时充分考虑铸坯心部缩孔、疏松等实际缺陷形貌的分布特征,有助于高效、准确的制定连铸方坯轻压下工艺,实现方坯中心偏析与缩孔、疏松等内部质量缺陷的有效改善。

技术特征:

1.一种方坯轻压下位置的确定方法,其特征在于,包括下列步骤:

2.根据权利要求1所述的方法,其特征在于,步骤1中,所述预定长度为400~600mm。

3.根据权利要求1所述的方法,其特征在于,步骤1中,所述试样为纵剖低倍试样。

4.根据权利要求1所述的方法,其特征在于,步骤1中,所述预处理包括采用热酸法对纵剖低倍试样做低倍酸洗。

5.根据权利要求1所述的方法,其特征在于,步骤2中,测量位置间距为80~120mm。

6.根据权利要求1所述的方法,其特征在于,步骤2中,k为选自4~10中的整数。

7.根据权利要求1所述的方法,其特征在于,步骤3中,采用下列公式(1)计算缩孔疏松带宽厚积s:

8.根据权利要求1所述的方法,其特征在于,步骤4中,采用下列公式(2)计算两相区宽厚积sc:

9.根据权利要求1所述的方法,其特征在于,步骤4中,方坯横断面二维凝固传热数值计算模型是采用有限元分析建立的二维凝固传热有限元模型。

10.根据权利要求1所述的方法,其特征在于,步骤5中,将sc=s时的铸流位置作为方坯连铸所需施加轻压下的位置。

技术总结

本发明公开了一种方坯轻压下位置的确定方法,包括:取拉坯方向预定长度的铸坯,在铸坯的宽度中心截取第一试样,在铸坯的厚度中心截取第二试样,并对第一试样和第二试样进行预处理;沿第一试样的长度方向等间距选取k个位置测量试样缩孔疏松带的厚度,测量第二试样在k个位置的试样缩孔疏松带的宽度;基于测得的试样缩孔疏松带的厚度和宽度确定缩孔疏松带宽厚积S;基于方坯连铸工艺参数,建立方坯横断面二维凝固传热数值计算模型,确定连铸过程不同铸流位置的铸坯横断面两相区宽度与厚度,并计算两相区宽厚积S<subgt;c</subgt;;基于确定的缩孔疏松带宽厚积S和两相区宽厚积S<subgt;c</subgt;确定方坯连铸所需施加轻压下的位置。该方法可以提高确定的压下位置的准确性。

技术研发人员:吴晨辉,李阳,周天胜,谢鑫

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!