一种铸铝减震塔及铆接点性能试验方法与流程

本发明属于汽车零部件,具体涉及一种铸铝减震塔及铆接点性能试验方法。

背景技术:

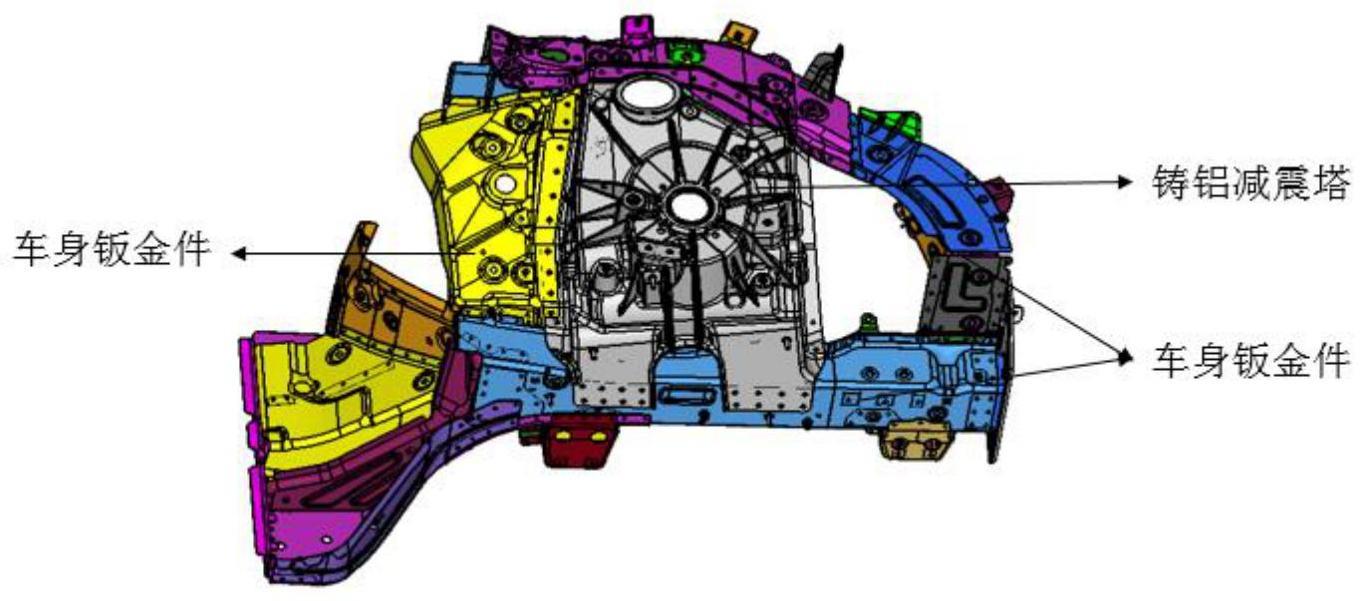

1、随着汽车电气化、智能化的快速发展,汽车轻量化的要求越来越迫切,车辆的减震塔是连接减震器和车身的关键零件,且车辆减震塔的刚度是衡量车身减震能力的重要因素,在车辆受到较大冲击载荷时,车辆减震塔的刚度越大越能抵抗较大的冲击载荷,从而为用户提供一个舒适的行车环境。随着铝合金材料越来越多的应用在车身上,减振塔也从传统的多个冲压钣金件焊接转换成了一个单一的铝合金压铸件。铝合金密度约为钢的1/3,耐蚀性能好,冲压零件多,结构复杂,质量很大,应用铸铝材料可保证减震塔总成降重约50%,显著提升汽车轻量化水平。

2、传统钣金件减震塔是通过点焊的形式将钣金件连接在一起,铝合金减震塔和车身是通过铆接点和粘胶形式和车身相连。汽车在路面上行驶过程中,减震塔主要承受上车身的重量和从路面通过悬架的减振支座传导而来的冲击载荷,以减震塔强度耐久试验过程中输入的载荷大小直接影响减震塔性能,输入载荷过大可能导致减震塔过设计,输入载荷过小实车过程中减震塔性能不足,影响质量问题,所以对减震塔本身以及铆接点的性能要求较高,因此铸铝减震塔和铆接点的设计刚度、强度和疲劳性能是否满足用户使用需求是极为关键的指标。为了减少开发周期,针对零部件进行试验,评价零部件的性能,现有技术中只有针对减震塔本身强度验证装置,针对铆接点实物性能的试验方法和装置目前还没有相关的技术。

技术实现思路

1、本发明的目的在于提供一种铸铝减震塔及铆接点性能试验方法,以解决无法同时验证铸铝减震塔和铆接点的使用性能装置和评价方法;本发明的强度测试载荷通过多体动力学建模形式计算出汽车在典型工况下前减振塔收到的最大力工况,实车情况下,减震塔受到的力是多方向的,考虑到z向是主要受力方向,同时测试仪器只能单方向加载,所以强度测试时只加载z向载荷;耐久测试载荷通过多体动力学建模将试验场的强化坏路路谱轮心加速度转化成底盘和车身连接点受力,因为本试验只考虑减震塔安装面和控制臂外板,所以车身其他硬点受力不做考虑,再将减震塔安装面和控制臂外点时间-载荷历程曲线进行等效处理,最后将等效载荷作为耐久试验的载荷输入。

2、本发明通过如下技术方案实现:

3、一种铸铝减震塔及铆接点性能试验方法,具体包括如下步骤:

4、s1:按照要求准备好待试验用的铸铝减震塔和周边的钣金件;

5、s2:按照图纸工艺要求将铸铝减震塔和钣金件之间、钣金件之间连接好;

6、s3:将钣金件固定在测试装置上,调节测试仪器,保证正常使用;

7、s4:强度测试;

8、s5:耐久测试;

9、s6:探测强度测试和耐久测试后减震塔和铆接点的是否存在损伤情况,如果有损伤要及时反馈设计,进行工艺和结构的优化。

10、进一步地,步骤s2中,减震塔和钣金件之间通过铆接点、粘胶连接好,钣金件之间通过点焊和粘胶连接好。

11、进一步地,所述点焊包括两层焊和三层焊。

12、进一步地,步骤s4中,所述强度测试具体是在减震塔安装面上z向加载,再卸载,按照此方法循环加载多次,观察减震塔变形情况。

13、进一步地,步骤s4中,所述强度测试,具体包括如下内容:将钣金件固定在测试装置上,在减震塔安装面施加z向力,该力大小是通过试验场强化坏路载荷分解得到的减震器安装面受到的最大力值;该力从0n以固定速度逐步加载到最大力值,之后卸载;按照此方法循环操作两次,观察减震塔的变形情况,同时探测减震塔和铆接点是否有开裂问题。

14、进一步地,所述z向力大小为0n-34kn,以10n/s速度进行加载。

15、进一步地,步骤s5中,所述耐久测试具体是在减震塔安装面和上控制臂外点同时加载等效载荷,各点的循环次数不一样情况下,低循环次数先停止加载,高循环次数继续加载直到达到要求循环次数为止。

16、进一步地,步骤s5中,所述耐久测试,具体包括如下内容:将钣金件固定在测试装置上,减震塔安装面和上控制臂外点同时加载等效载荷,所述等效载荷是指采用真实载荷谱幅值出现的次数和伪损伤进行对比得到的载荷谱,再进行循环加载,在规定的循环次数完成后探测减震塔和铆接点的损伤情况。

17、与现有技术相比,本发明的优点如下:

18、本发明的一种铸铝减震塔及铆接点性能试验方法,同时考虑了减震塔和铆接点的性能,优于以往的只考虑减震塔的性能忽略了铆接点的性能,减少铆接点实际过程中出现的质量问题;该方法不仅验证了减震塔的性能,同时也考虑了铆接点的使用性能,达到了一举双得的效果,同时能为设计和工艺提出指导性建议,大大提高设计通过率。

技术特征:

1.一种铸铝减震塔及铆接点性能试验方法,其特征在于,具体包括如下步骤:

2.如权利要求1所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,步骤s2中,减震塔和钣金件之间通过铆接点、粘胶连接好,钣金件之间通过点焊和粘胶连接好。

3.如权利要求2所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,所述点焊包括两层焊和三层焊。

4.如权利要求1所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,步骤s4中,所述强度测试具体是在减震塔安装面上z向加载,再卸载,按照此方法循环加载多次,观察减震塔变形情况。

5.如权利要求1所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,步骤s4中,所述强度测试,具体包括如下内容:将钣金件固定在测试装置上,在减震塔安装面施加z向力,该力大小是通过试验场强化坏路载荷分解得到的减震器安装面受到的最大力值;该力从0n以固定速度逐步加载到最大力值,之后卸载;按照此方法循环操作两次,观察减震塔的变形情况,同时探测减震塔和铆接点是否有开裂问题。

6.如权利要求5所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,所述z向力大小为0n-34kn,以10n/s速度进行加载。

7.如权利要求1所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,步骤s5中,所述耐久测试具体是在减震塔安装面和上控制臂外点同时加载等效载荷,各点的循环次数不一样情况下,低循环次数先停止加载,高循环次数继续加载直到达到要求循环次数为止。

8.如权利要求1所述的一种铸铝减震塔及铆接点性能试验方法,其特征在于,步骤s5中,所述耐久测试,具体包括如下内容:将钣金件固定在测试装置上,减震塔安装面和上控制臂外点同时加载等效载荷,所述等效载荷是指采用真实载荷谱幅值出现的次数和伪损伤进行对比得到的载荷谱,再进行循环加载,在规定的循环次数完成后探测减震塔和铆接点的损伤情况。

技术总结

本发明公开了一种铸铝减震塔及铆接点性能试验方法,属于汽车零部件技术领域,包括:按照要求准备好待试验用的铸铝减震塔和周边的钣金件;按照图纸工艺要求将铸铝减震塔和钣金件之间、钣金件之间连接好;将钣金件固定在测试装置上,调节测试仪器,保证正常使用;强度测试;耐久测试;探测强度测试和耐久测试后减震塔和铆接点的是否存在损伤情况,如果有损伤要及时反馈设计,进行工艺和结构的优化。同时考虑了减震塔和铆接点的性能,优于以往的只考虑减震塔的性能忽略了铆接点的性能,减少铆接点实际过程中出现的质量问题;该方法不仅验证了减震塔的性能,同时也考虑了铆接点的使用性能,同时能为设计和工艺提出指导性建议,大大提高设计通过率。

技术研发人员:杜伟娟,于保君,肖永富,刘启龙,杨少明,孙立伟,王宁,杨涛,王月

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!