一种热装铸坯加热过程温度获取系统及方法与流程

本发明涉及冶金能源领域,具体涉及一种热装铸坯加热过程温度获取系统及方法。

背景技术:

1、连铸坯热送热装工艺是近十几年迅速发展并日臻成熟的实用技术,是钢铁联合企业节能降耗、提高产量和质量的重大措施。实施连铸坯热送热装的关键技术环节是了解和掌握铸坯的热过程参数,只有掌握了铸坯的热过程参数,才能进行制定和优化待测铸坯合理的加热工艺制度,实现加热炉的优化控制,达到节能降耗、提高产量和改善质量的预期目的。

2、由于热送连铸坯温度高达400℃以上,甚至一些采用直装工艺的连铸坯温度可达到900℃以上,根本无法在进入加热炉之前在铸坯上安装测温传感器和记录仪,若等铸坯冷却到常温再安装测温仪器,这时入炉待测铸坯已经不是原来的状态,即使测得在炉内的温度曲线,其也与热装待测铸坯在炉内的温度变化规律大不相同,无法指导热装待测铸坯的烧钢工艺。

技术实现思路

1、本发明的目的在于,针对现有技术的不足,提供一种热装铸坯加热过程温度获取系统及方法,旨在在线跟踪测量热装连铸坯在加热炉内加热过程中的实时温度。

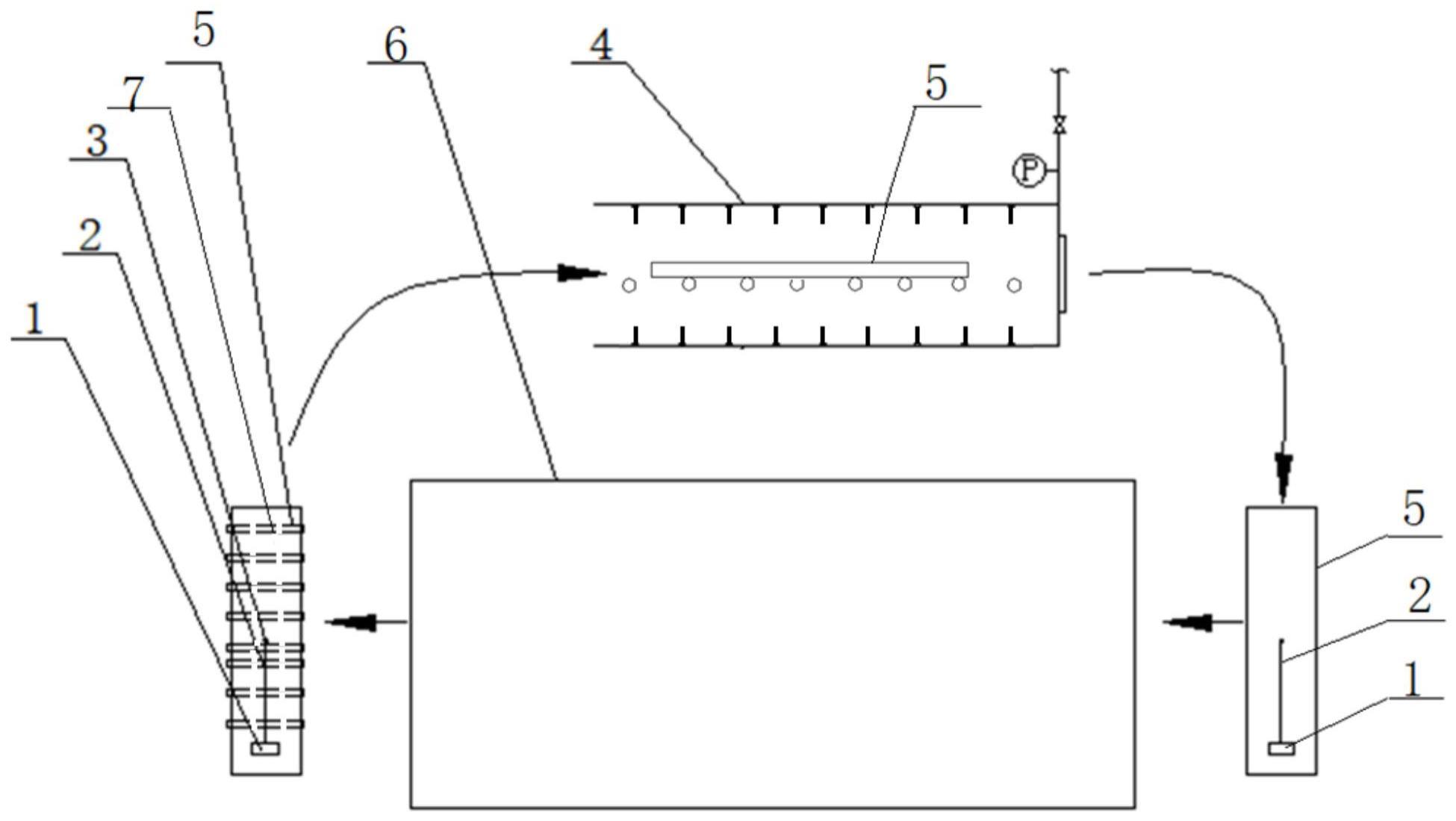

2、本发明采用的技术方案为:一种热装待测铸坯加热过程温度获取系统,包括温度传感器、温度记录装置、加热炉和温度模拟装置,在待测铸坯的上表面、中心及下表面分别布置测温点,测温点处对应开设测温孔,温度传感器的测量端固定在各测温孔内,用于检测待测铸坯的上表面温度、中心温度和下表面温度;温度传感器的数据传输端与温度记录装置相连,温度记录装置固定在待测铸坯上,用于记录温度传感器发送的温度数据;所述加热炉与温度模拟装置之间设有用于输送待测铸坯的传输辊道;加热炉用于对待测铸坯进行加热,加热后的待测铸坯经传输辊道进入所述温度模拟装置;所述温度模拟装置用于对待测铸坯冷却,使待测铸坯的温度与连铸工序的待测铸坯内外热装温度相同。

3、按上述方案,所述温度记录装置包括水箱和记录仪,所述水箱内设腔体,腔体内装有冷却水,记录仪浸没于冷却水内,且记录仪的一端固定在水箱内壁;所述腔体与补水管连通,补水管穿出水箱;所述水箱还开设有连通腔体与外界的排气孔。

4、按上述方案,所述水箱包括外壳体、内壳体和保温层,所述保温层设于内外壳体之间。

5、按上述方案,所述排气孔位于水箱顶部。

6、按上述方案,所述温度模拟装置包括往复辊道、喷淋组件和供水管路;喷淋组件设于往复辊道的上方和下方;喷淋组件与供水管路连通;供水管路上设有控制阀门和压力计。

7、按上述方案,所述喷淋组件包括供水支管和喷嘴,喷嘴间隔布置在供水支管上;所述供水支管与供水管路连通。

8、按上述方案,所述温度传感器的测量端通过卡套接头固定在待测铸坯的测温孔内,温度传感器的接线端与温度记录装置相连。

9、按上述方案,所述温度传感器为铠装热电偶。

10、本发明还提供了一种热装待测铸坯加热过程温度获取方法,该方法为:

11、步骤一、提供如上所述温度获取系统,并在待测铸坯上安装温度传感器和温度记录装置;

12、步骤二、将待测铸坯送入加热炉加热,加热过程中,温度传感器实时检测待测铸坯的上表面温度tu、芯部温度tc和下表面温度td,并将各温度信号传输至温度记录装置内存储并向外传输;同时水箱内的冷却水对记录仪进行冷却;

13、步骤三、当检测到待测铸坯加热到目标温度后,将待测铸坯从加热炉中取出,此时待测铸坯温度均匀;

14、步骤四、通过传输辊道将待测铸坯运输至温度模拟装置内冷却,使待测铸坯芯部温度tc、上表面温度tu、下表面温度td与自连铸工序送来的铸坯内外热装温度相同;当检测到|tc-400|410℃、|tu-500|410℃、|td-500|410℃时,关闭控制阀门,将待测铸坯与其他相同热装温度的待测铸坯经传输辊道运送至加热炉中,重复步骤二对待测铸坯进行加热,加热过程中温度传感器实时检测温度并将温度传输至记录仪,记录仪记录的温度即为热装待测铸坯在加热炉内加热过程的温度;

15、步骤五、当待测铸坯的上表面温度达到目标加热温度后,将待测铸坯从加热炉中取出。

16、按上述方案,待测铸坯冷却时,通过往复辊道控制待测铸坯的前后移动。

17、本发明的有益效果为:

18、(1)本发明可模拟热装待测铸坯的温度变化过程,能够实现热装连铸坯在加热炉内加热过程中实时温度的在线跟踪测量,继而总结温度变化规律,指导目前低碳背景下的热装连铸坯炉内加热工艺优化及加热炉二级模型校验和修正。

19、(2)本发明中温度记录装置的记录仪设计水冷构件,可在高温待测铸坯状态下补充水箱内的冷却水,对记录仪进行实时冷却,可以满足多次测量,节省测量成本,在短时间低成本下可获得热装过程中的铸坯炉内热过程参数;补水过程无需拆卸水箱,操作成本低。

20、(3)本发明中温度传感器通过卡接卡套接头固定在铸坯上,安装牢固,可避免铸坯在辊道运输过程中受到震动,造成温度传感器头部松动,继而产生测温不准的问题。

技术特征:

1.一种热装待测铸坯加热过程温度获取系统,其特征在于,包括温度传感器、温度记录装置、加热炉和温度模拟装置,在待测铸坯的上表面、中心及下表面分别布置测温点,测温点处对应开设测温孔,温度传感器的测量端固定在各测温孔内,用于检测待测铸坯的上表面温度、中心温度和下表面温度;温度传感器的数据传输端与温度记录装置相连,温度记录装置固定在待测铸坯上,用于记录温度传感器发送的温度数据;所述加热炉与温度模拟装置之间设有用于输送待测铸坯的传输辊道;加热炉用于对待测铸坯进行加热,加热后的待测铸坯经传输辊道进入所述温度模拟装置;所述温度模拟装置用于对待测铸坯冷却,使待测铸坯的温度与连铸工序的待测铸坯内外热装温度相同。

2.如权利要求1所述的温度获取系统,其特征在于,所述温度记录装置包括水箱和记录仪,所述水箱内设腔体,腔体内装有冷却水,记录仪浸没于冷却水内,且记录仪的一端固定在水箱内壁;所述腔体与补水管连通,补水管穿出水箱;所述水箱还开设有连通腔体与外界的排气孔。

3.如权利要求2所述的温度获取系统,其特征在于,所述水箱包括外壳体、内壳体和保温层,所述保温层设于内外壳体之间。

4.如权利要求2所述的温度获取系统,其特征在于,所述排气孔位于水箱顶部。

5.如权利要求1所述的温度获取系统,其特征在于,所述温度模拟装置包括往复辊道、喷淋组件和供水管路;喷淋组件设于往复辊道的上方和下方;喷淋组件与供水管路连通;供水管路上设有控制阀门和压力计。

6.如权利要求5所述的温度获取系统,其特征在于,所述喷淋组件包括供水支管和喷嘴,喷嘴间隔布置在供水支管上;所述供水支管与供水管路连通。

7.如权利要求1所述的温度获取系统,其特征在于,所述温度传感器的测量端通过卡套接头固定在待测铸坯的测温孔内,温度传感器的接线端与温度记录装置相连。

8.如权利要求1所述的温度获取系统,其特征在于,所述温度传感器为铠装热电偶。

9.一种热装待测铸坯加热过程温度获取方法,其特征在于,该方法为:

10.如权利要求9所述的热装待测铸坯加热过程温度获取方法,其特征在于,待测铸坯冷却时,通过往复辊道控制待测铸坯的前后移动。

技术总结

本发明公开了一种热装待测铸坯加热过程温度获取系统,包括温度传感器、温度记录装置、加热炉和温度模拟装置,在待测铸坯的上表面、中心及下表面分别布置测温点,测温点处对应开设测温孔,温度传感器的测量端固定在各测温孔内,用于检测待测铸坯的上表面温度、中心温度和下表面温度;温度传感器的数据传输端与温度记录装置相连,温度记录装置固定在待测铸坯上;所述加热炉与温度模拟装置之间设有用于输送待测铸坯的传输辊道。本发明还提供了一种热装待测铸坯加热过程温度获取方法。本发明的有益效果为:本发明可模拟热装待测铸坯的温度变化过程,能够实现热装连铸坯在加热炉内加热过程中实时温度的在线跟踪测量,继而总结温度变化规律。

技术研发人员:宋中华,刘颖昊,曹炳雷,陈超,康凌晨,黎洁,易祥

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!