一种解决复杂结构铸造箱体油道深处渗漏油的方法与流程

本发明涉及一种解决复杂结构铸造箱体油道深处渗漏油的方法。

背景技术:

1、变速箱箱体铸件体积大、结构复杂、凸台多;薄、厚断面过渡突然,金属液体流动通道弯曲,变截面的细长通道多;导致铸造时存在较多的孤立热节,经常出现浇不足、疏松、缩孔等问题。箱体油道精加工完后,油道深处经常出现渗、漏油现象。

2、因油道渗、漏油位置距离箱体端面较远,无法采用传统的补焊方式来解决箱体油道渗、漏油问题。

技术实现思路

1、为了解决上述技术问题,本发明提供一种解决复杂结构铸造箱体油道深处渗漏油的方法。

2、本发明的技术方案是:

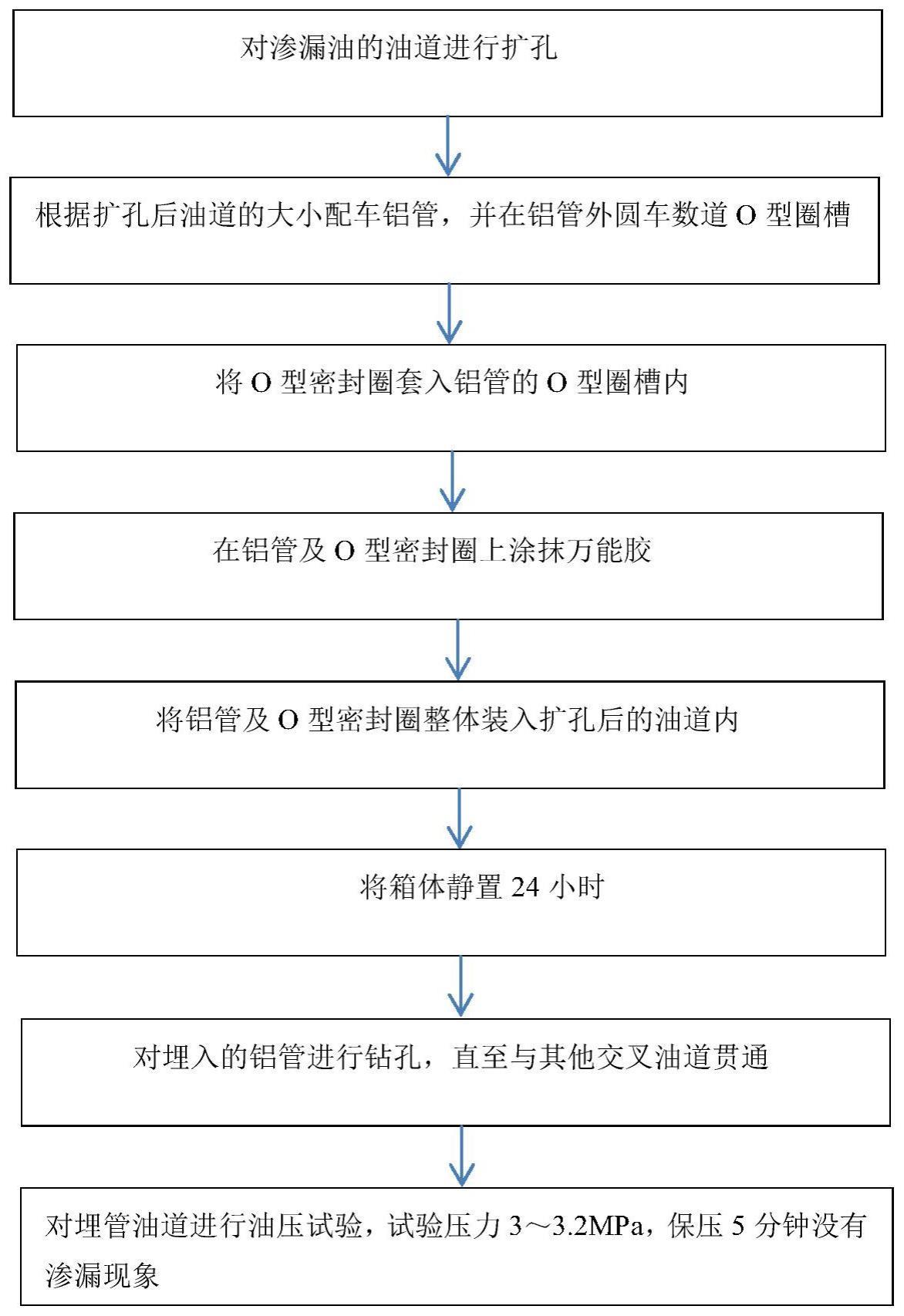

3、一种解决复杂结构铸造箱体油道深处渗漏油的方法,包括以下步骤:

4、步骤s1,对渗漏油的油道进行扩孔;

5、步骤s2,根据扩孔后油道的大小配车铝管,并在铝管外圆车数道o型圈槽;

6、步骤s3,将o型密封圈套入铝管的o型圈槽内;

7、步骤s4,在铝管及o型密封圈上涂抹万能胶;

8、步骤s5,将铝管及o型密封圈整体装入扩孔后的油道内;

9、步骤s6,将箱体静置24小时;

10、步骤s7,对埋入的铝管进行钻孔,直至与其他交叉油道贯通;

11、步骤s8,对埋管油道进行油压试验,试验压力3~3.2mpa,保压5分钟没有渗漏现象。

12、进一步的,所述的步骤s1中扩孔后的油道孔径比原来大4~6mm。

13、进一步的,所述的步骤s2中铝管的外径比扩孔后的油道内径小0.2~0.3mm。

14、进一步的,所述的步骤s2中铝管材料与箱体所用材料一致。

15、进一步的,所述的步骤s2中铝管外圆上的o型圈槽数量为2~5条、深度为1~1.5mm,宽度为1~2mm,铝管盲孔端倒角c0.5。

16、进一步的,所述的步骤s2中铝管外圆上o型圈槽的间距为20~50mm。

17、进一步的,所述的步骤s4中箱体扩孔后的油道和配车好的铝管用丙酮清洗干净,待丙酮风干后,再涂上万能胶,再将铝管的盲孔端朝内装入扩孔后的油道孔内。

18、本发明的有益效果是:本发明对渗漏油的油道进行扩孔,并对油道内的铝管车数道o型圈槽,将o型密封圈套入o型圈槽内;能有效解决箱体油道渗、漏油问题,减少了箱体报废数量,节约了生产成本。

技术特征:

1.一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,所述的步骤s1中扩孔后的油道孔径比原来大4~6mm。

3.根据权利要求1所述的一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,所述的步骤s2中铝管的外径比扩孔后的油道内径小0.2~0.3mm。

4.根据权利要求1所述的一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,所述的步骤s2中铝管材料与箱体所用材料一致。

5.根据权利要求1所述的一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,所述的步骤s2中铝管外圆上的o型圈槽数量为2~5条、深度为1~1.5mm,宽度为1~2mm,铝管盲孔端倒角c0.5。

6.根据权利要求1所述的一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,所述的步骤s2中铝管外圆上o型圈槽的间距为20~50mm。

7.根据权利要求1所述的一种解决复杂结构铸造箱体油道深处渗漏油的方法,其特征在于,所述的步骤s4中箱体扩孔后的油道和配车好的铝管用丙酮清洗干净,待丙酮风干后,再涂上万能胶,再将铝管的盲孔端朝内装入扩孔后的油道孔内。

技术总结

本发明公开了一种解决复杂结构铸造箱体油道深处渗漏油的方法,其步骤为:对渗漏油的油道进行扩孔;根据扩孔后油道的大小配车铝管,并在铝管外圆车数道O型圈槽;将O型密封圈套入铝管的O型圈槽内;在铝管及O型密封圈上涂抹万能胶;将铝管及O型密封圈整体装入扩孔后的油道内;将箱体静置24小时;对埋入的铝管进行钻孔,直至与其他交叉油道贯通;对埋管油道进行油压试验,试验压力3~3.2MPa,保压5分钟没有渗漏现象。本发明易实施,能有效解决箱体油道渗、漏油问题,减少了箱体报废数量,节约了生产成本。

技术研发人员:耿洋茉,刘子聪,孙光军,骆先梅,田凯,吴昌硕,袁剑平

受保护的技术使用者:江麓机电集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!