一种加强超声检测方法及其用途与流程

本申请涉及超声检测的,具体涉及一种加强超声检测方法及其用途。

背景技术:

1、复合钢板拥有贵重金属的耐蚀性等特殊性能,可以用来替代钛或者不锈钢等贵重金属,在保证技术要求的同时能够大幅度降低成本,具有很大的经济价值。因此复合钢板在石油、化工、航海、医疗、食品行业和军工生产等领域中得到了越来越广泛的应用,当复合钢板在石油、化工等具有重大危险的环境中使用时,通常采用复合钢板制备压力容器,在制备过程中需要进行必要的焊接,因此焊缝的质量和复合钢板的质量都关系到了压力容器的运行状况和安全水平。由复合钢板制备的压力容器在使用过程中既需要承受压力,又需要承装具有强腐蚀性的材料,一旦压力容器存在焊缝缺陷,其造成的后果是非常严重的,因此对复合钢板的焊缝进行无损检测是非常重要的。

2、为了解决上述问题,无损检测标准nb/t 47013.3-2015《承压设备无损检测》5.3节中规定了承压设备用板材超声检测方法和质量分级,也给出了调节灵敏度的试块,适用厚度为6mm~250mm,但是在复合前钢板的超声检测当中,检测灵敏度不高,一些特殊危害性缺陷检出率较低。同时基材钢板经过爆炸复合制造成复合钢板后,后期只检测复合钢板的贴合率,对复合后基材钢板的内部缺陷,缺乏合理的检测方法以及评价标准。

技术实现思路

1、为了解决上述技术缺陷之一,本申请实施例中提供了一种加强超声检测方法及其用途。

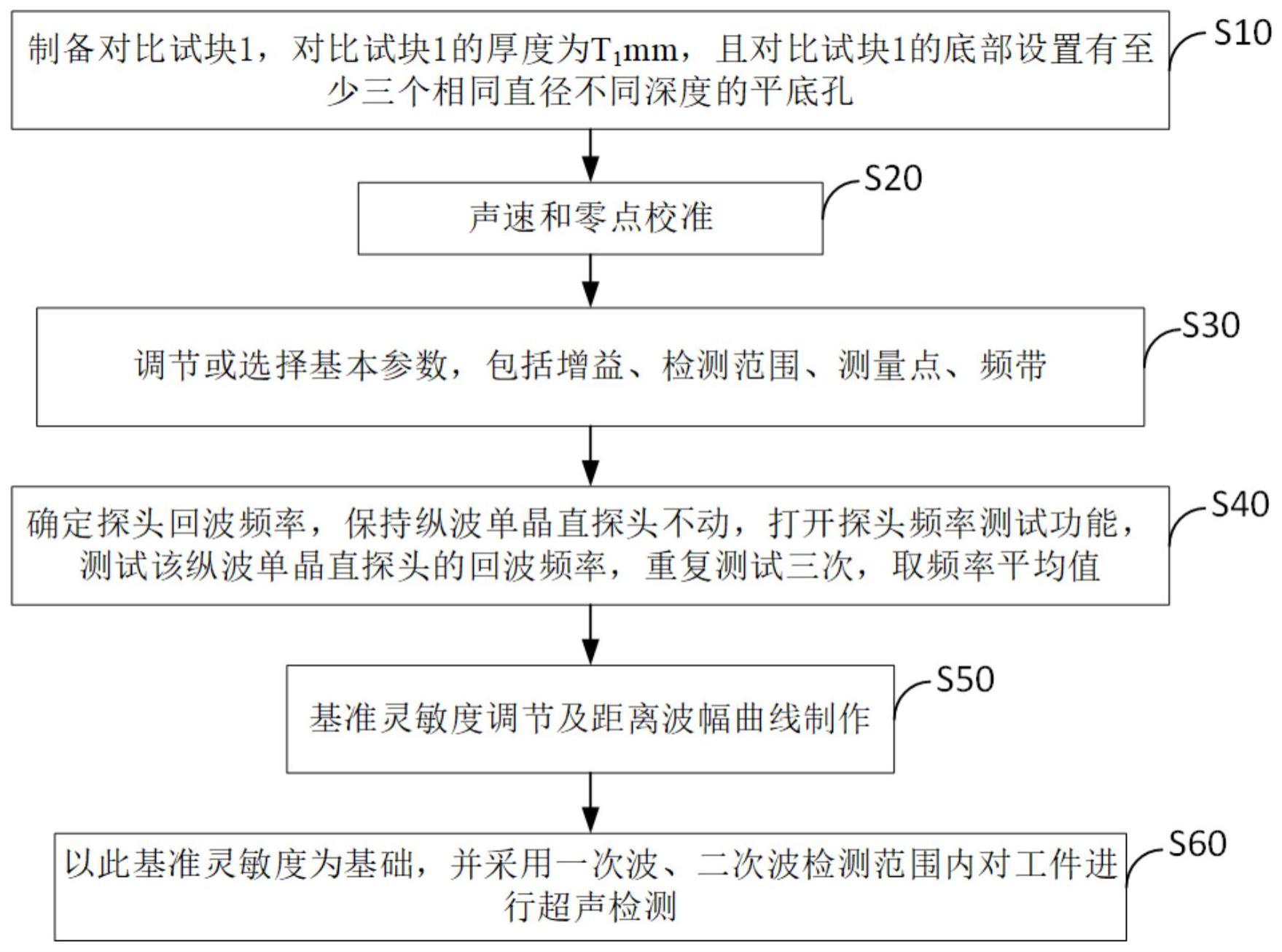

2、根据本申请实施例的第一个方面,提供了一种加强超声检测方法,包括以下步骤:

3、s10,制备对比试块1,对比试块1的厚度为t1mm,且对比试块1的底部设置有至少三个相同直径不同深度的平底孔;

4、s20,声速和零点校准;

5、s30,调节或选择基本参数:包括增益、检测范围、测量点、频带;

6、将纵波单晶直探头放置在工件或对比试块1上的完好区域,使工件或对比试块1的一次底波b1的回波幅度达到满屏的80%后,再增加增益10db;

7、s40,确定探头回波频率,保持纵波单晶直探头不动,打开探头频率测试功能,测试该纵波单晶直探头的回波频率,重复测试三次,取频率平均值;

8、s50,基准灵敏度调节及距离波幅曲线制作;

9、s60,以此基准灵敏度为基础,并在一次波、二次波检测范围内对工件进行超声检测。

10、优选地,所述步骤s50,基准灵敏度调节,具体包括:

11、s501,制作dac曲线,制作并记录纵波单晶直探头在平底孔处的dac曲线;

12、s502,调整评定线el、定量线sl和判废线rl的位置;

13、s503,确定表面补偿;

14、s504,确定基准灵敏度:以一次波检测范围内最大声程处的评定线高度不低于满屏的20%,二次波检测范围内最大声程处的评定线高度不低于满屏的10%作为基准灵敏度作为基准灵敏度;即深度t1mm处的评定线高度不低于满屏的20%,二倍深度2t1mm处的评定线高度不低于满屏的10%。

15、更优选地,所述步骤s502,调整评定线、定量线和判废线,具体包括:

16、dac曲线中平底孔的最大深度≥2t1;

17、若:2t1>200mm,则调整评定线为φ5dac-16db、定量线为φ5dac-8db、判废线为φ5dac-2db;

18、否则:调整评定线为φ5dac-20db、定量线为φ5dac-12db、判废线为φ5dac-6db。

19、优选地,所述步骤s503,确定表面补偿,具体包括:

20、若对比试块1与工件的厚度差≤min(±4mm,10%*t1),则其底波达满屏80%仪器增益差即为表面补偿△b1;

21、若对比试块1与工件的厚度差>min(±4mm,10%*t1),且t1>3n,n=d2/4λ,则表面补偿为:△b2=20*log(t2/t1)+△b1;

22、式中:

23、n为理论近场区长度,d为纵波单晶直探头中晶片的标称直径,λ为实测回波频率对应的波长,t2为工件厚度,t1为对比试块1厚度。

24、优选地,所述步骤s60,以此基准灵敏度为标准对工件进行超声检测,具体包括:

25、s601,将纵波单晶直探头放置于工件上;

26、s602,在所述基准灵敏度下,若噪声低于满屏的5%时,增加至少6db;

27、s603,调节声程范围,使得工件的一次底波、二次底波均出现在仪器显示屏幕上;

28、s604,调取数字机双闸门模式:a闸门调节至满屏的20%,观察5mm至b1之间的回波信号;b闸门调节至满屏的10%,观察b2-10mm至b2之间的回波信号;

29、s605,基准灵敏度下,缺陷一次信号幅度f1超过满屏刻度的20%的,缺陷二次信号幅度f2超过满屏刻度的10%,且指示长度超过20mm的,需要记录其位置、尺寸大小、波幅。

30、优选地,所述步骤s20,声速和零点校准,具体包括:

31、s201,声速校准:将纵波单晶直探头放置在工件或对比试块1上的完好区域,当对比试块的底面一次回波b1的回波幅度达到满屏的80%,且回波信号不移出屏幕时,保持纵波单晶直探头不动,调节超声检测声程范围,并使对比试块的一次底波b1和二次底波b2同时出现在屏幕上,调取数字机双闸门模式,使得闸门a锁定一次回波b1,闸门b锁定二次回波b2,手动调节声速使得两闸门声程差为t1mm,则声速测试完成;

32、s202,零点校准:调节纵波单晶直探头延迟或零点,使得闸门a显示声程为t1mm,则零点测试完成。

33、根据本申请实施例的第二个方面,提供了一种用于钢板或复合后基材钢板的如上面任一项所述的加强超声检测的方法。

34、采用本申请实施例中提供的加强超声检测方法能够加强超声检测系统的检测能力,且操作方便,在室内或室外都可以进行现场检测、调试和系统复核。通过纵波单晶直探头在工件或对比试块1上进行声速和零点的校准、调节增益、确定探头频率、基准灵敏度调节,为后期缺陷检测做好了准备工作,不仅能够解决现有技术中钢板检测灵敏度不高的问题,还能够用于检测复合钢板中基材钢板的缺陷,可以在焊缝检测前确定复合钢板中基材钢板的超声检测基准灵敏度,解决了现有技术中缺乏对复合后基材钢板的检测方法和评定方法的问题。采用上述检测方法还能够增加纵波单晶直探头可探测的检测范围,降低了单晶直探头检测盲区。可以有效检出工件边缘及坡口预定线边缘100mm范围内条状分层、夹杂、线性偏析等缺陷,还可以检测在役、在线检测设备工件中部和边缘夹杂物分布情况。

技术特征:

1.一种加强超声检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的加强超声检测方法,其特征在于,所述步骤s50,基准灵敏度调节,具体包括:

3.根据权利要求2所述的加强超声检测方法,其特征在于,所述步骤s502,调整评定线、定量线和判废线,具体包括:

4.根据权利要求2所述的加强超声检测方法,其特征在于,所述步骤s503,确定表面补偿,具体包括:

5.根据权利要求2所述的加强超声检测方法,其特征在于,所述步骤s60,以此基准灵敏度为标准对工件进行超声检测,具体包括:

6.根据权利要求1所述的加强超声检测方法,其特征在于,所述步骤s20,声速和零点校准,具体包括:

7.一种用于钢板或复合后基材钢板的如权利要求1~6中任一项所述的加强超声检测的方法。

技术总结

本申请实施例提供一种加强超声检测方法及其用途,其中加强超声检测方法包括以下步骤:S10,制备对比试块1,对比试块1的厚度为T<subgt;1</subgt;mm,且对比试块1的底部设置有多个不同深度的平底孔;S20,声速和零点校准;S30,调节或选择增益、检测范围、测量点、频带等基本参数;S40,确定探头回波频率,保持纵波单晶直探头不动,打开探头频率测试功能,测试该纵波单晶直探头的回波频率,重复测试三次,取频率平均值;S50,基准灵敏度调节及距离波幅曲线制作;S60,以此基准灵敏度为基础,在检测范围内对工件进行超声检测;具有能够加强超声检测系统的检测能力,且操作方便,能够对钢板和复合钢板中基材钢板的缺陷进行检测的有益效果,适用于超声检测的技术领域。

技术研发人员:罗琅,罗煦睿,侯玉亮,燕辉,刘娟

受保护的技术使用者:罗琅

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!