一种飞机导管装配间隙数字化检测系统及方法与流程

本发明属于机械装配,尤其涉及是一种飞机导管装配间隙数字化检测系统及方法。

背景技术:

1、导管装配间隙是指两根导管之间的最小空间距离,正确的间隙可以确保导管连接紧密,也能避免导管在受到大载荷、长时间飞行后发生磨损和断裂。因此,导管间隙测量的准确性对飞机安全和性能至关重要,是飞机制造和维护过程中至关重要的环节。

2、目前,飞机导管装配间隙检查主要采用塞尺、直尺等工具,其测量精度低,测量结果也难以被记录和追溯,并且对于某些遮挡严重的工况也难以测量。近年来,随着飞机装配质量对导管间隙测量精度要求的提高,以及越来越多的成品,复杂电缆对导管间隙测量空间的干扰,现有测量方法已难以满足现代航空制造业对飞机导管装配间隙的测量需求。因此,设计一种能实现复杂遮挡环境下的飞机导管装配间隙高精度数字化检测方法,对于保证导管装配质量愈加重要。

技术实现思路

1、本发明的目的在于针对上述飞机装配技术的发展需求,提出一种飞机导管装配间隙数字化检测系统及方法,具体技术方案如下:

2、一种飞机导管装配间隙数字化检测系统,包括:

3、全局测量装置:用于构建全局测量控制网,统一测量数据;

4、移动机械工装:用于支持力拖动控制;移动机械工装上设置有特征结构,以供全局测量装置识别和定位;

5、终端测量组件:安装于移动机械工装上,用于获取被测间隙相关导管的表面三维点云,进而得到被测间隙相关导管直线段的空间姿态;

6、结构光投射器:与终端测量组件通信连接,用于手持向指定区域投射已知编码信息的线结构光条纹,以支持终端测量组件获取线结构光条纹图像。

7、工控机:与全局测量装置、移动机械工装、终端测量组件和结构光投射器通信连接,用于控制整个测量流程以及实现测量数据的储存和可视化。

8、优选的,所述全局测量装置包括支撑架和识别装置,识别装置安装于支撑架上;识别装置为视觉相机、激光跟踪仪和igps中的一种或多种。

9、优选的,所述移动机械工装包括程控关节臂和移动定位底座;程控关节臂的底部安装于移动定位底座上,程控关节臂的顶部用于安装终端测量组件。

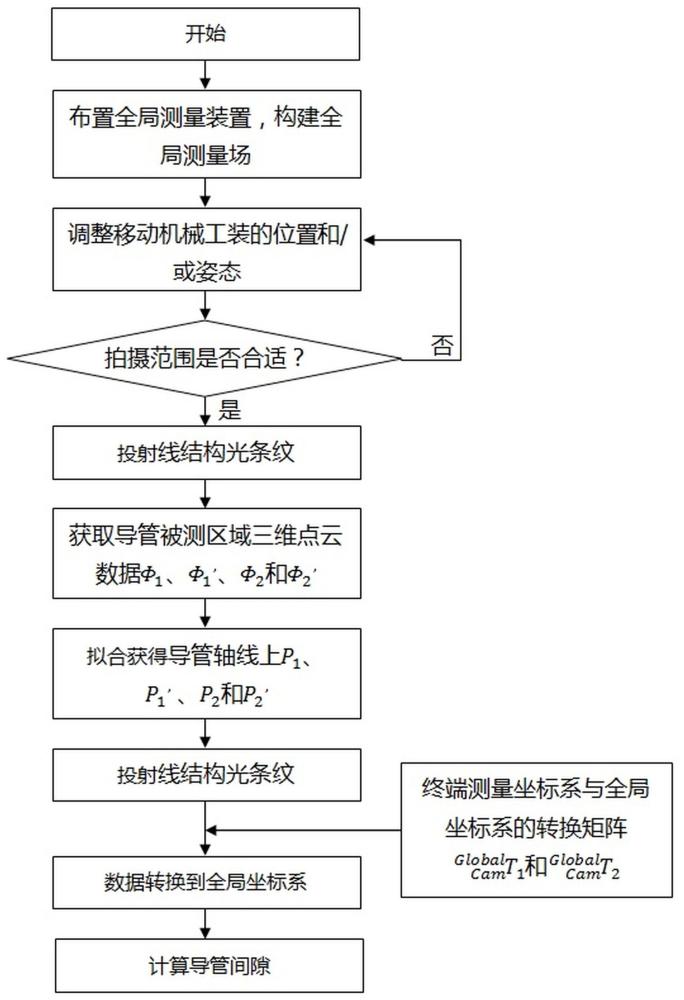

10、基于上述一种一种飞机导管装配间隙数字化检测系统,本技术方案提出一种飞机导管装配间隙数字化检测方法,包括以下步骤:

11、s1,在飞机待测舱位周围布置全局测量装置,配合工控机构建舱内导管安装间隙测量的全局测量场;

12、s2,将终端测量组件安装在移动机械工装上,并调整移动机械工装的位置和/或姿态,使第一导管和第二导管的被测直线段处于终端测量组件的可视范围内;

13、s3,通过结构光投射器向第一导管和第二导管的被测直线段分别投射两条线结构光条纹,并同步触发终端测量组件拍摄线结构光条纹图像,获取被测区域三维点云数据φ1、φ1′、φ2和φ2′;其中,φ1和φ1′表示第一导管两个线结构光投射区域的点云数据;φ2和φ2′表示第二导管两个线结构光投射区域的点云数据;

14、s4,基于点云数据φ1、φ1′、φ2和φ2′,计算出第一导管和第二导管的被测直线段间隙。

15、5.如权利要求4所述一种飞机导管装配间隙数字化检测方法,其特征在于,所述步骤s4中,计算第一导管和第二导管的被测直线段间隙包括以下步骤:

16、s41,利用点云数据φ1、φ1′、φ2和φ2′,按椭圆拟合方法获得第一导管轴线上p1和p1′两个点以及第二导管轴线上p2和p2′两个点在终端测量坐标系下的坐标;

17、s42:将点p1、p1′、p2和p2′在终端测量坐标系下的坐标转换到全局坐标系中;

18、s43,利用点p1、p1′、p2和p2′在全局坐标系下的坐标,计算出第一导管与第二导管之间的间隙。

19、6.如权利要求5所述一种飞机导管装配间隙数字化检测方法,其特征在于,所述步骤s42中,是通过变换矩阵将点p1、p1′、p2和p2′在终端测量坐标系下的坐标转换到全局坐标系;点p1、p1′、p2和p2′在终端测量坐标系下的坐标分别为(xc1,yc1,zc1)、(x′c1,y′c1,z′c1)、(xc2,yc2,zc2)和(x′c2,y′c2,z′c2),则有:

20、

21、

22、其中:(xg1,yg1,zg1)、(x′g2,y′g2,z′g2)、(xg2,yg2,zg2)和(x′g2,y′g2,z′g2)分别为点p1、p1′、p2和p2′在全局坐标系下的坐标。

23、7.如权利要求6所述一种飞机导管装配间隙数字化检测方法,其特征在于:所述移动机械工装包括程控关节臂和移动定位底座;程控关节臂的底部安装于移动定位底座上,程控关节臂的顶部用于安装终端测量组件,则有:

24、

25、

26、其中,和为终端测量坐标系与程控关节臂坐标系的转换矩阵;和为程控关节臂坐标系与移动定位底座坐标系的转换矩阵;和为移动定位底座坐标系与全局坐标系之间的转换矩阵。

27、8.如权利要求6所述一种飞机导管装配间隙数字化检测方法,其特征在于,所述步骤s43,计算第一导管与第二导管之间的间隙包括以下步骤:

28、s43-1,计算出第一导管和第二导管被测直线段的在全局坐标系下的方向向量和

29、

30、

31、s43-2,基于向量和计算间隙d,则有:

32、

33、其中:po为第一导管直线段上任意一点,pt为第二导管直线段上任意一点,为po到pt的向量。

34、本发明的有益效果:

35、1)相对于传统的测量方式使用的测量工具,本技术方案提出一种飞机导管装配间隙数字化检测系统,组成结构简单、成本低,使用方便易上手,对工作经验要求不高。检测系统中的全局测量装置、移动机械工装、终端测量组件和结构光投射器配合工控机,实现将导管装配间隙检测工作,提高了导管装配间隙检测工作的自动化程度,具有更高的测量精度,且测量结构方便记录、展示和追溯。

36、2)相对于产痛的测量方式,本技术方案基于专有的飞机导管装配间隙数字化检测系统,提出了飞机导管装配间隙数字化检测方法,只需简单的坐标转换,即可实现待测间隙的高精测量结果,支持在遮挡严重的工况下实施,对飞机的高质量装配具有重要意义。

技术特征:

1.一种飞机导管装配间隙数字化检测系统,其特征在于,包括:

2.如权利要求1所述一种飞机导管装配间隙数字化检测系统,其特征在于:所述全局测量装置包括支撑架和识别装置,识别装置安装于支撑架上;识别装置为视觉相机、激光跟踪仪和igps中的一种或多种。

3.如权利要求1所述一种飞机导管装配间隙数字化检测系统,其特征在于:所述移动机械工装包括程控关节臂和移动定位底座;程控关节臂的底部安装于移动定位底座上,程控关节臂的顶部用于安装终端测量组件。

4.如权利要求1所述一种飞机导管装配间隙数字化检测方法,其特征在于,采用了如权利要求1或2所述一种飞机导管装配间隙数字化检测系统,包括以下步骤:

5.如权利要求4所述一种飞机导管装配间隙数字化检测方法,其特征在于,所述步骤s4中,计算第一导管和第二导管的被测直线段间隙包括以下步骤:

6.如权利要求5所述一种飞机导管装配间隙数字化检测方法,其特征在于,所述步骤s42中,是通过变换矩阵将点p1、p1′、p2和p2′在终端测量坐标系下的坐标转换到全局坐标系;点p1、p1′、p2和p2′在终端测量坐标系下的坐标分别为(xc1,yc1,zc1)、(x′c1,y′c1,z′c1)、(xc2,yc2,zc2)和(x′c2,y′c2,z′c2),则有:

7.如权利要求6所述一种飞机导管装配间隙数字化检测方法,其特征在于:所述移动机械工装包括程控关节臂和移动定位底座;程控关节臂的底部安装于移动定位底座上,程控关节臂的顶部用于安装终端测量组件,则有:

8.如权利要求6所述一种飞机导管装配间隙数字化检测方法,其特征在于,所述步骤s43,计算第一导管与第二导管之间的间隙包括以下步骤:

技术总结

本发明属于机械装配技术领域,尤其涉及是一种飞机导管装配间隙数字化检测系统及方法,检测装置包括全局测量装置、程控关节臂、移动定位底座、终端测量组件、结构光投射器和工控机。全局测量装置提供统一的全局坐标系;程控关节臂给终端测量组件提供稳定测量平台;移动定位底座上布设有特征结构,能被全局测量装置精确的识别与定位;终端测量组件用于获得待测间隙相关导管表面的三维点云;结构光投射器用于向指定区域投射已知编码信息的线结构光。本技术方案检测系统,组成结构简单、成本低,使用方便易上手,对工作经验要求不高,结合本技术方案提出的检测方法,解决了现有技术存在的测量精度低、结果不可追溯、可达性低的问题。

技术研发人员:陈洪宇,杨林志,申皓,聂海平

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!