一种自动化涡流检测装置及其检测方法与流程

本发明属于无损检测,具体涉及一种自动化涡流检测装置及其检测方法。

背景技术:

1、航空发动机低压涡轮轴是航空发动机涡轮转子的关键轴类零件,为细长空心结构,通常长度一般都不小于1.5米,所受载荷比较复杂,一般采用钢类材料或高温合金材料(例如c250和gh4169)等,因此在制造和修理阶段中均需采用无损检测方式以确保产品的质量状态。

2、低压涡轮轴在制造和修理阶段通常采用超声波检测、荧光检测或磁粉检测。在制造阶段零件毛坯状态时采用超声波检测零件的内部缺陷,在机械加工后或修理时采用荧光检测或磁粉检测零件的表面缺陷。由于现有荧光检测和磁粉检测技术受限,无法对该类零件的内壁实施检测,因此导致该类零件的内壁表面缺陷无法得到有效的监控。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种自动化涡流检测装置及其检测方法,检测低压涡轮轴的内壁表面及近表面缺陷。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

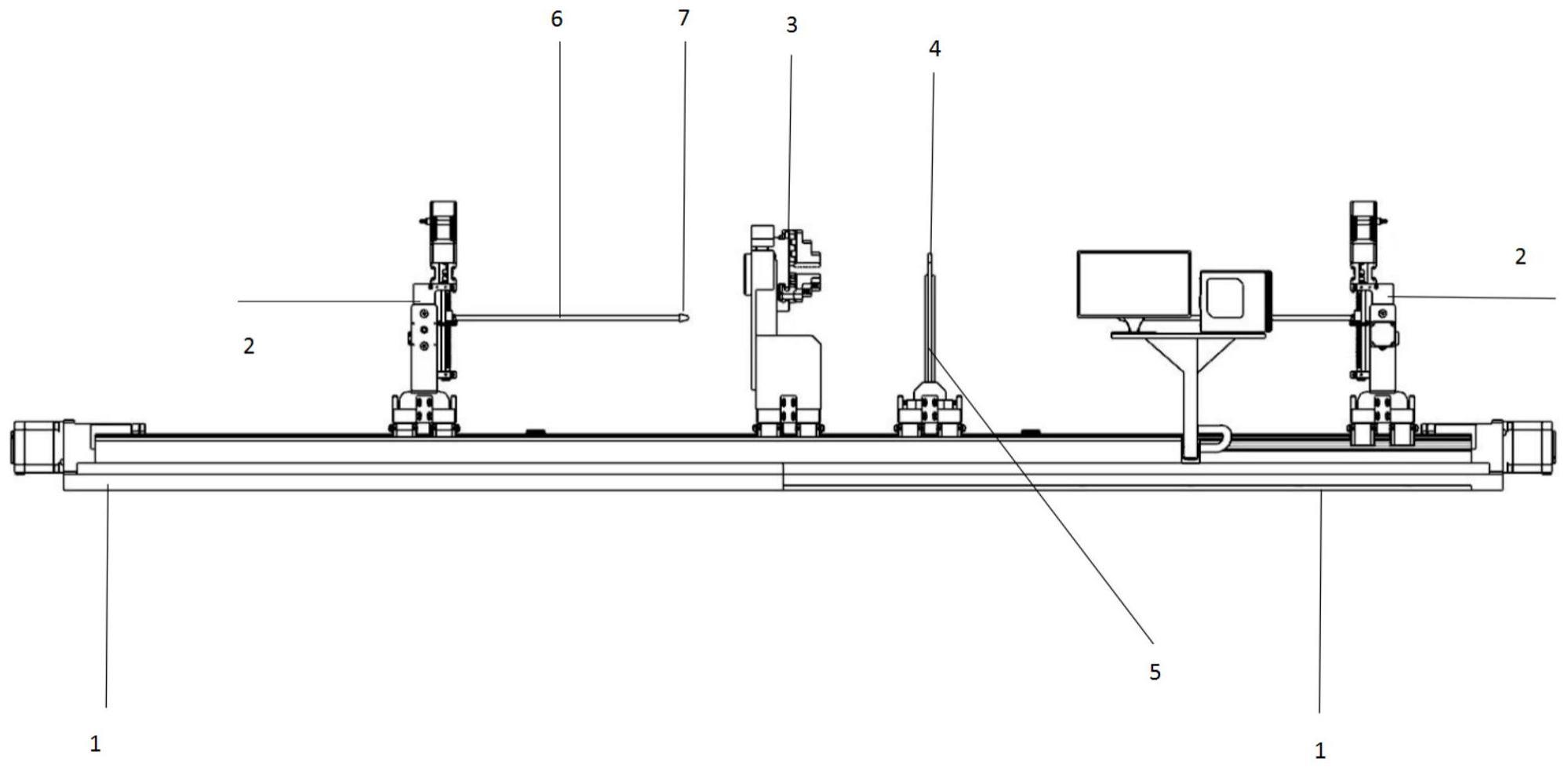

3、本发明公开了一种自动化涡流检测装置,包括设备基座、机械扫查单元、转台、机械控制单元、涡流检测仪、涡流c扫描控制系统和pc微机系统,机械控制单元控制机械扫查单元和转台运动;

4、机械扫查单元包括滑动设置于设备基座顶部两端的机械扫查单元本体,机械扫查单元本体朝向转台一侧滑动设有金属管,金属管连有探头,探头为放置式单通道检测线圈或阵列式探头;探头的检测数据被涡流检测仪获取,通过涡流c扫描控制系统分析,通过pc微机系统处理;

5、转台设置于两个机械扫查单元本体之间,用于夹持被检工件。

6、优选地,设备基座上设置有平板对比试样支撑架。

7、优选地,设备基座采用铸钢方式制作得到。

8、优选地,设备基座上设置有导轨,机械扫查单元本体、转台和平板对比试样支撑架均设置于导轨上。

9、优选地,两侧的金属管的长度大于被检工件的1/2长度,直径小于被检工件的内径,长度方向与设备基座的长度方向一致。

10、优选地,金属管末端柔性连接有探头基座,探头基座与探头弹性连接。

11、优选地,针对内径变化或距离内径一致且轴向长度<0.75米的部位,采用放置式单通道检测线圈进行检测;针对内径一致且轴向长度≥0.75米的部位,采用阵列式探头进行检测。

12、本发明还公开了上述一种自动化涡流检测装置的检测方法,步骤如下:

13、1)根据被检工件内壁结构划分检测区域,选择对应的探头和对比试样,通过检测对比试样,调节装置的灵敏度;其中,所述对比试样与被检工件材料成分、热处理状态和表面状态相同,采用放置式单通道检测线圈调节检测灵敏度时,使用有人工刻槽的平板试样或具有一组人工刻槽的环形试样;采用阵列式探头调节检测灵敏度时,使用具有多组人工刻槽的环形试样;

14、2)将被检工件固定于转台上,将选择的探头安装于金属管末端,通过机械控制单元控制金属管,使金属管能够伸入被检工件内部;

15、3)通过机械控制单元控制转台上的被检工件匀速旋转,控制探头轴向匀速运动;

16、4)通过探头检测被检工件内壁对应区域,通过涡流检测仪获取检测数据,通过涡流c扫描控制系统分析检测数据,通过pc微机系统处理数据;

17、5)根据被检工件下一个需要检测的区域,调整机械控制单元的控制参数,更换安装对应的探头继续检测,直至完成被检工件所有区域的缺陷检测。

18、优选地,平板试样的制备方法为:采用电火花的方法在对比试样中间位置加工人工刻槽,人工刻槽的深度尺寸为0.2~0.5mm,宽度为0.1~0.13mm,长度为2~5mm。

19、优选地,采用电火花的方法在环形试样内壁加工一组轴向/周向连续均匀分布的人工刻槽,得到具有一组人工刻槽的环形试样;采用电火花的方法在环形试样内壁加工多组轴向/周向连续均匀分布的人工刻槽,得到具有多组人工刻槽的环形试样;

20、其中,每组人工刻槽包括一个轴向槽和一个周向槽,轴向槽和周向槽的深度尺寸为0.2~0.5mm,宽度为0.1~0.13mm,长度为2~5mm。

21、与现有技术相比,本发明具有以下有益效果:

22、本发明提供的一种自动化涡流检测装置,将涡流检测系统与自动化机械扫查单元集成,实现轴类零件内壁表面及近表面缺陷的检测。在整个装置中,设置于设备基座两端的机械扫查单元本体,一是能够同时进行检测被检工件内壁表面及近表面缺陷,提高检测效率,二是能够防止单侧金属管较长且长期使用后造成的挠度不稳定问题,保证检测精度。在设备基座上运动的机械扫查单元上连接能够运动的金属管,使得金属管能够伸入被检工件内部,并根据被检部位结构进行实时随动检测,能够实现对轴类零件内壁表面及近表面缺陷的检测。针对轴类零件不同的内壁结构,提供可替换的放置式单通道检测线圈和阵列式探头,能够针对被检工件内壁的不同结构进行缺陷检测。结合涡流检测仪、涡流c扫描控制系统和pc微机系统获取、分析并处理检测数据,从而针对被检工件内壁不同结构的型面进行分区分段检测,提高检测精准度。

23、本发明提供的一种自动化涡流检测装置的检测方法,当采用自动化涡流检测装置对低压涡轮轴内壁进行自动化涡流检测时,根据内壁不同结构的型面进行分区分段检测,根据被检部位型面结构特征选择合适的探头,能够确保自动化检测过程中探头线圈部位与任意被检部位能形成良好的电磁耦合效果,进而保证检测的精准性和高效性。根据选择的探头制备对应的平板试样或环形试样,能够保证装置的检测灵敏度和准确性。结合涡流检测仪、涡流c扫描控制系统和pc微机系统获取、分析并处理检测数据,最终以c扫输出检测结果,通过对分段进行缺陷检测,实现对低压涡轮轴内壁的全覆盖涡流检测,能够填补该型零件内壁一直无法进行无损检测的技术空白。结合该装置进行自动化检测,整个检测过程简单、易操作、检测稳定性及可靠性非常高,不仅能够减小手工操作对检测结果的其他干扰因素,同时也能节约大量的人力和人员劳动强度。

技术特征:

1.一种自动化涡流检测装置,其特征在于,包括设备基座(1)、机械扫查单元(2)、转台(3)、机械控制单元、涡流检测仪、涡流c扫描控制系统和pc微机系统,机械控制单元控制机械扫查单元(2)和转台(3)运动;

2.根据权利要求1所述的一种自动化涡流检测装置,其特征在于,设备基座(1)上设置有平板对比试样支撑架(5)。

3.根据权利要求1所述的一种自动化涡流检测装置,其特征在于,设备基座(1)采用铸钢方式制作得到。

4.根据权利要求1所述的一种自动化涡流检测装置,其特征在于,设备基座(1)上设置有导轨,机械扫查单元本体、转台(3)和平板对比试样支撑架(5)均设置于导轨上。

5.根据权利要求1所述的一种自动化涡流检测装置,其特征在于,两侧的金属管(6)的长度大于被检工件的1/2长度,直径小于被检工件的内径,长度方向与设备基座(1)的长度方向一致。

6.根据权利要求1所述的一种自动化涡流检测装置,其特征在于,金属管(6)末端柔性连接有探头基座,探头基座与探头(7)弹性连接。

7.根据权利要求1所述的一种自动化涡流检测装置,其特征在于,针对内径变化或距离内径一致且轴向长度<0.75米的部位,采用放置式单通道检测线圈进行检测;针对内径一致且轴向长度≥0.75米的部位,采用阵列式探头进行检测。

8.权利要求1~7任意一项所述的一种自动化涡流检测装置的检测方法,其特征在于,步骤如下:

9.根据权利要求8所述的一种自动化涡流检测装置的检测方法,其特征在于,平板试样的制备方法为:采用电火花的方法在对比试样中间位置加工人工刻槽(8),人工刻槽(8)的深度尺寸为0.2~0.5mm,宽度为0.1~0.13mm,长度为2~5mm。

10.根据权利要求8所述的一种自动化涡流检测装置的检测方法,其特征在于,采用电火花的方法在环形试样内壁加工一组轴向/周向连续均匀分布的人工刻槽(8),得到具有一组人工刻槽(8)的环形试样;采用电火花的方法在环形试样内壁加工多组轴向/周向连续均匀分布的人工刻槽(8),得到具有多组人工刻槽(8)的环形试样;

技术总结

本发明公开了一种自动化涡流检测装置及其检测方法,属于无损检测技术领域。该装置包括设备基座、机械控制单元、涡流检测C扫描控制系统、涡流检测仪、PC微机系统、机械扫查单元和转台,机械扫查单元包括设于设备基座顶部两端的机械扫查单元本体,机械扫查单元本体上滑动设有金属管,金属管连有探头,所述探头为放置式单通道检测线圈或阵列式探头;转台设于两个机械扫查单元本体之间,能够夹持被检工件,对比试样与被检工件材质相近或相同,采用放置式单通道检测线圈调节检测灵敏度时,使用有人工刻槽的平板试样或环形试样,采用阵列式探头调节检测灵敏度时使用环形试样,采用该装置能够高效检测空心长轴类零件内壁表面及近表面缺陷。

技术研发人员:周文博,杨戈,王婵,徐健,何喜,张翼东,唐建朝,郭乃鹏

受保护的技术使用者:中国航发动力股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!