推力圆柱滚子轴承保持架中心径检测样柱及其检测方法与流程

本发明属于轴承检测,具体涉及一种推力圆柱滚子轴承保持架中心径检测样柱及其检测方法。

背景技术:

1、推力圆柱轴承保持架测量中心径原采用测量保持架兜孔位置处的刀心位置到保持架内坡尺寸,来间接测量出保持架中心径尺寸,原有的方法很难准确的测量出保持架中心径尺寸。

技术实现思路

1、根据上述现有技术存在的缺陷,本发明的目的是提供一种推力圆柱滚子轴承保持架中心径检测样柱及其检测方法,解决推力圆柱滚子轴承实体保持架中心径难以测量的问题。

2、为实现上述目的,本发明所采用的技术方案为:推力圆柱滚子轴承保持架中心径检测样柱,包括连接为一体的圆柱体与圆锥体,圆柱体与圆锥体同心设置,所述圆锥体的小直径端与圆柱体相衔接,所述圆柱体与保持架兜孔配合,所述圆锥体与保持架兜孔倾角配合。

3、进一步的,所述检测样柱中心设置有贯穿的中心孔。

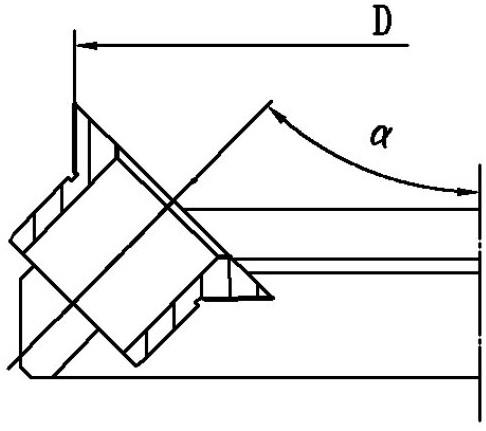

4、进一步的,所述圆柱体外径与保持架兜孔直径相匹配,所述圆柱体高度与保持架兜孔深度相匹配,所述圆锥体母线与圆锥体中心线的夹角与保持架兜孔倾角相一致。

5、进一步的,所述圆柱体与圆锥体衔接处的外径表面设置内凹环槽。

6、进一步的,所述检测样柱为两个,两个检测样柱沿保持架直径方向设置在保持架的两个兜孔内,两个检测样柱中心的连线经过保持架中心。

7、采用上述推力圆柱滚子轴承保持架中心径检测样柱的检测方法,包括以下步骤:

8、步骤一:根据保持架兜孔尺寸制作检测样柱,记录保持架兜孔直径尺寸为d,保持架兜孔倾角尺寸为α;

9、步骤二:将两个检测样柱沿保持架直径方向装配在保持架的两个兜孔内,测量两个检测样柱的圆锥体之间的最大距离,记录为d;

10、步骤三:通过公式p=d-d/2×cosα,得出保持架中心径p。

11、进一步的,对于步骤二中,两个检测样柱的圆锥体之间的最大距离d通过卡尺测量。

12、进一步的,对于步骤二中,装配后的检测样柱的圆锥体,其最外缘的母线垂直于水平面,两个检测样柱的圆锥体之间的最大距离d为两个垂直于水平面的母线之间的距离,通过卡尺测量两个垂直于水平面的母线之间的距离,记录为d。

13、进一步的,对于步骤二中,两个检测样柱的圆锥体之间的最大距离d经过保持架中心。

14、进一步的,对于步骤三中,通过计算得出的保持架中心径p与产品设计的标准尺寸进行对比,满足产品设计标准尺寸的公差范围即为合格。

15、本发明的有益效果:本发明涉及一种新型推力圆柱滚子轴承保持架中心径尺寸检测量具的设计,解决了推力圆柱滚子轴承实体保持架中心径难以测量的问题,能够通过新设计的中心样柱来间接测量出保持架中心径尺寸,结构简单,操作方便,测量结果准确可靠。

技术特征:

1.推力圆柱滚子轴承保持架中心径检测样柱,其特征在于:包括连接为一体的圆柱体与圆锥体,圆柱体与圆锥体同心设置,所述圆锥体的小直径端与圆柱体相衔接,所述圆柱体与保持架兜孔配合,所述圆锥体与保持架兜孔倾角配合。

2.根据权利要求1所述的推力圆柱滚子轴承保持架中心径检测样柱,其特征在于:所述检测样柱中心设置有贯穿的中心孔。

3.根据权利要求1所述的推力圆柱滚子轴承保持架中心径检测样柱,其特征在于:所述圆柱体外径与保持架兜孔直径相匹配,所述圆柱体高度与保持架兜孔深度相匹配,所述圆锥体母线与圆锥体中心线的夹角与保持架兜孔倾角相一致。

4.根据权利要求1所述的推力圆柱滚子轴承保持架中心径检测样柱,其特征在于:所述圆柱体与圆锥体衔接处的外径表面设置内凹环槽。

5.根据权利要求1所述的推力圆柱滚子轴承保持架中心径检测样柱,其特征在于:所述检测样柱为两个,两个检测样柱沿保持架直径方向设置在保持架的两个兜孔内,两个检测样柱中心的连线经过保持架中心。

6.采用如权利要求1-5中任意一项所述的推力圆柱滚子轴承保持架中心径检测样柱的检测方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的推力圆柱滚子轴承保持架中心径检测样柱的检测方法,其特征在于:对于步骤二中,两个检测样柱的圆锥体之间的最大距离d通过卡尺测量。

8.根据权利要求6所述的推力圆柱滚子轴承保持架中心径检测样柱的检测方法,其特征在于:对于步骤二中,装配后的检测样柱的圆锥体,其最外缘的母线垂直于水平面,两个检测样柱的圆锥体之间的最大距离d为两个垂直于水平面的母线之间的距离,通过卡尺测量两个垂直于水平面的母线之间的距离,记录为d。

9.根据权利要求6所述的推力圆柱滚子轴承保持架中心径检测样柱的检测方法,其特征在于:对于步骤二中,两个检测样柱的圆锥体之间的最大距离d经过保持架中心。

10.根据权利要求6所述的推力圆柱滚子轴承保持架中心径检测样柱的检测方法,其特征在于:对于步骤三中,通过计算得出的保持架中心径p与产品设计的标准尺寸进行对比,满足产品设计标准尺寸的公差范围即为合格。

技术总结

本发明属于轴承检测技术领域,具体涉及一种推力圆柱滚子轴承保持架中心径检测样柱及其检测方法,包括连接为一体的圆柱体与圆锥体,圆柱体与圆锥体同心设置,所述圆锥体的小直径端与圆柱体相衔接,所述圆柱体与保持架兜孔配合,所述圆锥体与保持架兜孔倾角配合。本发明涉及一种新型推力圆柱滚子轴承保持架中心径尺寸检测量具的设计,解决了推力圆柱滚子轴承实体保持架中心径难以测量的问题,能够通过新设计的中心样柱来间接测量出保持架中心径尺寸,结构简单,操作方便,测量结果准确可靠。

技术研发人员:刘欣,李鑫辉,沈学志,胡宽,吴为,曲臣,马升才,王有强,张放,高秀娥,刘学,闫蕊,吴欢,常伟,张贵朋,韩美玲

受保护的技术使用者:瓦房店轴承集团国家轴承工程技术研究中心有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!