复合材料与环氧套筒修复结构承载能力评估方法及装置与流程

本发明主要涉及长输管道缺陷修复,具体涉及复合材料与环氧套筒修复结构承载能力评估方法及装置。

背景技术:

1、管道在运行过程中常会产生不同类型的缺陷,包括腐蚀、泄漏、裂纹及凹陷等,这些缺陷在发展至一定程度时会严重威胁管道的安全运行,并可能会引发管道发生失效事故。目前,对于管道缺陷进行修复的方法主要包括a型套筒、b型套筒、钢质环氧套筒、复合材料补强等。不同的修复方法均有其适用范围,在进行缺陷修复过程中需根据缺陷的实际特点,选择实施方便、功能可靠的修复方法。钢制环氧套筒修复方法对于非泄漏缺陷具有较好的修复效果,包括腐蚀、沟槽、裂纹、凹陷、焊接缺陷、褶皱、屈曲等缺陷。其作业简便且无需焊接,不存在热操作风险。该修复方法是通过在钢质护板与待修复管道间灌注环氧填胶并构成复合套管而进行修复,这使得无需直接在管壁上进行操作,对管道运行基本无影响,这些特点使得环氧套筒修复方法在管道缺陷修复中得到了较为广泛的应用。复合材料修复技术也是针对非泄漏缺陷,适用于腐蚀、电弧烧伤、裂纹、沟槽、管体或直焊缝上的凹陷等,该技术也具有不动火、不停输的优点,在管道的缺陷修复中也得到了广泛应用。

2、目前,对于环氧套筒修复结构与复合材料修复结构在内压、弯矩作用下的修复效果情况进行了较为广泛的研究,也提出了相关的全尺寸试验测试方法,例如,cn113916685a公开了一种基于内压+四点弯曲装置的全尺寸管道修复效果评价系统及方法。然而,在一些情况下管道可能会受到显著的轴向载荷作用而发生失效,如在滑坡作用下的管道失效,但目前仍缺乏关于环氧套筒修复结构与复合材料修复结构轴向承载能力的测试方法。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供复合材料与环氧套筒修复结构承载能力评估方法及装置。

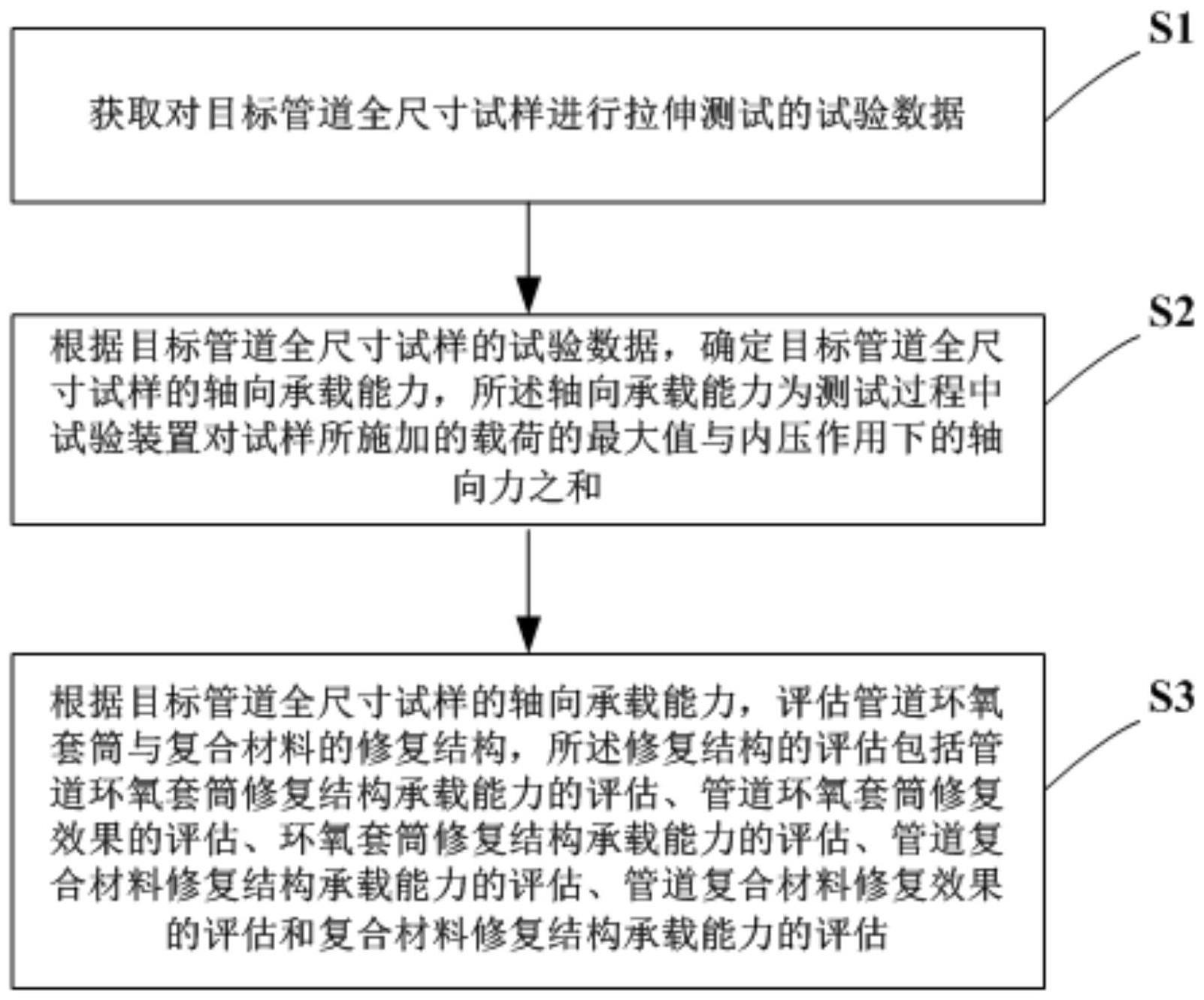

2、本发明解决上述技术问题的技术方案如下:复合材料与环氧套筒修复结构承载能力评估方法,包括如下步骤:

3、s1、获取对目标管道全尺寸试样进行拉伸测试的试验数据;

4、s2、根据目标管道全尺寸试样的试验数据,确定目标管道全尺寸试样的轴向承载能力,所述轴向承载能力为测试过程中试验装置对试样所施加的载荷的最大值与内压作用下的轴向力之和;

5、s3、根据目标管道全尺寸试样的轴向承载能力,评估管道环氧套筒与复合材料的修复结构,所述修复结构的评估包括管道环氧套筒修复结构承载能力的评估、管道环氧套筒修复效果的评估、环氧套筒修复结构承载能力的评估、管道复合材料修复结构承载能力的评估、管道复合材料修复效果的评估和复合材料修复结构承载能力的评估。

6、本发明解决上述技术问题的技术方案如下:复合材料与环氧套筒修复结构承载能力评估装置,包括:

7、所述数据获取模块,用于获取对目标管道全尺寸试样进行拉伸测试的试验数据;

8、所述数据分析模块,用于根据目标管道全尺寸试样的试验数据,确定目标管道全尺寸试样的轴向承载能力,所述轴向承载能力为测试过程中试验装置对试样所施加的载荷的最大值与内压作用下的轴向力之和;

9、承载能力评估模块,用于根据目标管道全尺寸试样的轴向承载能力,评估管道环氧套筒与复合材料的修复结构,所述修复结构的评估包括管道环氧套筒修复结构承载能力的评估、管道环氧套筒修复效果的评估、环氧套筒修复结构承载能力的评估、管道复合材料修复结构承载能力的评估、管道复合材料修复效果的评估和复合材料修复结构承载能力的评估。

10、本发明的有益效果是:通过对目标管道全尺寸试样进行拉伸测试的试验数据,确定目标管道全尺寸试样的轴向承载能力,并通过轴向承载能力对管道环氧套筒与复合材料修复结构进行评估,本发明有效提高了管道环氧套筒与复合材料修复结构评估的完善性及准确性。

技术特征:

1.复合材料与环氧套筒修复结构承载能力评估方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的评估方法,其特征在于,在所述s1之前,还包括步骤s0:

3.根据权利要求1所述的评估方法,其特征在于,所述试验数据包括试验装置所施加的载荷及位移数据、试样内压数据和试样数据采集装置数据。

4.根据权利要求1所述的评估方法,其特征在于,所述不同类型管道全尺寸试样的轴向承载能力包括:

5.根据权利要求4所述的评估方法,其特征在于,所述s3具体为:

6.复合材料与环氧套筒修复结构承载能力评估装置,其特征在于,包括:

7.根据权利要求6所述的评估装置,其特征在于,还包括测试模块:

8.根据权利要求6所述的评估装置,其特征在于,所述试验数据包括试验装置所施加的载荷及位移数据、试样内压数据和试样数据采集装置数据。

9.根据权利要求6所述的评估装置,其特征在于,所述不同类型管道全尺寸试样的轴向承载能力包括:

10.根据权利要求6所述的评估装置,其特征在于,所述承载能力评估模块,具体用于:

技术总结

本发明提供复合材料与环氧套筒修复结构承载能力评估方法及装置,涉及长输管道缺陷修复技术领域;通过目标管道全尺寸试样进行拉伸测试的试验数据,通过试验数据确定目标管道全尺寸试样的轴向承载能力,根据目标管道全尺寸试样的轴向承载能力,评估管道环氧套筒与复合材料的修复结构,修复结构的评估包括管道环氧套筒修复结构承载能力的评估、管道环氧套筒修复效果的评估、环氧套筒修复结构承载能力的评估、管道复合材料修复结构承载能力的评估、管道复合材料修复效果的评估和复合材料修复结构承载能力的评估。本发明有效提高了管道环氧套筒与复合材料修复结构评估的完善性及准确性。

技术研发人员:张银辉,王富祥,杨辉,雷铮强,玄文博,毕武喜

受保护的技术使用者:国家石油天然气管网集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!