光学显微镜下原位微纳划痕测试装置及方法

本发明涉及材料微纳力学性能测试领域,特别涉及一种在光学显微镜下原位观测的微纳划痕测试装置及方法。

背景技术:

1、划痕测试是一种常见的研究材料硬度、变形与去除机理和损伤机制的方法。按照在测试过程中是否可以实时观测材料和压头的接触区域,又可将其分为原位划痕测试和离位划痕测试。其中光学显微镜下原位划痕测试可以实时观测划痕形貌,观察压头与试件作用区域的接触情况,其为材料力学性能研究提供了新的技术手段。

2、此前,瑞士r.rabe、英国m.g.gee等研究者提出的原位扫描电子显微镜(sem)内微纳划痕测试仪,美国bruker公司推出的商业化原位sem内微纳划痕测试仪器,均可以实现sem内原位微纳划痕试验。但sem价格昂贵,并且在试验过程中需要将划痕仪器置于sem的真空腔中,试验准备及操作过程繁琐。此外,sem的成像质量与图像刷新速度有关,若图像的刷新速度较高,则成像质量较差,若图像的刷新速度较低,虽然能获得较清晰图像,但是无法实时记录压头与试样的作用情况。这极大地限制了原位微纳划痕测试技术的发展。

3、与此同时,光学显微镜价格相对较低,易于使用,无需真空环境,大大方便了原位微纳划痕试验的进行。其图像刷新频率高,更容易获得实时高质量图像和录像,为研究材料潜在的变形与损伤过程创造了条件。故研制光学显微镜下原位微纳划痕仪具有重要意义。

技术实现思路

1、本发明的目的在于提供光学显微镜下原位微纳划痕测试装置及方法,解决了现有技术存在的上述问题。本发明对测试条件要求不高,装置结构紧凑,可满足光学显微镜载物台对样品尺寸和重量的限制。

2、本发明的上述目的通过以下技术方案实现:

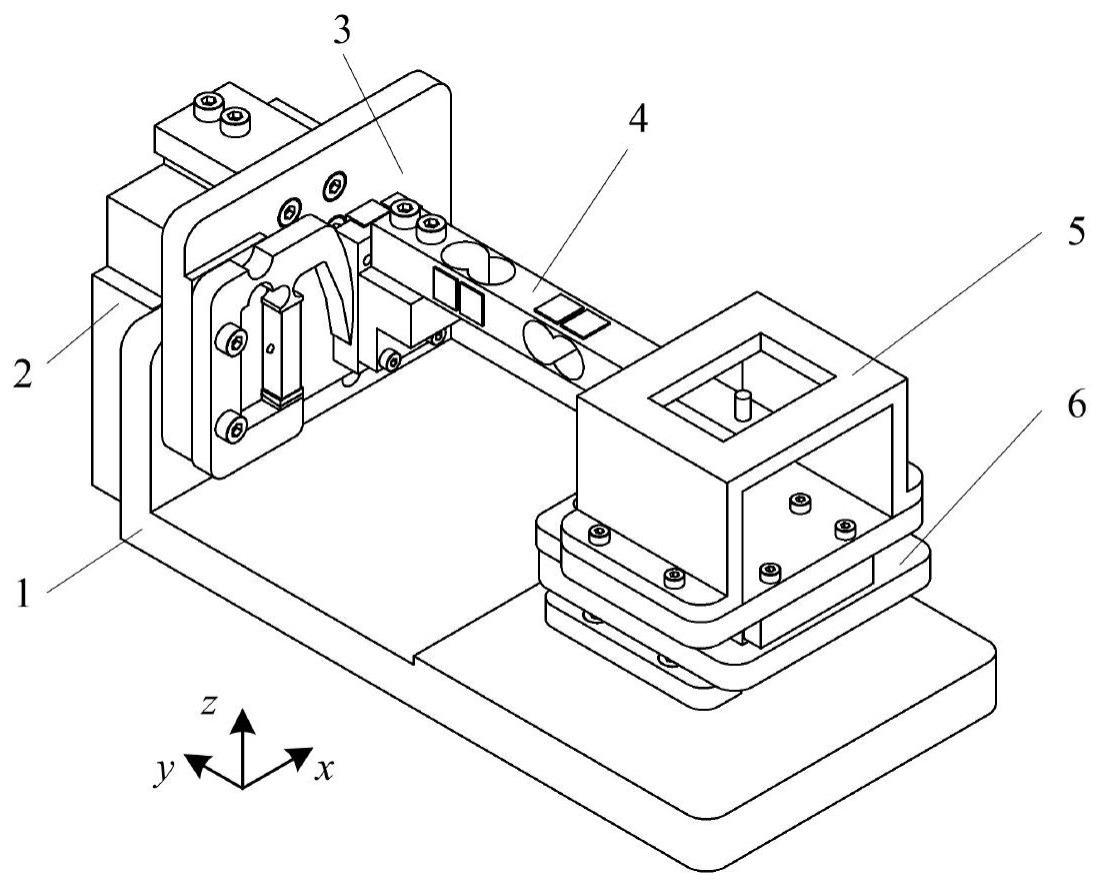

3、一种光学显微镜下原位微纳划痕测试装置包括:底座1、压电精密加载单元2、大行程压电粗进给单元3、两向力传感器单元4、载物台5、压电精密划痕单元6;所述的压电精密加载单元2由柔性铰链201和压电叠堆202组成,通过螺栓固定在底座1上;所述的大行程压电粗进给单元3由z轴粘滑压电驱动器301与连接件a302构成,通过螺栓连接到压电精密加载单元2上;所述的两向力传感器单元4由两向力传感器401、金刚石压头402与连接件b403组成,通过螺栓固定在大行程压电粗进给单元3上;所述的载物台5由一个中间开有观察窗的“几”字型结构零件501与连接板502组成,通过螺栓固定在压电精密划痕单元6上;所述的两向力传感器4上的金刚石压头403位于“几”字型结构零件501内部;所述的压电精密划痕单元6由x轴粘滑压电驱动器601和y轴粘滑压电驱动器602组成,通过螺栓固定在底座1上。

4、两向力传感器401、压电精密划痕单元6均为现有技术。两向力传感器401可以测量划痕过程中金刚石压头402与试样之间的作用力,包括沿z轴方向的轴向力与沿x轴方向的横向力。压电精密划痕单元6可以实现划痕过程中金刚石压头402与被测试件之间的相对运动。

5、使用所述的光学显微镜下原位微纳划痕测试装置进行光学显微镜下原位测试的方法,包括以下步骤:1)将试样通过双面胶粘贴在“几”字型结构零件501的上表面,之后将原位划痕测试装置放置在光学显微镜载物台上,之后开启光学显微镜;2)调整光学显微镜镜头位置,使焦点位于试样下表面处;3)启动权利要求1中所述的原位划痕测试装置,选择合适的运动参数使金刚石压头402向上移动与试样接触,并通过光学显微镜图像寻找金刚石压头402与试样的接触点,确定其在视场中的位置;4)调整光学显微镜载物台位置,使得金刚石压头402与试样的接触点处于视场中心处,选择合适的放大倍数来观测划痕过程中材料与金刚石压头402的接触状态;5)控制压电精密加载单元2使金刚石压头402向下移动离开试样,并且控制压电精密划痕单元6使载物台5移动,直到权利要求2步骤3)中所述的接触点离开视场,完成观测位置调整;6)控制大行程压电粗进给单元3使金刚石压头402向上移动,直至金刚石压头402与试样下表面接触;7)控制压电精密加载单元2向上运动,实现金刚石压头402对试样的精密压入;8)选择合适的运动参数,使压电精密划痕单元6沿x轴方向移动进行刻划,两向力传感器401测得金刚石压头402与试样之间的轴向力与横向力,同时通过光学显微镜的图像获得划痕过程中材料与金刚石压头402接触状态;9)刻划过程结束后,控制压电精密加载单元2使金刚石压头402向下移动离开试样,完成卸载过程。

6、进一步的,步骤1)-9)中所述的试样为透明材料或以透明材料为基底的带涂层材料。

7、本发明的有益效果在于:测试条件要求不高,只需要与普通的光学显微镜配套使用即可进行原位微纳划痕试验。该装置结构紧凑,三维尺寸为170mm×80mm×80mm,可满足光学显微镜载物台对样品尺寸和重量的限制。利用该装置可以捕捉划痕过程中材料与压头接触区域的高质量实时图像和录像,对研究材料潜在的变形与损伤机制提供了新的技术手段,在材料科学、摩擦学等领域具有较好的应用前景。

技术特征:

1.一种光学显微镜下原位微纳划痕测试装置,其特征在于:包括底座(1)、压电精密加载单元(2)、大行程压电粗进给单元(3)、两向力传感器单元(4)、载物台(5)、压电精密划痕单元(6);所述的压电精密加载单元(2)由柔性铰链(201)和压电叠堆(202)组成,通过螺栓固定在底座(1)上;所述的大行程压电粗进给单元(3)由z轴粘滑压电驱动器(301)与连接件a(302)构成,通过螺栓连接到压电精密加载单元(2)上;所述的两向力传感器单元(4)由两向力传感器(401)、金刚石压头(402)与连接件b(403)组成,通过螺栓固定在大行程压电粗进给单元(3)上;所述的载物台(5)由一个中间开有观察窗的“几”字型结构零件(501)与连接板(502)组成,通过螺栓固定在压电精密划痕单元(6)上;所述的两向力传感器(4)上的金刚石压头(403)位于“几”字型结构零件(501)内部;所述的压电精密划痕单元(6)由x轴粘滑压电驱动器(601)和y轴粘滑压电驱动器(602)组成,通过螺栓固定在底座(1)上。

2.使用权利要求1所述的光学显微镜下原位微纳划痕测试装置进行光学显微镜下原位微纳划痕测试的方法,其特征在于,包含以下步骤:

3.根据权利要求2所述的光学显微镜下原位微纳划痕测试的方法,其特征在于:步骤1)-9)中所述的试样为透明材料或以透明材料为基底的带涂层材料。

技术总结

本发明涉及一种光学显微镜下原位微纳划痕测试装置及方法,属于材料微纳力学性能测试领域。该装置包括底座、压电精密加载单元、大行程压电粗进给单元、两向力传感器单元、载物台、压电精密划痕单元。压电精密加载单元、压电精密划痕单元分别固定在底座上;大行程压电粗进给单元固定在压电精密加载单元上;两向力传感器单元固定在大行程压电粗进给单元上;载物台上方开有观察窗,固定在压电精密划痕单元上。本发明对测试条件要求不高,只需要与普通的光学显微镜配套使用即可进行原位微纳划痕试验,并获得划痕过程中材料与压头接触区域的实时清晰图像和录像;该装置结构紧凑,三维尺寸为170mm×80mm×80mm,可满足光学显微镜载物台对样品尺寸和重量的限制。

技术研发人员:黄虎,何贵浩,吴浩翔,王博,刘通,刘宇欣

受保护的技术使用者:吉林大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!