一种机器人多润滑腔体积标定方法与流程

本发明属于机器人,特别涉及一种机器人多润滑腔体积标定方法。

背景技术:

1、目前,随着工业机器人向更多领域扩展,注润滑腔体积要求越来越精确。首先,rv减速机厂家样本推荐注润滑腔体积数值与机器人研发厂家需求实际数值不符。因为rv样本的减速机测试铸件与机器人设计厂家自己机器人设计铸件内部油腔,会有差异。其次,工业机器人润滑油和润滑脂粘度高,内部油腔复杂,难以达到理论液面流平稳。最后,工业机器人内部结构紧凑,无法设计类似于汽车汽油发动机那样,上下插入的油尺到理论液面。铸件是机器人设计厂家设计的,因此内部空间可知;然而,减速机内部空间未知。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种机器人多润滑腔体积标定方法,以实现机器人关节减速机内部润滑腔体积的标定。

2、为了实现上述目的,本发明采用以下技术方案:

3、本发明提供一种机器人多润滑腔体积标定方法,包括以下步骤:

4、①将待标定机器人设置于烤漆房内,待标定机器人的第一关节润滑腔的注油通道通过管道与排气体积测定装置连接,排气体积测定装置用于测定第一关节润滑腔排气量;

5、②通过烤漆房标定第一次稳态温度t1,用温度传感器记录第一次稳态温度t1,第一关节润滑腔体积设定为v1;

6、③根据克拉伯龙方程pv=nrt,获得第一关节润滑腔内气体状态方程:

7、pv1=nrt1 (1)

8、其中:p是气体压强(单位为帕),v是气体体积(单位立方米),n是气体物质的量(摩尔数)(单位mo l),r是气体常数=8.314j·mo l-1·k-1,t是热力学温度(单位k);

9、④通过烤漆房加热待标定机器人,第一关节润滑腔内气体升温进入排气体积测定装置内,排气体积测定装置测得第一关节润滑腔的排气体积为v2,待温度稳定后,温度传感器记录第二次稳态温度t2;

10、⑤根据克拉伯龙方程pv=nrt,获得加热后第一关节润滑腔内气体状态方程:

11、p(v1+ v2)=nrt2 (2)

12、⑥加热前后第一关节润滑腔内气体压强保持恒定,根据公式(1)和公式(2)获得第一关节润滑腔体积:v1=v2 t1÷(t2-t1);

13、⑦重复①-⑥步骤,依次完成剩余关节的润滑腔体积标定。

14、在一种可能实现的方式中,所述排气体积测定装置包括带刻度透明外量杯和带刻度透明内量杯,其中带刻度透明外量杯内盛装有透明液体,带刻度透明内量杯倒置于带刻度透明外量杯内,且位于透明液体的外液面的下方,所述管道的末端容置于带刻度透明内量杯内,所述第一关节润滑腔排出的气体通过所述管道富集于带刻度透明内量杯内,在带刻度透明内量杯内形成内液面,使带刻度透明外量杯内的外液面上涨,根据带刻度透明外量杯上的刻度计算出排气体积v1的值。

15、在一种可能实现的方式中,所述待标定机器人的第一关节包括依次连接的底座、减速机及腰座,其中减速机内设有润滑通道,润滑通道的两端通过底座和腰座密封,从而形成所述第一关节润滑腔,所述注油通道设置于底座上。

16、在一种可能实现的方式中,所述底座上端面为安装面,安装面上沿周向设有多个与所述减速机的润滑通道连通的底座腔,相邻的两个底座腔之间通过底座通道连通,其中一底座腔与所述注油通道连通。

17、本发明的优点及有益效果是:本发明提供的一种机器人多润滑腔体积标定方法,减少机器人样机装配阶段工作量,避免减速机内部的半封闭腔内润滑脂短时间难以进入问题,内压均衡,在标定过程中不需要润滑油和润滑脂,即全程不需要液体参与,操作简单,容易实现。

18、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

19、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种机器人多润滑腔体积标定方法,其特征在于,包括以下步骤:

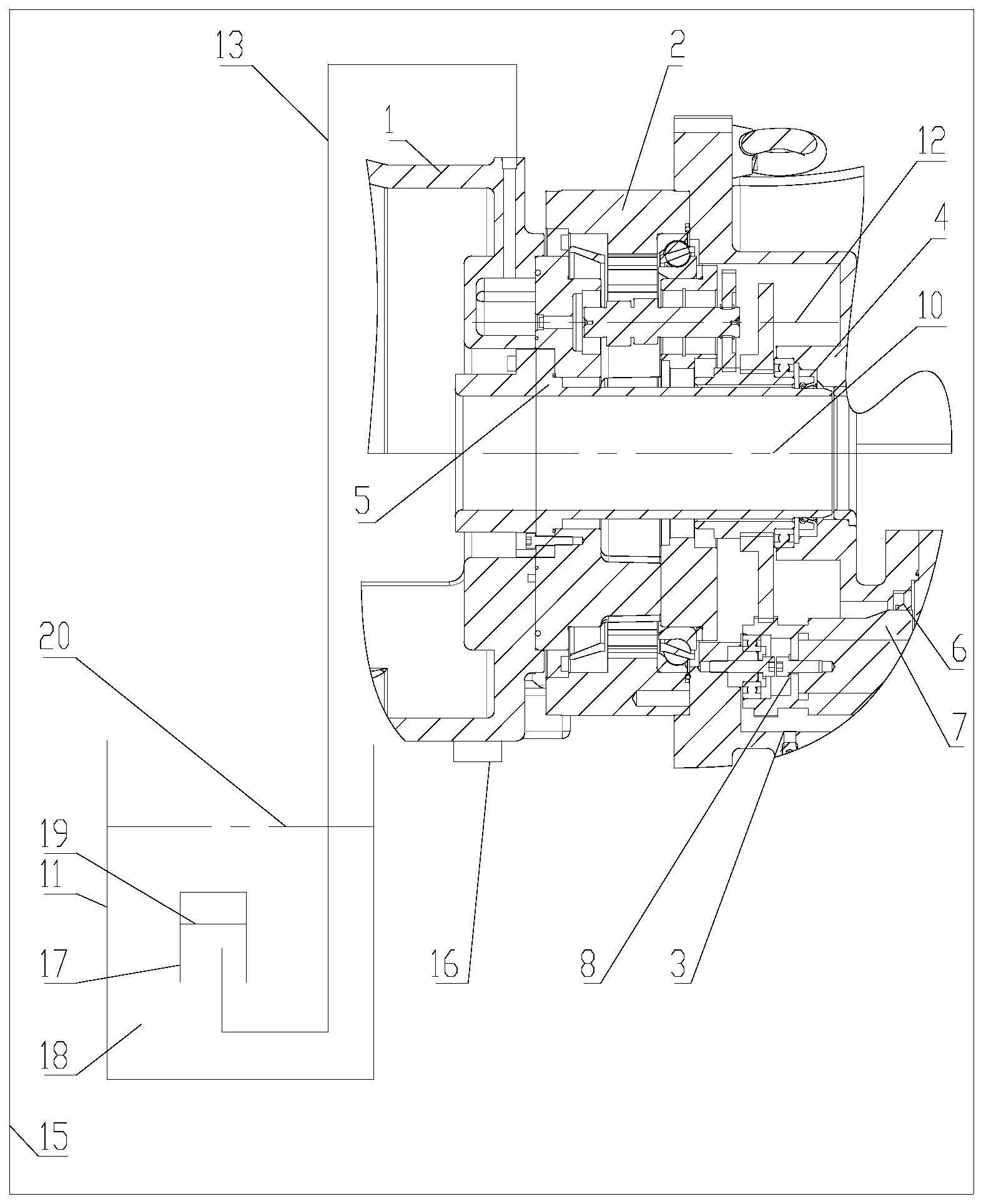

2.根据权利要求1所述的机器人多润滑腔体积标定方法,其特征在于,所述排气体积测定装置包括带刻度透明外量杯(11)和带刻度透明内量杯(17),其中带刻度透明外量杯(11)内盛装有透明液体(18),带刻度透明内量杯(17)倒置于带刻度透明外量杯(11)内,且位于透明液体(18)的外液面(20)的下方,所述管道(13)的末端容置于带刻度透明内量杯(17)内,所述第一关节润滑腔排出的气体通过所述管道(13)富集于带刻度透明内量杯(17)内,在带刻度透明内量杯(17)内形成内液面(19),使带刻度透明外量杯(11)内的外液面(20)上涨,根据带刻度透明外量杯(11)上的刻度计算出排气体积v1的值。

3.根据权利要求2所述的机器人多润滑腔体积标定方法,其特征在于,所述待标定机器人的第一关节包括依次连接的底座(1)、减速机(2)及腰座(3),其中减速机(2)内设有润滑通道(207),润滑通道(207)的两端通过底座(1)和腰座(3)密封,从而形成所述第一关节润滑腔,所述注油通道(101)设置于底座(1)上。

4.根据权利要求3所述的机器人多润滑腔体积标定方法,其特征在于,所述底座(1)上端面为安装面(102),安装面(102)上沿周向设有多个与所述减速机(2)的润滑通道(207)连通的底座腔(104),相邻的两个底座腔(104)之间通过底座通道(105)连通,其中一底座腔(104)与所述注油通道(101)连通。

技术总结

本发明属于机器人技术领域,特别涉及一种机器人多润滑腔体积标定方法,将待标定机器人设置于烤漆房内,第一关节润滑腔体积设定为V<subgt;1</subgt;且通过管道与排气体积测定装置连接;通过烤漆房标定第一次稳态温度T<subgt;1</subgt;,获得第一关节润滑腔内气体状态方程:pV<subgt;1</subgt;=nRT<subgt;1</subgt;;加热待标定机器人,第一关节润滑腔内气体升温进入排气体积测定装置内,排气体积测定装置测得排气体积为V<subgt;2</subgt;,温度传感器记录第二次稳态温度T<subgt;2</subgt;;获得加热后第一关节润滑腔内气体状态方程:P(V<subgt;1</subgt;+V<subgt;2</subgt;)=nRT<subgt;2</subgt;;从而获得:V<subgt;1</subgt;=V<subgt;2</subgt;T<subgt;1</subgt;÷(T<subgt;2</subgt;‑T<subgt;1</subgt;);重复上述步骤,完成剩余关节的润滑腔体积标定。本发明提高样机装配工作效率,避免减速机内部的半封闭腔内润滑脂短时间难以进入问题,内压均衡,操作简单,容易实现。

技术研发人员:曲国丽,于伟光,朱维金

受保护的技术使用者:沈阳新松机器人自动化股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!