热轧圆钢原始铸坯角部位置的判断方法和应用与流程

本发明涉及钢铁冶炼,具体而言,涉及一种热轧圆钢原始铸坯角部位置的判断方法和应用。

背景技术:

1、圆钢在热轧过程中部分区域可能会存在热轧缺陷,例如凹陷、表面不平、裂纹、折叠、翘皮等,分析造成缺陷的原因对于缺陷的解决至关重要。圆钢由于常用方形和矩形铸坯轧制,铸坯存在角部位置,导致该角部位置容易出现热轧缺陷,针对多种热轧缺陷,如何判断该缺陷是由圆钢的角部位置造成的对于热轧缺陷的分类和解决具有重要意义。

2、目前有采用热酸处理的方式显示圆钢横截面的低倍组织形貌,以判断热轧圆钢的铸坯角部位置,但是热酸处理只能针对碳含量较低的钢种,针对大多数中高碳钢,由于碳或合金含量较高使得圆钢的角部位置无法显露,也就无法判断出该缺陷的原因。

3、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种热轧圆钢原始铸坯角部位置的判断方法应用。

2、本发明是这样实现的:

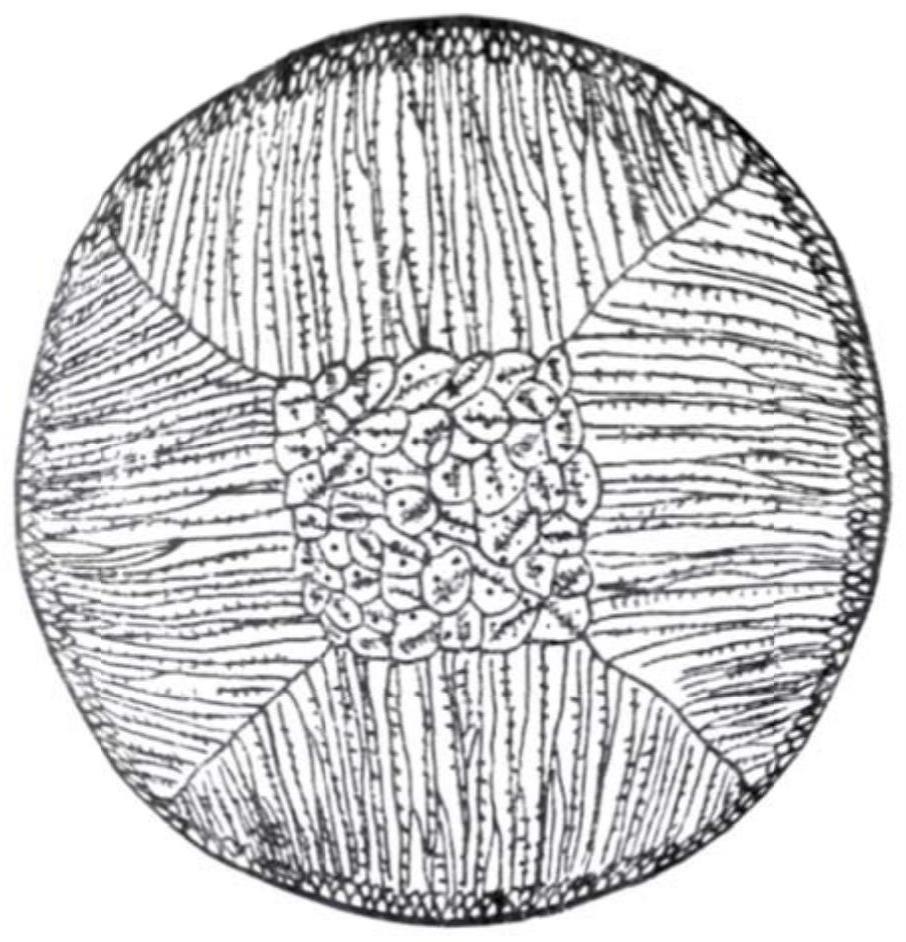

3、第一方面,本发明提供一种热轧圆钢原始铸坯角部位置的判断方法,包括将热轧圆钢试样热处理后进行磨制抛光和浸蚀,再对热轧圆钢试样的横截面的组织形态进行显微观察,当热轧圆钢试样的横截面的组织形态呈现由铁素体和珠光体组成的条带状结构,且相邻两个延伸方向不同的条带状结构形成v形时,判断热轧圆钢试样为热轧圆钢原始铸坯的角部位置。

4、在可选的实施方式中,热处理包括将热轧圆钢试样置于热处理炉中保温后随炉冷却至室温。

5、在可选的实施方式中,热处理的温度为860~930℃,保温时间为10~90min。

6、优选地,炉内气氛为空气。

7、在可选的实施方式中,热轧圆钢试样为沿热轧圆钢的轧制方向截取得到。

8、在可选的实施方式中,热轧圆钢试样的厚度为10~30mm。

9、在可选的实施方式中,磨制抛光包括将热处理后的热轧圆钢试样横截面的氧化层去除。

10、在可选的实施方式中,磨制包括采用砂轮或砂带磨制。

11、在可选的实施方式中,抛光包括将热轧圆钢试样的横截面抛光至呈镜面。

12、在可选的实施方式中,浸蚀包括将磨制抛光后热轧圆钢试样浸润在腐蚀剂中。

13、优选地,腐蚀剂包括硝酸酒精、盐酸酒精、醋酸酒精中的至少一种。

14、优选地,浸蚀的时间为5~15s。

15、第二方面,本发明提供一种如前述实施方式任一项的热轧圆钢原始铸坯角部位置的判断方法在钢铁质量控制领域的应用。

16、本发明具有以下有益效果:

17、本发明提供了一种热轧圆钢原始铸坯角部位置的判断方法和应用,通过高温处理使圆钢表面发生脱碳反应,降低表层碳含量,便于枝晶干处形成比原钢种正常情况下更多的铁素体,然后通过磨制抛光和浸蚀将部分脱碳层区域组织显示出来,即可观察到铁素体与珠光体交替分布的反映柱状晶形貌的条带状组织,当观察到相邻两个延伸方向不同的条带状结构形成v形时,即判断出该部分热轧圆钢试样为热轧圆钢原始铸坯的角部位置。

技术特征:

1.一种热轧圆钢原始铸坯角部位置的判断方法,其特征在于,包括将热轧圆钢试样热处理后进行磨制抛光和浸蚀,再对所述热轧圆钢试样的横截面的组织形态进行显微观察,当热轧圆钢试样的横截面的组织形态呈现由铁素体和珠光体组成的条带状结构,且相邻两个延伸方向不同的条带状结构形成v形时,判断所述热轧圆钢试样为热轧圆钢原始铸坯的角部位置。

2.根据权利要求1所述的判断方法,其特征在于,所述热处理包括将所述热轧圆钢试样置于热处理炉中保温后随炉冷却至室温。

3.根据权利要求2所述的判断方法,其特征在于,所述热处理的温度为860~930℃,保温时间为10~90min;

4.根据权利要求1所述的判断方法,其特征在于,所述热轧圆钢试样为沿热轧圆钢的轧制方向截取得到。

5.根据权利要求4所述的判断方法,其特征在于,所述热轧圆钢试样的厚度为10~30mm。

6.根据权利要求1所述的判断方法,其特征在于,所述磨制抛光包括将热处理后的所述热轧圆钢试样横截面的氧化层去除。

7.根据权利要求6所述的判断方法,其特征在于,磨制包括采用砂轮或砂带磨制。

8.根据权利要求6所述的判断方法,其特征在于,抛光包括将所述热轧圆钢试样的横截面抛光至呈镜面。

9.根据权利要求1所述的判断方法,其特征在于,所述浸蚀包括将磨制抛光后所述热轧圆钢试样浸润在腐蚀剂中;

10.一种如权利要求1~9任一项所述的热轧圆钢原始铸坯角部位置的判断方法在钢铁质量控制领域的应用。

技术总结

本发明公开了一种热轧圆钢原始铸坯角部位置的判断方法和应用,涉及钢铁冶炼技术领域。包括将热轧圆钢试样热处理后进行磨制抛光和浸蚀,再对热轧圆钢试样的横截面的组织形态进行观察,通过高温处理使圆钢表面发生脱碳反应,便于枝晶干处形成更多的铁素体,然后通过磨制抛光和浸蚀将部分脱碳层区域组织显示出来,即可观察到铁素体与珠光体交替分布的柱状晶条带状组织,当热轧圆钢试样的横截面的组织形态呈现由铁素体和珠光体组成的条带状结构,且相邻两个延伸方向不同的条带状结构形成V形时,判断热轧圆钢试样为热轧圆钢原始铸坯的角部位置。

技术研发人员:董凤奎,黄铸铭,李华强,刘年富,龙慧芝,李健,余大华,叶德新,汪建军,陈东庆

受保护的技术使用者:宝武杰富意特殊钢有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!