一种铸件壳体气密性试验的装置及其方法与流程

本发明属于气密性检测,具体涉及一种铸件壳体气密性试验的装置及其方法。

背景技术:

1、一些如图9-图11所示的铸件零件,由于环保要求的提高,对该零件的渗漏情况即铸造质量提出了更高要求。该零件结构复杂,而目前常规的检测方法难于适应环保的新要求。

2、公开号为cn114323499a的中国发明专利设计了一种适用于液压多路阀的气密性检测装置,该装置中测试油箱左侧面设置有左侧高压出气口接头和驱动气入口快插管;测试油箱右侧面设置有右侧高压出气口接头;测试油箱上侧面设置有增压泵气源开关、进气压力表、左侧出气压力表、左侧泄压针阀、左侧出气针阀、右侧出气压力表、右侧泄压针阀、右侧出气针阀;测试油箱内的安装有储气罐和增压泵;测试油箱中设有油液,测试油箱底部设置有两个工位,两个工位分别用于放置a阀体和b阀体。本发明根据漏气部位可直接锁定漏气点,便于查找漏气根本原因;相同的测试方法,可以测试不同规格多路阀;双工位同时测试,测试效率高;气密性测试与性能测试共用接头,减少一次后续测试所有油口的拆装。但是对本发明的装置没有适用性。

技术实现思路

1、为了解决上述问题,本发明旨在提供一种铸件壳体气密性试验的装置及其方法。

2、为了实现上述目的,本发明采用以下技术方案:一种铸件壳体气密性试验装置,包括第一上端盖总成和与之配合的第一端盖锁紧总成,还包括第二上端盖总成和与之配合的第二端盖锁紧总成,在第一端盖锁紧总成、第二端盖锁紧总成的下方设置有下端盖总成与之配合,在第一上端盖总成、第二上端盖总成上均设置有有管接头。

3、所述第一上端盖总成包括第一盖板,焊接设置在第一盖板两端的第一提手,在第一盖板上设置有第一螺栓、第一密封圈和第一油管接头。

4、所述第二上端盖总成包括第二盖板,设置在第二盖板上的第二油管接头、第二密封圈和第二螺栓。

5、所述下端盖总成包括第三盖板,焊接设置在第三盖板两端的第二提手,在第三盖板上还设置有第三密封圈和第三螺栓。

6、所述第一盖板、第二盖板及第三盖板的外形按产品结构进行设计,厚度包括但不限于按气压大小、气压作用面积和选用材料来进行设计,并预留安全余量和后期返修余量;第一密封圈、第二密封圈及第三密封圈的安装槽按产品需密封端面孔的位置和尺寸大小以及安装要求进行设计;第一螺栓、第一油管接头、第二油管接头、第二螺栓及第三螺栓的数量按照设计要求确定并选用国标标准件。

7、所述第一端盖锁紧总成和第二端盖锁紧总成包括密封螺栓、设置在密封螺栓上的螺母和厚螺母,在厚螺母的一端匹配有弹性垫圈,在密封螺栓上按需设置有第四密封圈。

8、所述第一端盖锁紧总成和第二端盖锁紧总成的尺寸大小包括但不限于按测试工件、端盖总成的螺栓孔间距大小、气压大小、气压作用面积来设计;第四密封圈根据密封螺栓的直径进行选用。

9、一种铸件壳体气密性试验的方法,包括以下步骤,

10、步骤1:采用油压试验对工件进行筛选,增加实验的安全性;

11、步骤2:准备工作,将铸件壳体气密性试验装置清洗干净并吹干;

12、步骤3:安装第一端盖锁紧总成、第二端盖锁紧总成在下端盖总成上,并用螺母进行锁紧;

13、步骤4:将工件找正位置放在下端盖总成上,用第三螺栓对两者进行锁紧,并分别测量第一端盖锁紧总成和第二端盖锁紧总成上留出的间隙,挑选与间隙匹配的第一调整垫片和第二调整垫片装入,然后将第四密封圈装入密封螺栓;

14、步骤5:安装第一上端盖总成在工件上,装上第一螺栓将第一上端盖总成锁紧在工件上;将厚螺母、弹性垫圈装在第一端盖锁紧总成的密封螺栓上并用力锁紧;

15、步骤6:安装第二上端盖总成在工件上,装上第二螺栓将第二上端盖总成锁紧在工件上;将厚螺母、弹性垫圈装在第二端盖锁紧总成的密封螺栓上并用力锁紧;

16、步骤7:将密封好的工件,放入水中进行气密实验,根据气密测试现场情况,连接气管并锁紧,未连接气管的管接头需堵塞且不漏气。

17、所述步骤1的油压实验具体包括以下步骤,

18、步骤11:清洗干净工件并吹干;

19、步骤12:油压试验,压力值不高于2mpa,10~15分钟内不渗漏;

20、步骤13:实验结束后清洗干净工件并吹干。

21、所述步骤7具体包括以下步骤,

22、步骤71:将测试组件吊装入四周具有观测口且具有安全防护设施的水槽中;

23、步骤72:打开测试设备,缓慢增加压力到指定要求,并观测是否有气泡产生,若一旦产生气泡,则立即保持压力,观测并记录气泡产生的位置;升压到指定压力和保持压力到时间要求后,若无气泡产生,则做好合格记录;

24、步骤73:按上述装配顺序逆向拆下测试工装和工件;

25、步骤74:吹干工件,涂刷防锈油,若是不合格件,则需标识渗漏位置。

26、与现有技术相比,本发明具有以下优势:用此种检测方法能检测出此类壳体零件的铸造毛坯渗漏缺陷。该方法操作简便、检测效果直观、检测成本低、安全可靠,可实现批次性零件的检测,适应环保的新要求。

技术特征:

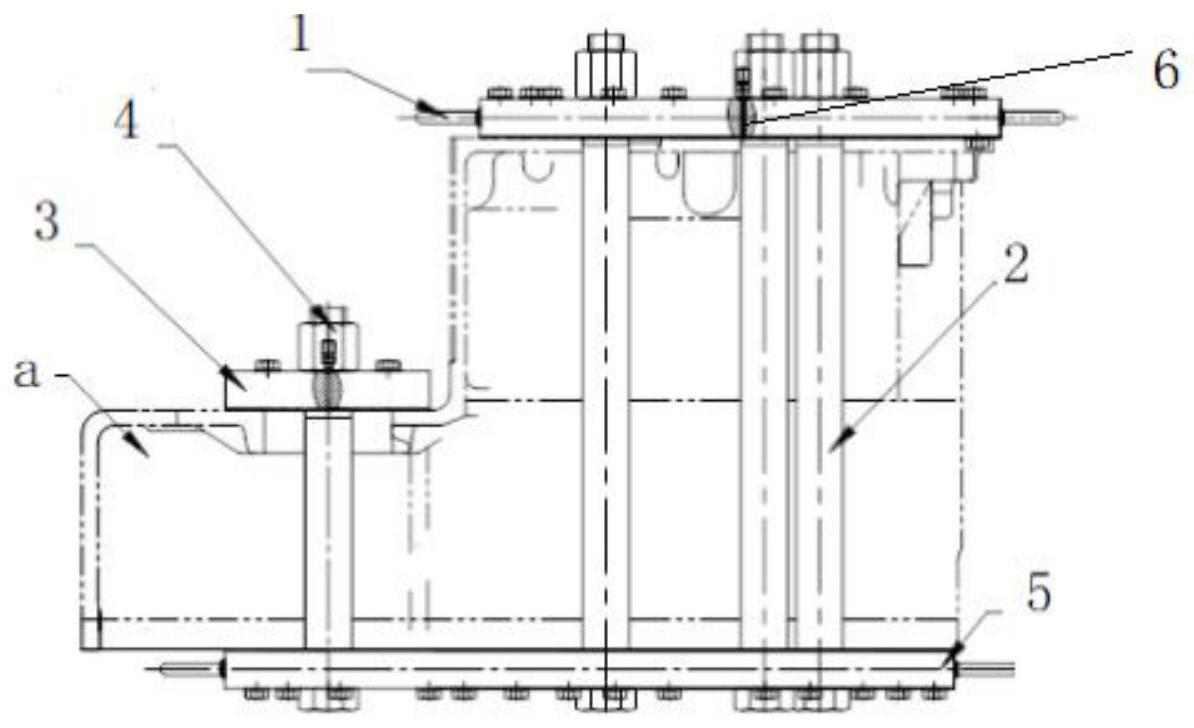

1.一种铸件壳体气密性试验装置,其特征在于:包括第一上端盖总成(1)和与之配合的第一端盖锁紧总成(2),还包括第二上端盖总成(3)和与之配合的第二端盖锁紧总成(4),在第一端盖锁紧总成(2)、第二端盖锁紧总成(4)的下方设置有下端盖总成(5)与之配合,在第一上端盖总成(1)、第二上端盖总成(3)上均设置有有管接头(6)。

2.根据权利要求1所述的铸件壳体气密性试验装置,其特征在于:所述第一上端盖总成(1)包括第一盖板(11),焊接设置在第一盖板(11)两端的第一提手(12),在第一盖板(11)上设置有第一螺栓(13)、第一密封圈(14)和第一油管接头(15)。

3.根据权利要求1所述的铸件壳体气密性试验装置,其特征在于:所述第二上端盖总成(3)包括第二盖板(31),设置在第二盖板(31)上的第二油管接头(32)、第二密封圈(33)和第二螺栓(34)。

4.根据权利要求1所述的铸件壳体气密性试验装置,其特征在于:所述下端盖总成(5)包括第三盖板(51),焊接设置在第三盖板(51)两端的第二提手(52),在第三盖板(51)上还设置有第三密封圈(53)和第三螺栓(54)。

5.根据权利要求2~4任一项所述的铸件壳体气密性试验装置,其特征在于:所述第一盖板(11)、第二盖板(31)及第三盖板(51)的外形按产品结构进行设计,厚度包括但不限于按气压大小、气压作用面积和选用材料来进行设计,并预留安全余量和后期返修余量;第一密封圈(14)、第二密封圈(33)及第三密封圈(53)的安装槽按产品需密封端面孔的位置和尺寸大小以及安装要求进行设计;第一螺栓(13)、第一油管接头(15)、第二油管接头(32)、第二螺栓(34)及第三螺栓(54)的数量按照设计要求确定并选用国标标准件。

6.根据权利要求1所述的铸件壳体气密性试验装置,其特征在于:所述第一端盖锁紧总成(2)和第二端盖锁紧总成(4)包括密封螺栓(7)、设置在密封螺栓(7)上的螺母(8)和厚螺母(9),在厚螺母(9)的一端匹配有弹性垫圈(10),在密封螺栓(7)上按需设置有第四密封圈(101)。

7.根据权利要求6所述的铸件壳体气密性试验装置,其特征在于:所述第一端盖锁紧总成(2)和第二端盖锁紧总成(4)的尺寸大小包括但不限于按测试工件、端盖总成的螺栓孔间距大小、气压大小、气压作用面积来设计;第四密封圈(101)根据密封螺栓(7)的直径进行选用。

8.一种采用权利要求1所述的铸件壳体气密性试验装置进行气密性试验的方法,其特征在于:包括以下步骤,

9.根据权利要求8所述的铸件壳体气密性试验方法,其特征在于:所述步骤1的油压实验具体包括以下步骤,

10.根据权利要求8所述的铸件壳体气密性试验方法,其特征在于:所述步骤7具体包括以下步骤,

技术总结

本发明公开了一种铸件壳体气密性试验装置,包括第一上端盖总成和与之配合的第一端盖锁紧总成,还包括第二上端盖总成和与之配合的第二端盖锁紧总成,在端盖锁紧总成的下方设置有下端盖总成与之配合。实验方法将连接气管接至管接头并锁紧,未连接气管的管接头需堵塞且不漏气;将测试组件吊装入四周具有观测口且具有安全防护设施的水槽中;打开测试设备,缓慢增加压力到指定要求,并观测是否有气泡产生。若一旦产生气泡,则立即保持压力,观测并记录气泡产生的位置。用此种检测方法能检测出壳体零件的铸造毛坯渗漏缺陷。操作简便、检测效果直观、检测成本低、安全可靠,可实现批次性零件的检测。

技术研发人员:吴晓霞,胡志宇

受保护的技术使用者:贵州凯星液力传动机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!