AOI视觉检测环形光源检测机构的制作方法

本发明涉及aoi视觉检测,特别涉及aoi视觉检测环形光源检测机构。

背景技术:

1、aoi视觉检测技术是通过aoi视觉摄像头对产品拍摄,将拍摄的图像以视频传输的方式输送到aoi视觉终端,由终端检测系统对图像分析,检测出产品是否达到设定的质量图像范围内。

2、aoi视觉检测技术应用比较广泛,例如应用在机械产品的表面检测,针对电子产品的表面检测等,还应用于电机磁瓦表面质量的检测,磁瓦是电机线圈通电时形成磁感的核心部件,磁瓦表面质量有缺陷时,就会对磁感强度产生影像,导致电机转子转速不均等。

3、由于磁瓦参与磁感感应的面是内、外、左右四个面,现有的aoi视觉检测机构中的摄像头及光源安装位置单一,且同一直流电机中的磁瓦为两片或四片以及偶数的多片组成,检测时除了aoi摄像头不能在同一时间内对多片磁瓦进行取像检测以外,磁瓦单面取像检测后,还需要手动改变磁瓦的朝向,才能对其它面取像检测,对磁瓦频繁的定位,工作效率低,磁瓦检测时不能自动调整与摄像头之间的距离,检测质量较低。

技术实现思路

1、本发明要解决的技术问题是通过设置多面摄像头和多个工位,可一次性对四片磁瓦取像检测,检测时联动磁瓦旋转,能对磁瓦的多个面同步检测,磁瓦更换检测面时,无需人为手动操作,效率高,同时提高了检测质量。

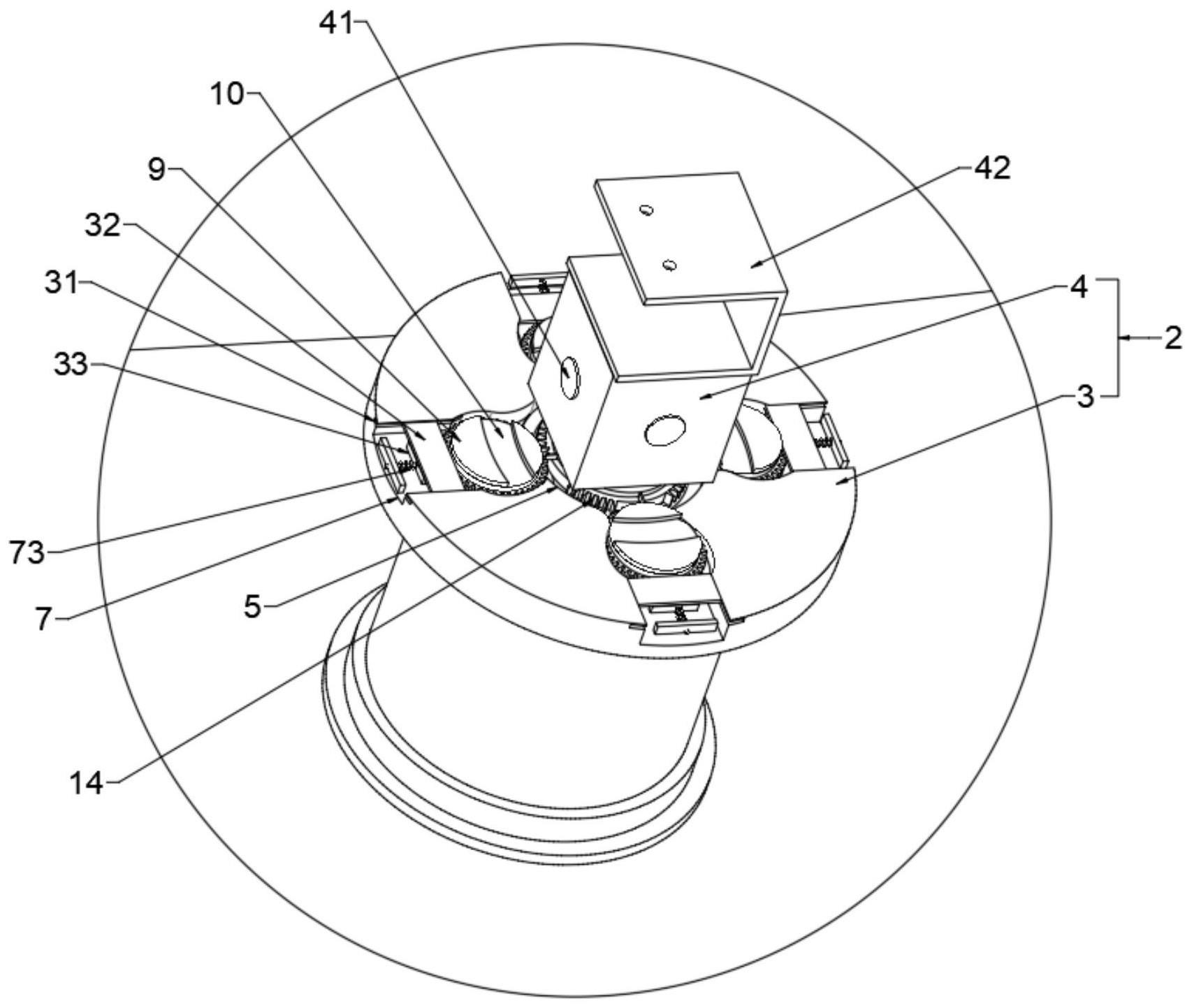

2、本发明的技术方案是,aoi视觉检测环形光源检测机构,包括机舱和设置在所述机舱顶部的检测机构;

3、所述检测机构包括固定在所述机舱顶部的定位座和安装在所述定位座上的aoi视觉座,所述定位座的中部开设有上下垂直的孔,所述孔内设有转轴,所述aoi视觉座转接在所述转轴的顶端,所述定位座的顶面环形阵列的开设有四处圆形的工位槽,所述aoi视觉座为长方形,所述aoi视觉座的四个面上各设有一个摄像头,四个摄像头分别裸露安装在所述aoi视觉座的四个长方形面上,四个摄像头与四个工位座内外一一对应,每一个所述工位槽内均设有一处工位组件,所述工位组件包括设置在所述工位槽内的圆形工位座,所述工位座上开设有磁瓦定位槽,每一个所述工位座的底部均连接有一个工位齿轮,所述工位槽上开设有工位孔,所述工位孔内装配有轴承,并通过轴承在所述工位孔内安装工位轴,所述工位齿轮的底部固定在所述工位轴的顶端,并通过所述工位轴带动所述工位座在所述工位槽内旋转,所述转轴上安装有主动齿轮,所有的所述工位齿轮共同啮合在所述主动齿轮上,并通过啮合跟随所述转轴同步旋转,每相邻两所述磁瓦定位槽之间留有间隔在所述定位座顶面两侧的间隙,所述磁瓦定位槽的槽底与所述定位座的顶面在同一水平面上;

4、四个所述工位齿轮的顶部环形阵列的开设有四条轨道,四条轨道一一对应在四处所述工位槽的外侧,所述轨道的内端与所述工位槽相通,所述轨道与所述工位槽在同一直线上,所述工位座的底面固定有滑块,所述滑块滑动配合在所述轨道内,使得所述工位座能够在所述摄像头的直线方向上距离调整。

5、作为进一步优选的,所述转轴的顶端固定有圆形的连接座,所述主动齿轮固定在所述连接座的圆形外面上,所述aoi视觉座的底面固定有轴承,所述aoi视觉座的底端通过轴承转接在所述转轴的顶端。

6、作为进一步优选的,所述磁瓦定位槽为朝向所述孔方向弯曲的弧形槽。

7、作为进一步优选的,所述机舱的顶部固定有防护罩,所述aoi视觉座的顶端固定有连接板,所述连接板的顶端固定在所述防护罩上,所述机舱内包括用于传动连接在所述转轴上的马达。

8、作为进一步优选的,所述防护罩和所述机舱的前侧均设有舱门。

9、作为进一步优选的,所述连接座与所述定位座之间设有触发机构,所述触发机构包括触发杆和凸轮杆,所述触发杆为四处,四处所述的触发杆环形阵的固定在所述连接座上,所述触发杆的自由端朝向所述工位座的方向延展,所述凸轮杆为四处,四处所述的凸轮杆分别固定在四处所述的工位座上,所述凸轮杆的自由端为弧形面,所述凸轮杆的自由端弧形面位于所述触发杆的旋转路径上,所述工位齿轮是自制齿轮,所述工位齿轮上的齿面为全齿,所述主动齿轮为自制齿轮,所述主动齿轮上的齿面为缺齿,所述主动齿轮上的缺齿位置与所述连接座上的所述触发杆间隔设置。

10、作为进一步优选的,所述定位座的顶面环形阵列的开设有四个通槽,四个通槽分别对应在四个所述工位槽的外侧,通槽的内端与所述工位槽相通,所述通槽的槽腔中安装有垂直在所述工位座外侧的导向板,所述导向板的内端接触在所述工位座的外圆面上。

11、作为进一步优选的,所述导向板的底面上固定有位于所述工位座外侧的推板,所述推板的底端位于所述工位槽内,所述工位槽的外端固定有位于所述推板外侧的限位板,所述限位板的内端焊接有导向杆,所述导向杆上套设有复位弹簧,所述复位弹簧的两端抵触在所述限位板与所述推板之间。

12、本发明相比于现有技术的有益效果是,由连接座带动主动齿轮旋转,主动齿轮通过啮合关系带动四个工位槽中的工位齿轮旋转,四个工位齿轮就会带着四个工位座同时旋转,四个工位座就会通过它们顶面上的磁瓦定位槽带着四个磁瓦旋转,也就使得四个磁瓦在它们各自对应的摄像头外侧取像范围内低速旋转,而由于用于安装四个摄像头的aoi视觉座的底端通过轴承转接在转轴上,又由于aoi视觉座的顶端是通过连接板固定在防护罩上,因此aoi视觉座以及aoi视觉座上的各摄像头不会旋转,也因此这四个磁瓦仅仅是相对于摄像头的取像范围内单独旋转,这就使得磁瓦在低速旋转的过程将其内、外、以及左右两端的四个面均能够有机会旋转至取像范围内供摄像头拍摄取像后传输到反馈到aoi视觉检测系统中进行质量判定,由此可知,磁瓦在本机构上拍摄取样检测时,不但通过四个工位座能一次性放置四个磁瓦进行检测,而且通过旋转驱动的方式,能够使四个磁瓦同时改变被检测面,使得在无需人为改变磁瓦朝向的前提下,即可实现检测面的自动更换,节省了劳动力,检测时磁瓦能够自动调整与摄像头之间的距离(自动调距),从而可使取像拍摄后的影像传输到现有aoi视觉检测设备的分析系统中分析时,能够提高对磁瓦c多面表面质量的详细分析,提高检测质量。

技术特征:

1.aoi视觉检测环形光源检测机构,其特征在于,包括机舱(1)和设置在所述机舱(1)顶部的检测机构(2);

2.根据权利要求1所述的aoi视觉检测环形光源检测机构,其特征在于,所述转轴(6)的顶端固定有圆形的连接座(61),所述主动齿轮(14)固定在所述连接座(61)的圆形外面上,所述aoi视觉座(4)的底面固定有轴承,所述aoi视觉座(4)的底端通过轴承转接在所述转轴(6)的顶端。

3.根据权利要求2所述的aoi视觉检测环形光源检测机构,其特征在于,所述磁瓦定位槽(10)为朝向所述孔(5)方向弯曲的弧形槽。

4.根据权利要求3所述的aoi视觉检测环形光源检测机构,其特征在于,所述机舱(1)的顶部固定有防护罩(15),所述aoi视觉座(4)的顶端固定有连接板(42),所述连接板(42)的顶端固定在所述防护罩(15)上,所述机舱(1)内包括用于传动连接在所述转轴(6)上的马达。

5.根据权利要求2所述的aoi视觉检测环形光源检测机构,其特征在于,所述防护罩(15)和所述机舱(1)的前侧均设有舱门。

6.根据权利要求4所述的aoi视觉检测环形光源检测机构,其特征在于,所述连接座(61)与所述定位座(3)之间设有触发机构(16),所述触发机构(16)包括触发杆(161)和凸轮杆(162),所述触发杆(161)为四处,四处所述的触发杆(161)环形阵的固定在所述连接座(61)上,所述触发杆(161)的自由端朝向所述工位座(9)的方向延展,所述凸轮杆(162)为四处,四处所述的凸轮杆(162)分别固定在四处所述的工位座(9)上,所述凸轮杆(162)的自由端为弧形面,所述凸轮杆(162的自由端弧形面位于所述触发杆(161)的旋转路径上,所述工位齿轮(11)是自制齿轮,所述主动齿轮(14)为自制齿轮,所述主动齿轮(14)上的齿面为缺齿,所述主动齿轮(14)上的缺齿位置与所述连接座(61)上的所述触发杆(161)间隔设置,所述主动齿轮(14)的直径大于所述工位齿轮(11)的直径,所述主动齿轮(14)上每一段齿面的长度尺寸,满足于所述主动齿轮(14)上的每一段齿面旋转至与所述工位齿轮(11)啮合时,能够带动所有的所述工位齿轮(11)旋转一周。

7.根据权利要求6所述的aoi视觉检测环形光源检测机构,其特征在于,所述定位座(3)的顶面环形阵列的开设有四个通槽(31),四个通槽(31)分别对应在四个所述工位槽(7)的外侧,通槽(31)的内端与所述工位槽(7)相通,所述通槽(31)的槽腔中安装有垂直在所述工位座(9)外侧的导向板(32),所述导向板(32)的内端接触在所述工位座(9)的外圆面上。

8.根据权利要求7所述的aoi视觉检测环形光源检测机构,其特征在于,所述导向板(32)的底面上固定有位于所述工位座(9)外侧的推板(33),所述推板(33)的底端位于所述工位槽(7)内,所述工位槽(7)的外端固定有位于所述推板(33)外侧的限位板(71),所述限位板(71)的内端焊接有导向杆(72),所述导向杆(72)上套设有复位弹簧(73),所述复位弹簧(73)的两端抵触在所述限位板(71)与所述推板(33)之间。

技术总结

本发明属于AOI视觉检测技术领域,尤其是提供了AOI视觉检测环形光源检测机构,包括机舱和设置在所述机舱顶部的检测机构;所述检测机构包括固定在所述机舱顶部的定位座和安装在所述定位座上的AOI视觉座,所述定位座的中部开设有上下垂直的孔,所述AOI视觉座转接在所述转轴的顶端,所述定位座的顶面环形阵列的开设有四处圆形的工位槽,磁瓦在本机构上拍摄取样检测时,不但通过四个工位座能一次性放置四个磁瓦进行检测,而且通过旋转驱动的方式,能够使四个磁瓦同时改变被检测面,使得在无需人为改变磁瓦朝向的前提下,即可实现检测面的自动更换,节省了劳动力,能够提高对磁瓦C多面表面质量的详细分析,提高检测质量。

技术研发人员:金国善

受保护的技术使用者:深圳市奈尔森科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!