一种齿轮盘铣刀刀刃齿廓形状检测方法与流程

本发明涉及机械加工设备检测,特别涉及一种齿轮盘铣刀刀刃齿廓形状检测方法。

背景技术:

1、渐开线齿轮制造工艺有切削、铣削、磨削加工,其中铣削加工需要用到定制的齿轮盘铣刀,盘铣刀需要按照设计要求和参数,以轮廓法切削齿轮的外形和齿廓,根据渐开线函数和齿轮的模数,逐个切削齿槽,以得到正确的齿轮形状。盘铣刀的刀刃齿廓形状直接决定了铣削加工后的齿轮形状,如果加工前的刀刃齿廓形状不是渐开线,将导致铣削后的齿轮不是渐开线齿轮,造成经济、材料、人力上的浪费。因此在刀具使用前进行整体测量,检查刀片刀刃齿廓形状是否接近于渐开线形状,如满足要求,铣削时将极大提高生产效率。过去传统的刀具检测方式是利用样板,人工慢速转动样板,对每个刀齿进行精度检测,凭借人工观察,对人的经验要求较高,并且容易受到主观因素干扰,费时费力,精度不高。

技术实现思路

1、本发明解决了相关技术中的问题,提出一种齿轮盘铣刀刀刃齿廓形状检测方法,数据可靠,获取便捷,对比传统人工测量,基于传感器测量的数据和伺服电机的编码器值数据,精度更高。

2、为了解决上述技术问题,本发明是通过以下技术方案实现的:一种齿轮盘铣刀刀刃齿廓形状检测方法,具体步骤如下:

3、s1、将待测的盘铣刀正向安装于检测设备上,使其位于激光位移传感器测量范围内,调节激光位移传感器的激光角度使得激光垂直于刀盘基准面,通过上位机程序控制检测程序读取传感器放大器的数值和伺服电机中编码器数值,测得激光与刀具上基准面的高度yh;

4、s2、转动数控立卧转台使得刀刃穿过激光,测得最高点刀刃数据y1,保持z轴直线滑台高度不变,调节x轴直线滑台沿径向负方向移动固定距离x,转动数控立卧转台再次使得刀刃穿过激光,将得到的最高点刀刃数据y2,重复上述移动固定距离x并测量最高点刀刃数据y2的步骤,满足多次移动距离x的和接近并小于刀刃长度;

5、s3、将盘铣刀反向安装在检测设备上,重复s1和s2中的步骤测得另一边刀刃齿廓数据;

6、s4、基于盘铣刀设计参数在caxa中绘制盘铣刀对称中心线和盘铣刀上下基准面,再根据x、yh、y1、y2等值的关系进行绘图,将这些数据点进行拟合,通过导入渐开线齿轮齿形参数,绘制齿轮理论模型,将理论齿廓形状与测量齿廓形状对比,通过复制移动观察两齿廓形状重合度是否符合要求从而分析刀片安装误差,编码器数值可以定位刀片所在位置,后续可通过刀垫进行调整,以满足要求。

7、作为优选方案,所述检测设备包括数据发送接收装置、盘铣刀运动控制装置和传感器组件,所述传感器组件安装于盘铣刀运动控制装置的上方,所述数据发送接受装置与传感器组件以及上位机相连,所述数据发送接收装置安装于控制柜内,并远离所述盘铣刀运动控制装置、传感器安装装置安装。

8、作为优选方案,所述数据发送接收装置包括控制柜和并排安装于安装板上的传感器放大器、通讯模块、plc控制器,所述传感器放大器与通讯模块通过连接器连接,所述通讯模块通过stp电缆与plc控制器连接,所述plc控制器的卡槽内安装有通信板。

9、作为优选方案,所述盘铣刀运动控制装置包括伺服驱动器、伺服电机、数控立卧转台和盘铣刀,所述伺服驱动器通过电机动力电缆和编码器电缆与伺服电机相连,所述伺服电机安装在数控立卧转台上,所述盘铣刀通过中心轴安装在数控立卧转台上,通过数控立卧转台的转动带动盘铣刀转动。

10、作为优选方案,所述传感器组件包括激光位移传感器,所述激光位移传感器与传感器放大器相连,所述激光位移传感器通过l型固定板安装于铁板上,所述铁板吸附于磁性座上,所述磁性座通过连接板与z轴直线滑台相连,所述z轴直线滑台与x轴直线滑台相连。

11、作为优选方案,所述连接板上开设有一个螺栓孔和一个月牙形孔,所述螺栓孔与月牙形孔内均安装有螺栓。

12、作为优选方案,所述传感器放大器与激光位移传感器通过传感器放大器连接电缆相连接,所述通信板与伺服驱动器通过串行电缆相连接,所述plc控制器与伺服驱动器通过设定值电缆相连接。

13、作为优选方案,所述检测程序基于博途应用软件编写,启用了19位输入寄存器及1个由32位连续输入寄存器组成的双字,启用了11个输出寄存器,启用了15位中间寄存器、1个由8位中间寄存器组成的字节、1个由16位中间寄存器组成的字、2个由32位中间寄存器组成的双字,包括控制数控立卧转台启动、停止、记录原点、回原点、变速转动、读取激光位移传感器值、读取编码器示数值的程序。

14、作为优选方案,采用c#语言编写上位机程序,对指定博途程序的地址进行数据的读取和对位寄存器的状态改写。

15、与现有技术相比,本发明的有益效果是:

16、(1)结构安全可靠,可重复性好,灵活多变,可以实现不同型号盘铣刀的测量需要;

17、(2)操作简单,只需安装盘铣刀于转台上,调节激光发射角度,使得激光垂直于刀盘基准面,调节z轴直线滑台,使目标位于传感器测量范围内,通过多次调节x轴直线滑台可测量齿廓形状数据点,通过软件拟合获得齿廓形状;

18、(3)数据可靠,获取便捷,对比传统人工测量,基于传感器测量的数据和伺服驱动器的编码器值数据,精度更高,通过profinet协议传输易于获得。

技术特征:

1.一种齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于,步骤如下:

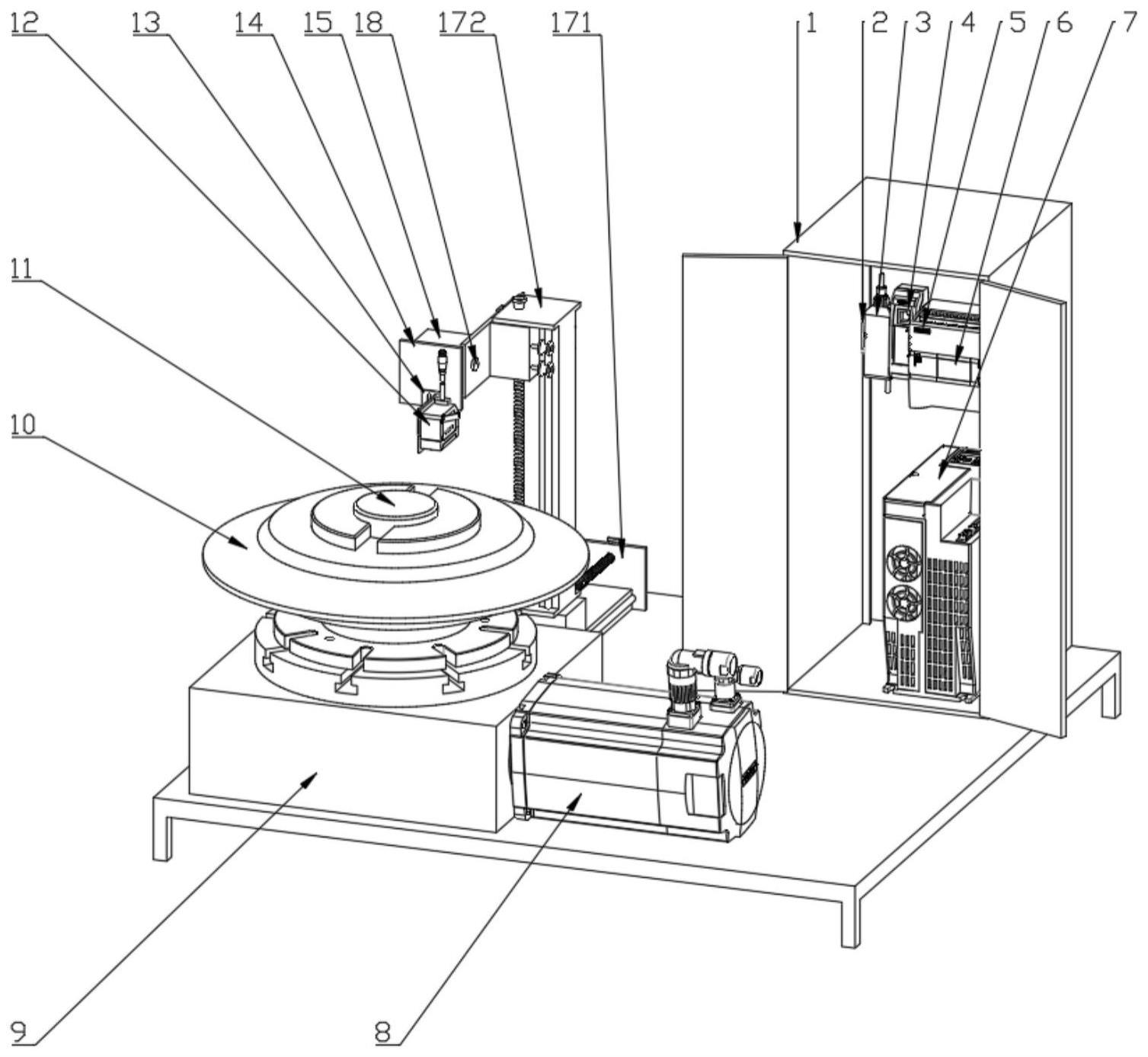

2.根据权利要求1所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述检测设备包括数据发送接收装置、盘铣刀运动控制装置和传感器组件,所述传感器组件安装于盘铣刀运动控制装置的上方,所述数据发送接受装置与传感器组件以及上位机相连,所述数据发送接收装置安装于控制柜(1)内,并远离所述盘铣刀运动控制装置、传感器安装装置安装。

3.根据权利要求2所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述数据发送接收装置包括控制柜(1)和并排安装于安装板(2)上的传感器放大器(3)、通讯模块(4)、plc控制器(5),所述传感器放大器(3)与通讯模块(4)通过连接器连接,所述通讯模块(4)通过stp电缆与plc控制器(5)连接,所述plc控制器(5)的卡槽内安装有通信板(6)。

4.根据权利要求2所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述盘铣刀运动控制装置包括伺服驱动器(7)、伺服电机(8)、数控立卧转台(9)和盘铣刀(10),所述伺服驱动器(7)通过电机动力电缆和编码器电缆与伺服电机(8)相连,所述伺服电机(8)安装在数控立卧转台(9)上,所述盘铣刀(10)通过中心轴(11)安装在数控立卧转台(9)上,通过数控立卧转台(9)的转动带动盘铣刀(10)转动。

5.根据权利要求2所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述传感器组件包括激光位移传感器(12),所述激光位移传感器(12)与传感器放大器(3)相连,所述激光位移传感器(12)通过l型固定板(13)安装于铁板(14)上,所述铁板(14)吸附于磁性座(15)上,所述磁性座(15)通过连接板(16)与z轴直线滑台(172)相连,所述z轴直线滑台(172)与x轴直线滑台(171)相连。

6.根据权利要求5所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述连接板(16)上开设有一个螺栓孔(161)和一个月牙形孔(162),所述螺栓孔(161)与月牙形孔(162)内均安装有螺栓(18)。

7.根据权利要求3所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述传感器放大器(3)与激光位移传感器(12)通过传感器放大器连接电缆相连接,所述通信板(6)与伺服驱动器(7)通过串行电缆相连接,所述plc控制器(5)与伺服驱动器(7)通过设定值电缆相连接。

8.根据权利要求1所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:所述检测程序基于博途应用软件编写,启用了19位输入寄存器及1个由32位连续输入寄存器组成的双字,启用了11个输出寄存器,启用了15位中间寄存器、1个由8位中间寄存器组成的字节、1个由16位中间寄存器组成的字、2个由32位中间寄存器组成的双字,包括控制数控立卧转台(9)启动、停止、记录原点、回原点、变速转动、读取激光位移传感器值、读取编码器示数值的程序。

9.根据权利要求1所述的齿轮盘铣刀刀刃齿廓形状检测方法,其特征在于:采用c#语言编写上位机程序,对指定博途程序的地址进行数据的读取和对位寄存器的状态改写。

技术总结

本发明涉及机械加工设备检测技术领域,特别涉及一种齿轮盘铣刀刀刃齿廓形状检测方法,具体如下:将盘铣刀安装于检测设备上,使得激光垂直于基准面,通过上位机程序读取高度yh,保证高度不变,调节X轴直线滑台测得刀刃最高点数据y1,继续移动固定距离x,测得最高点刀刃数据y2,重复上述步骤,满足距离x的和接近并小于刀刃长度,结束一边刀刃数据测量;将刀具反向安装在检测设备上,测得另一边刀刃齿廓数据;基于刀具设计参数在CAXA中绘制刀具对称中心线和刀具上下基准面,再根据x、yh、y1、y2等值的关系进行绘图,将这些数据点进行拟合;导入渐开线齿轮齿形参数,绘制齿轮理论模型,将理论齿廓形状与测量齿廓形状对比,分析刀片安装误差。

技术研发人员:张浩,叶连鹏,高晗

受保护的技术使用者:南京工大数控工具有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!