超高梁模板检测装置及其检测方法与流程

本发明涉及建筑施工,具体涉及一种超高梁模板检测装置及其检测方法。

背景技术:

1、在进行建筑结构的主体施工时,模板工程是个重要的工序。例如,梁的模板宽度是否合格、均匀会影响工程的观感和整体质量,所以梁的宽度对于模板工程来说至关重要。一般梁模板的施工,先要进行梁底模板支设,再进行梁侧模的安装和加固。但是当梁的高度过高时,由于侧模加固无法保证梁宽整体与图纸百分百符合,且难以测量梁中部宽度。另一方面,因为施工人员的技术参差不齐,也会影响梁的最终质量。

技术实现思路

1、为克服现有技术所存在的缺陷,现提供一种超高梁模板检测装置及其检测方法,以解决现有的超高梁的中部的梁宽尺寸测量困难的问题。

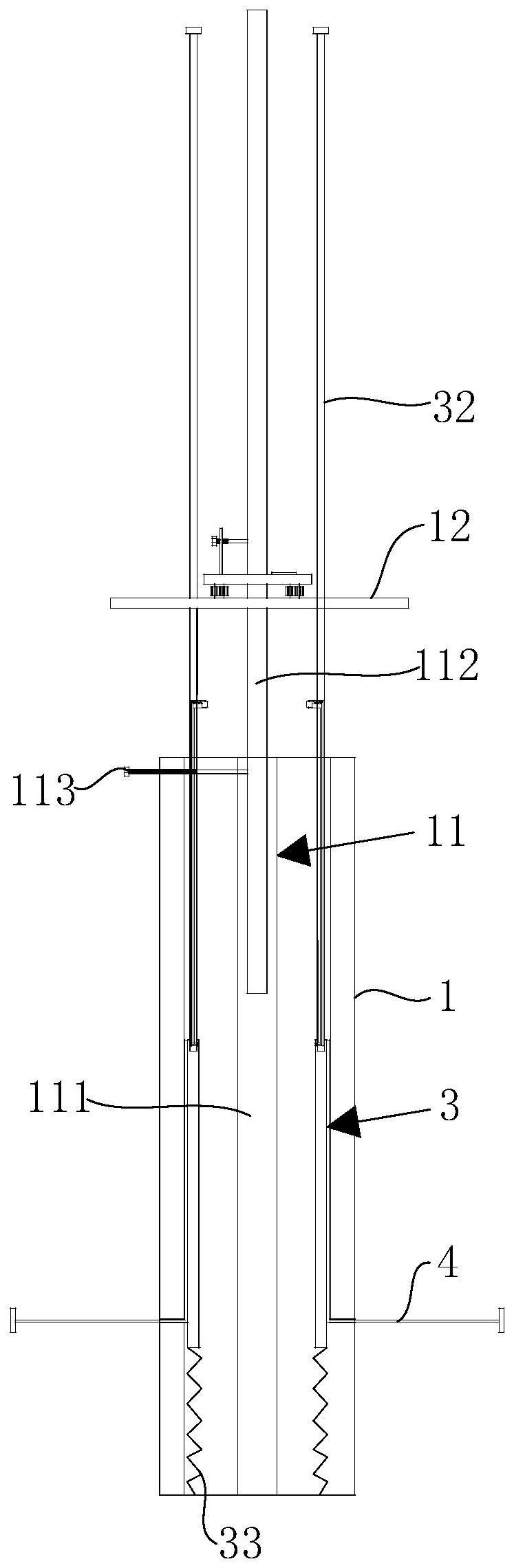

2、为实现上述目的,提供一种超高梁模板检测装置,包括:

3、支承筒,所述支承筒内设有长度可调的立杆组件,所述立杆组件的端部伸至所述支承筒的筒口的外部,所述立杆组件的端部位置可调地安装有用于抵靠超高梁的两侧模上的压盘,所述支承筒的相对两侧分别开设有沿所述支承筒的轴向方向设置的条形滑孔;

4、导向器,所述条形滑孔中位置可调地安装有所述导向器,所述导向器内形成有沿所述支承筒的径向方向设置的孔道;

5、两驱动杆,所述驱动杆弹性安装于所述支承筒,两所述驱动杆与两条形滑孔的位置一一对应设置,所述压盘形成有导向孔,所述驱动杆滑设于所述导向孔中;

6、卷尺尺条,所述卷尺尺条的一端安装于所述驱动杆,所述卷尺尺条的中部沿所述驱动杆的轴向方向贴合于所述驱动杆,所述卷尺尺条的另一端滑设于所述孔道中,在朝向所述支承筒的筒底压抵所述驱动杆后,所述驱动杆推动所述卷尺尺条,使得所述卷尺尺条的另一端伸出所述支承筒的外部。

7、进一步的,所述孔道的面向所述驱动杆的内端的孔口的底部沿所述孔道的轴向方向延伸形成有下限位部,所述下限位部抵靠于所述驱动杆。

8、进一步的,所述内端的顶部沿所述孔道的径向方向延伸形成有上限位部,所述上限位部与所述驱动杆的杆壁之间形成导向间隙,所述卷尺尺条的一端滑设于所述导向间隙中。

9、进一步的,所述支承筒的筒底竖设有导向套管,所述驱动杆的一端滑设于所述导向套管中。

10、进一步的,所述驱动杆的一端与所述导向套管之间连接有复位弹簧。

11、进一步的,所述驱动杆为长度可调的套杆组件。

12、进一步的,所述套杆组件包括:

13、承插套管,所述承插套管的一端弹性安装于所述支承筒的筒底;

14、插杆,所述插杆的一端滑设于所述承插套管内,所述插杆的一端形成有外螺纹,所述承插套管的另一端形成有内螺纹,在检测时,将上述插杆的一端螺合于所述承插套管的另一端以固定所述套杆组件的长度。

15、进一步的,所述立杆组件包括:

16、核心套管,竖设于所述支承筒的筒底;

17、芯杆,所述芯杆滑设于所述核心套管中;

18、用于锁定所述芯杆的锁定件,安装于所述核心套管上。

19、进一步的,所述条形滑孔的面向所述驱动杆的一端的孔口的相对两侧对向延伸有支护翼缘,所述支护翼缘贴合于所述卷尺尺条的相对两侧的外缘,所述卷尺尺条的中部通过连接部连接于所述驱动杆。

20、本发明提供一种超高梁模板检测装置的施工方法,包括以下步骤:

21、在超高梁模板支设后,将支承筒居中竖设于所述超高梁模板的底模的内侧,使得所述支承筒上的条形滑孔对准于所述超高梁模板的侧模的内侧;

22、基于所述侧模的高度,调整导向器在所述支承筒的条形滑孔中的位置,使得所述导向器的条形滑孔的孔口对准于所述侧模的待测点;

23、调节所述立杆组件的长度以令压盘搁置于所述超高梁模板的两侧模;

24、朝向所述支承筒的筒底压抵驱动杆,所述驱动杆推动所述卷尺尺条,使得所述卷尺尺条的另一端伸出所述支承筒的外部并支顶于所述侧模的内侧;

25、读取所述卷尺尺条的另一端的伸出所述支承筒的外部的部分的长度,并基于所述支承筒的外径,计算获得所述两侧模的待测点之间的距离。

26、本发明的有益效果在于,本发明的超高梁模板检测装置,利用压盘搁置于超高梁的两侧模上,通过调整立杆组件的高度,使得导向器中的卷尺尺带的端部对准于侧模的待测点,在下压驱动杆,驱动杆将卷尺尺带从导向器的孔道中推出并抵顶于侧模的内侧,通过卷尺尺带的伸出支承筒的长度及支承筒的外径的尺寸即可计算获得超高梁的两侧板的待测点之间的距离,进而能准确测量梁模板各处的宽度,提高梁的成型质量,尤其是宽度小,高度大的梁。避免工人盲目修改梁宽,准确定位修改。

技术特征:

1.一种超高梁模板检测装置,其特征在于,包括:

2.根据权利要求1所述的超高梁模板检测装置,其特征在于,所述孔道的面向所述驱动杆的内端的孔口的底部沿所述孔道的轴向方向延伸形成有下限位部,所述下限位部抵靠于所述驱动杆。

3.根据权利要求2所述的超高梁模板检测装置,其特征在于,所述内端的顶部沿所述孔道的径向方向延伸形成有上限位部,所述上限位部与所述驱动杆的杆壁之间形成导向间隙,所述卷尺尺条的一端滑设于所述导向间隙中。

4.根据权利要求1所述的超高梁模板检测装置,其特征在于,所述支承筒的筒底竖设有导向套管,所述驱动杆的一端滑设于所述导向套管中。

5.根据权利要求4所述的超高梁模板检测装置,其特征在于,所述驱动杆的一端与所述导向套管之间连接有复位弹簧。

6.根据权利要求1所述的超高梁模板检测装置,其特征在于,所述驱动杆为长度可调的套杆组件。

7.根据权利要求6所述的超高梁模板检测装置,其特征在于,所述套杆组件包括:

8.根据权利要求1所述的超高梁模板检测装置,其特征在于,所述立杆组件包括:

9.根据权利要求1所述的超高梁模板检测装置,其特征在于,所述条形滑孔的面向所述驱动杆的一端的孔口的相对两侧对向延伸有支护翼缘,所述支护翼缘贴合于所述卷尺尺条的相对两侧的外缘,所述卷尺尺条的中部通过连接部连接于所述驱动杆。

10.一种如权利要求1~9中任意一项所述的超高梁模板检测装置的施工方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种超高梁模板检测装置及其检测方法,利用压盘搁置于超高梁的两侧模上,通过调整立杆组件的高度,使得导向器中的卷尺尺带的端部对准于侧模的待测点,在下压驱动杆,驱动杆将卷尺尺带从导向器的孔道中推出并抵顶于侧模的内侧,通过卷尺尺带的伸出支承筒的长度及支承筒的外径的尺寸即可计算获得超高梁的两侧板的待测点之间的距离。本发明解决了现有的超高梁的中部的梁宽尺寸测量困难的问题。

技术研发人员:韩鑫凯,尹虹源,邓运坛,蒋宇航,汪明

受保护的技术使用者:中建八局浙江建设有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!