一种使用激光跟踪仪进行大型设备变形分析的方法与流程

本发明涉及一种使用激光跟踪仪进行大型设备变形分析的方法。

背景技术:

1、随着工业的发展对大型设备的变形及磨损情况的测量要求越来越精密,常规采用尺子等测量工具与设计数据相对比的方法已经不能满足设备使用的要求,主要由于传统的测量方法不能排除设备加工精度对变形分析的影响。由北京空间飞行器总体设计部申请的一种专利号为cn202010995084.2的高精度航天器结构尺寸变形测量方法,该方法操作复杂,采用剔除误差的方式来提高精度,但是并未开展在设备本体上预留适用于激光跟踪仪靶球基准点的方法。由江苏省测绘工程院申请的一种专利号为cn201811031030.3的大型精密工业设备变形量与伺服角度检测方法,本发明主要研究工业摄影测量系统、激光跟踪仪与高精度全站仪相结合的技术,但是并未开展在设备本体上预留适用于激光跟踪仪靶球基准点的方法。由深圳市海塞姆科技有限公司申请的一种专利号为cn202210562038.2的基于标记点组合的相对变形测量方法及系统,采用图像采集系统配合三维dic计算分析软件,通过在被测件上变形测量位置粘贴标记点的方法进行变形测量,该种方法的缺点是不能依据原始基准点和测量数据衡量设备的变形情况,依据设计数据分析设备的变形情况时,无法确认是设备加工误差还是设备变形造成与设计数据偏差。

2、对比资料1:本发明公开了一种高精度航天器结构尺寸变形测量方法,涉及航天精密测量技术领域,采用循环加载的方式进行高精度的变形测量,模拟了航天器在轨的真实压力和温度环境,通过变形时域信号预处理及频谱变换的方式剔除测量系统误差,有效提高结构尺寸变形测量的精度。这种方法操作复杂,采用剔除误差的方式来提高精度,但是并未开展在设备本体上预留适用于激光跟踪仪靶球基准点的方法。

3、对比资料2:本发明公开了一种大型精密工业设备变形量与伺服角度检测方法,属于工业测量与大地测量交叉的技术领域。本发明使用了工业摄影测量系统、激光跟踪仪与高精度全站仪相结合的技术,主要

技术实现要素:

有:①在基准尺的基础上,将激光跟踪仪测量的两根线段长度也作为摄影测量的长度基准,提高摄影测量空间尺度精度的同时也可以进行相互检核;②自制拍摄辅助伸缩杆,让测量相机能够以任何角度拍摄目标的任何位置,解决大型设备的观测难题;③借助激光跟踪仪建立的局部重力水平坐标系作为过渡,实现了摄影测量坐标系到大地坐标系的高精度转换。本发明主要研究工业摄影测量系统、激光跟踪仪与高精度全站仪相结合的技术,但是并未开展在设备本体上预留适用于激光跟踪仪靶球基准点的方法。

4、对比资料3:本发明提供了一种基于标记点组合的相对变形测量方法及系统,方法包括被测件上变形测量位置粘贴标记点;采集初始图像以及被测件变形测试力加载过程中的当前图像;对被测件初始图像和当前图像中的标记点进行识别、组合,构建测量组件并实时计算被测件的相对位移,实现相对变形量的测量。变形测量系统包括图像采集系统、三维dic计算分析软件、标记点系统,标记点系统内设有标记点设计模块,三维dic计算分析软件内设有标记点识别模块、标记点组合构建模块、相对变形计算分析模块。采用图像采集系统配合三维dic计算分析软件,通过在被测件上变形测量位置粘贴标记点的方法进行变形测量,该种方法的缺点是不能依据原始基准点和测量数据衡量设备的变形情况,依据设计数据分析设备的变形情况时,无法确认是设备加工误差还是设备变形造成与设计数据偏差。

技术实现思路

1、本发明的目的是提供一种使用激光跟踪仪进行大型设备变形分析的方法,用于对大型设备进行变形测量,其特点是在设备本体上设置基准点,并在出厂时使用基准点对设备基本尺寸进行测量记录,依据设备加工时的基准点和基本尺寸来评价设备后期运行的变形情况。使用该方法能够达到依据原始基准点和测量数据衡量设备的变形情况的目的。

2、为解决上述技术问题,本发明采用如下技术方案:

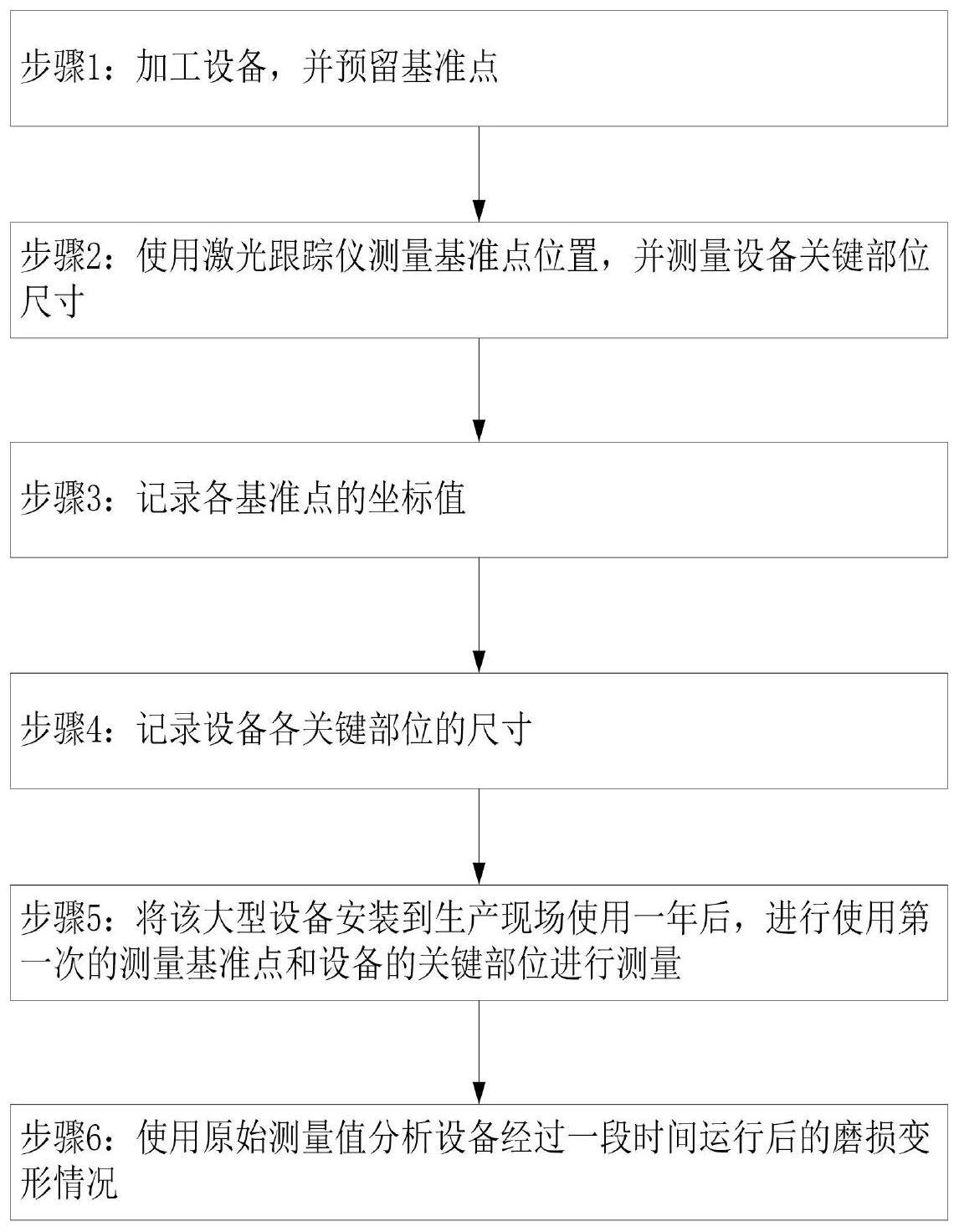

3、本发明一种使用激光跟踪仪进行大型设备变形分析的方法,包括如下步骤:

4、①在设备上加工预留基准点,预留基准点的加工精度根据设备的精度确定,设备的精度越高对预留基准点的要求越高,但其精度至少要达到0.2mm;

5、设备上预留基准点的数量要求:在设备安装好后,激光跟踪仪在一个测量站位内至少能测量到4个基准点;需要转站进行设备变形监测时,不同站位之间至少要能够通视3个公共预留基准点;

6、②在设备出厂前使用激光跟踪仪测量预留基准点的位置,并测量设备关键部位尺寸;

7、③记录各预留基准点坐标值,其坐标值至少保留两位小数,要求x、y、z齐全,且所有坐标值要在同一笛卡尔坐标系下;

8、④记录设备各关键部位的尺寸;

9、⑤将该大型设备安装到生产现场使用一年后,进行一次变形测量,使用设备的至少四个预留基准点进行转站,在转站坐标系下测量设备关键部位坐标值;

10、⑥使用转站后坐标系,通过与出厂前所记录的设备关键部位尺寸比对,便能够分析设备经过一段时间运行后的磨损变形情况。

11、进一步的,所述预留基准点的结构形式有多种形式,原则是适用于激光跟踪仪靶球形式的精密基准点。

12、进一步的,所述预留基准点的加工精度至少达到0.2mm。

13、进一步的,所述关键部位尺寸主要包括对需要进行变形监测位置的尺寸进行测量。

14、进一步的,所述步骤③中,坐标值用表格的形式进行记录,和/或使用激光跟踪仪测量文件的形式进行保存。

15、与现有技术相比,本发明的有益技术效果:

16、采用该方法对大型设备进行变形监测其精度较高,能够满足微米级变形、磨损监测的要求。

技术特征:

1.一种使用激光跟踪仪进行大型设备变形分析的方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的使用激光跟踪仪进行大型设备变形分析的方法,其特征在于:所述预留基准点(2)的结构形式有多种形式,原则是适用于激光跟踪仪靶球形式的精密基准点。

3.根据权利要求1所述的使用激光跟踪仪进行大型设备变形分析的方法,其特征在于:所述、预留基准点(2)的加工精度至少达到0.2mm。

4.根据权利要求1所述的使用激光跟踪仪进行大型设备变形分析的方法,其特征在于:所述关键部位尺寸主要包括对需要进行变形监测位置的尺寸进行测量。

5.根据权利要求1所述的使用激光跟踪仪进行大型设备变形分析的方法,其特征在于:所述步骤③中,坐标值用表格的形式进行记录,和/或使用激光跟踪仪测量文件的形式进行保存。

技术总结

本发明公开了一种使用激光跟踪仪进行大型设备变形分析的方法:加工设备,并在设备上加工预留基准点;在出厂前使用激光跟踪仪测量基准点位置,并测量设备关键部位尺寸;记录各基准点坐标值,可以用表格的形式进行记录,最好使用激光跟踪仪测量文件的形式保存;记录设备各关键部位的尺寸;将该大型设备安装到生产现场使用一年后,进行一次测量基准点和设备的关键部位测量;使用原始测量值分析设备经过一段时间运行后的磨损变形情况。本发明的使用激光跟踪仪进行大型设备变形分析的方法能够依据原始基准点和测量数据衡量设备的变形情况。

技术研发人员:苏保全,王丽娜,刘芳,康晔

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!