一种电子元器件高温反偏试验工装的制作方法

本发明涉及电子元件试验工装,具体为一种电子元器件高温反偏试验工装。

背景技术:

1、现有to-244封装的大功率二极管在做高温反偏试验时是采用螺钉将器件固定在汇流条上,用电源导线将器件的正负极分别与恒压源相连,在放入高温箱中进行高温反偏试验,该方法存在如下缺点:

2、1.耗时,准备时间较长;需额外准备高温箱、电源、汇流条、导线。

3、2.费人力;需要将每只器件用螺钉固定在汇流条上。

4、3.试验过程中无法判断失效器件;由于试验过程是将所有试验器件并联起来同时进行试验,无法监测每只器件的漏电情况,电源只能显示总的漏电,当试验过程中,如果有失效器件,电源会显示漏电超标,但是无法判断具体的失效器件,需将试验中断,再对各个器件进行测试判断,才能排除失效器件。

5、4.由于器件是高漏电器件,容易造成热击穿。

6、针对现有技术中存在的上述缺陷,本发明旨在提供一种结构简单、安装方便、操作容易、安全可靠、试验质量高的新型的高温反偏工装。

技术实现思路

1、针对现有技术的不足,本发明提供了一种电子元器件高温反偏试验工装,解决了现有试验工装安装不便、需要大量额外装配工作并且不能够监测每只器件试验过程中漏电变化的问题。

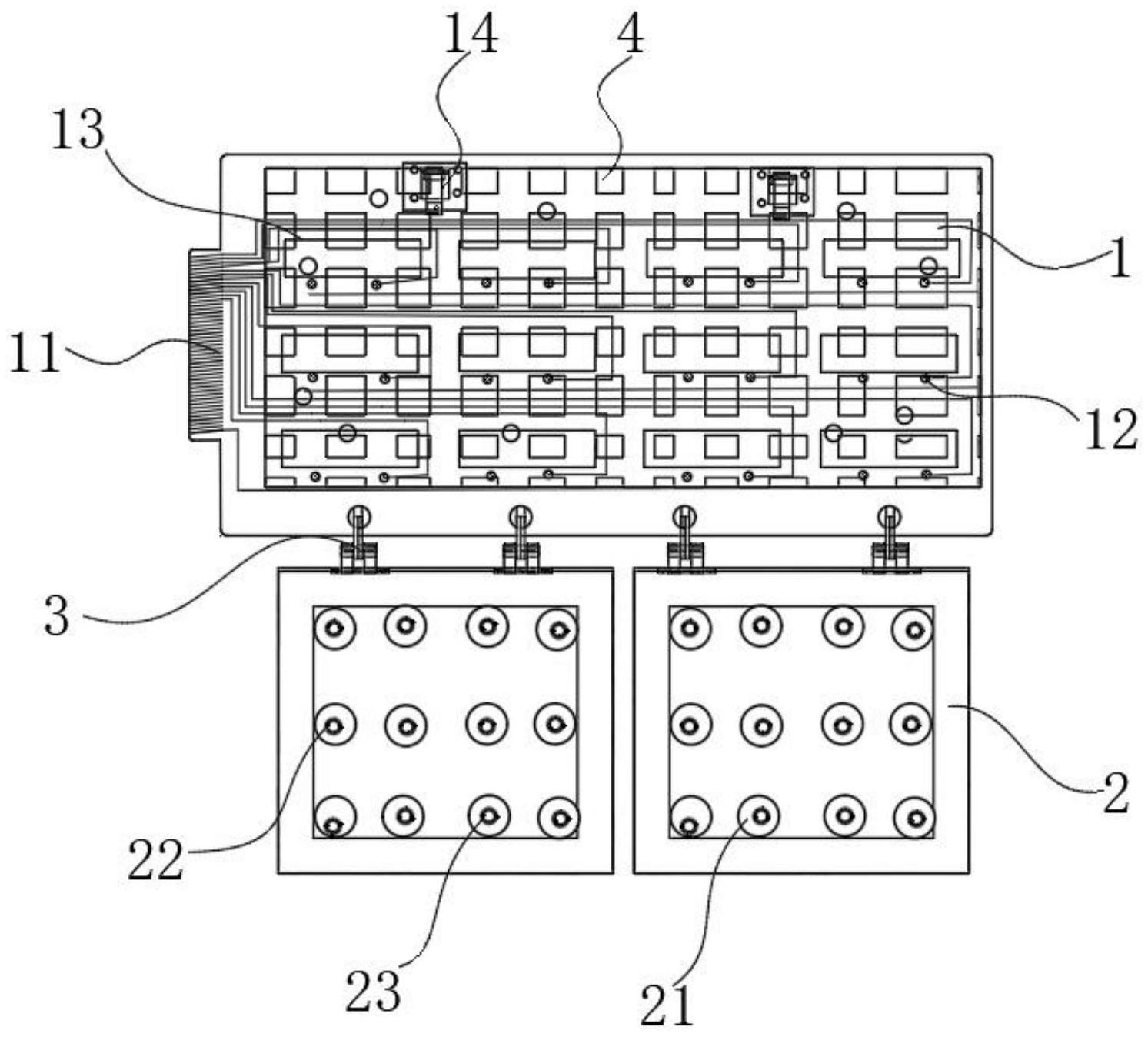

2、为实现以上目的,本发明通过以下技术方案予以实现:一种电子元器件高温反偏试验工装,包括电路印制板及印制盖板,且电路印制板的底部装配有铝散热器;

3、所述电路印制板上绘制有电压电路,所述电压电路由电压回路及回检电路,所述电压电路的端头处电性连接有引出端;上述组件可以利用现有高温反偏设备,制作相匹配的高温反偏板,该反偏板需要针对器件封装进行设计,使其实现安装方便、无需额外准备工作、能监测每只器件试验过程的漏电变化的情况;

4、所述印制盖板中设置有第一探针及第二探针,所述第一探针与器件正负值接触,且第二探针与引出端相接触;第一探针与器件正负极接触,探针内部有弹簧,避免造成被试验器件管壳应力变形,第二探针则与电路印制板上的六角圆柱向接触,为使器件的正负极与电路印制板上的正负极向导通。

5、优选的,所述电路印制板上设置有二十四组工位,且每组工位中安装有相应器件,其中二十四组工位的设置能够为每组器件进行相应安装,保证装配稳定性。

6、优选的,所述电路印制板上固定安装有锁紧座,所述电路印制板的前端固定安装有金手指,且电路印制板通过金手指与高温反偏设备相装配,该金手指能与高温反偏设备配合使用,为被试验器件提供高温环境及电压,还可以检查每个工位的器件漏电情。

7、优选的,所述印制盖板中固定安装有位于第一探针及第二探针外侧的铝盒罩,避免外露导电。

8、优选的,所述电路印制板及印制盖板之间通过合页转座相装配。

9、优选的,所述铝散热器背面为散热面,所述铝散热器前面为平面,且铝散热器通过其前侧平面相套装有被试验器件,该铝散热器底板背面为散热部分和前面为平面,平面能与被试验的器件完全贴合。

10、本发明提供了一种电子元器件高温反偏试验工装。具备以下有益效果:

11、该电子元器件高温反偏试验工装存在如下效果:该装置能与高温反偏设备配合使用,无需外加电源及高温箱,同时该装置采用专工位安装,避免器件正负极安装错误的情况出现,同时该方案中探针锁紧方式固定,器件安装与拆卸很方便,避免过度应力使器件应力变形,并且试验前,能检测器件的结是否安装到位,保证接触良好,最后试验过程中,能监测每个工位的器件的漏电情况,准确定位失效器件,解决了现有试验工装安装不便、需要大量额外装配工作并且不能够监测每只器件试验过程中漏电变化的问题。

技术特征:

1.一种电子元器件高温反偏试验工装,其特征在于:包括电路印制板(1)及印制盖板(2),且电路印制板(1)的底部装配有铝散热器(4);

2.根据权利要求1所述的一种电子元器件高温反偏试验工装,其特征在于:所述电路印制板(1)上设置有二十四组工位(13),且每组工位(13)中安装有相应器件。

3.根据权利要求1所述的一种电子元器件高温反偏试验工装,其特征在于:所述电路印制板(1)上固定安装有锁紧座(14),所述电路印制板(1)的前端固定安装有金手指,且电路印制板(1)通过金手指与高温反偏设备相装配。

4.根据权利要求1所述的一种电子元器件高温反偏试验工装,其特征在于:所述印制盖板(2)中固定安装有位于第一探针(22)及第二探针(23)外侧的铝盒罩(21)。

5.根据权利要求1所述的一种电子元器件高温反偏试验工装,其特征在于:所述电路印制板(1)及印制盖板(2)之间通过合页转座(3)相装配。

6.根据权利要求1所述的一种电子元器件高温反偏试验工装,其特征在于:所述铝散热器(4)背面为散热面,所述铝散热器(4)前面为平面,且铝散热器(4)通过其前侧平面相套装有被试验器件。

技术总结

本发明公开了一种电子元器件高温反偏试验工装,涉及电子元件试验工装领域,解决了现有试验工装安装不便、需要大量额外装配工作并且不能够监测每只器件试验过程中漏电变化的问题,采用了如下方案:包括电路印制板及印制盖板,且电路印制板的底部装配有铝散热器;所述电路印制板上绘制有电压电路,所述电压电路由电压回路及回检电路;上述组件可以利用现有高温反偏设备,制作相匹配的高温反偏板,该反偏板需要针对器件封装进行设计,使其实现安装方便、无需额外准备工作、能监测每只器件试验过程的漏电变化的情况;该电子元器件高温反偏试验工装存在如下效果:该装置在试验过程中,能监测每个工位的器件的漏电情况,准确定位失效器件。

技术研发人员:李建萍,马振发,陈璨

受保护的技术使用者:贵阳航空电机有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!