一种热管内气液流动特性可视化实验装置及其方法

本发明涉及热管实验领域,尤其涉及一种热管内气液流动特性可视化实验装置及其方法。

背景技术:

1、热管是一种将沸腾和凝结有机结合的高效传热元件,有良好的等温性,其结构大体可分为蒸发段,冷凝段以及绝热段。由于应用环境的需求,热管绝热段往往需要做成弯曲结构。目前对弯曲热管传热性能的研究大多是通过热电偶测量热管轴向管壁温度变化,计算不同弯曲角度及弯曲半径时的轴向传热热阻,从而得出弯曲程度对于热管传热性能的影响。在热管在稳定运行时,其管腔内部气液流动特性与其传热特性是耦合关系,而前述方法没有关注到热管绝热段弯曲后其内部工质流动变化情况。

2、目前对绝热段弯曲管腔内气液流动特性方面的实验研究较少,特别是在水平条件下,结合具体实验情况,主要存在有以下几个问题:

3、1.不同于竖直热管,水平热管中重力方向与液体工质回流方向垂直,所以引入丝网的液体工质会由于重力作用向管道下部沉积,这导致底部与顶部丝网中液体浸润长度差距加大,使得丝网内周向浸润不均匀性增加,甚至形成流道占据气流空腔部分,以实际工作中的热管不符;

4、2.在相关实验中,气体流动压降的测量是一个重要指标参数,而在现有相关实验平台中,在实现热管绝热段管腔内气液逆向流动的同时,还进行具有气体压降的测量功能的参考案例并不多见;

5、3.由于制作热管的材质一般为不锈钢,所以液体工质在吸液芯内的流动可视化相关研究问题就难以实现,比如计算浸润速率,液体在吸液芯内周向浸润分布的可视化问题等;

技术实现思路

1、针对现有技术的上述不足,本发明提供了一种水平条件下气液流动特性与实际工作更加一致、方便进行气体压降测量、能实现丝网吸液芯浸润可视化的热管内气液流动特性可视化实验装置及其实验方法。

2、为达到上述发明目的,本发明所采用的技术方案为:

3、提供一种热管内气液流动特性可视化实验装置,包括依次密封连接的第一引流部件、冷凝段、绝热段、蒸发段和第二引流部件,第一引流部件与第二引流部件结构相同;冷凝段、绝热段、蒸发段的结构相同,且为透明材质;冷凝段包括有筒状的主体管路和两处端部法兰,两处端部法兰分别固定在主体管路的端部外侧,主体管路的管腔内部设置有丝网吸液芯;第一引流部件包括有桶状的套管,套管的封闭端贯穿设置有轴线方向上的导气管,套管的开口端固定有连接法兰,套管的径向设置有液体引流管,导气管上设置有测压孔,测压孔内设置有差压传感器;导气管的外壁与套管的内壁之间设置有环形容纳腔。

4、进一步地,冷凝段、绝热段和蒸发段的主体管路为弧形,主体管路、端部法兰沿轴线所在平面等分成相同的两部分。

5、进一步地,主体管路等分成上主体管路和下主体管路,端部法兰等分成上端部法兰和下端部法兰,上端部法兰和下端部法兰上对应设置有两处连接边,连接边上设置有连接孔,上端部法兰、下端部法兰通过连接孔内的螺栓件连接。

6、进一步地,第一引流部件的液体引流管连接有无水乙醇储液罐,第二引流部件的导气管连接有空压机,导气管与空压机之间设置有气体质量流量计。

7、进一步地,环形容纳腔内设置有脱脂棉。

8、进一步地,导气管位于套管的一端与连接法兰的端部齐平。

9、进一步地,冷凝段、绝热段、蒸发段为透明无机玻璃材质,第一引流部件、第二引流部件为不锈钢材质,丝网吸液芯为制为不锈钢材质。

10、进一步地,端部法兰的中心位置设置有安装主体管路的安装通孔,主体管路与安装通孔密封连接。

11、一种热管内气液流动特性可视化实验装置的实验方法,包括用于地质勘察油层取样装置的取样方法,其特征在于,包括有如下步骤:

12、s1:在第一引流部件和第二引流部件的环形容纳腔内填充脱脂棉,依次将第一引流部件与冷凝段、冷凝段与绝热段、蒸发段与第二引流部件连接,将两段丝网吸液芯的一端分别从绝热段与蒸发段连接处的端口伸入,直至丝网吸液芯的另一端与脱脂棉接触后,再通过法兰连接;

13、s2:将冷凝段、绝热段、蒸发段通过支架水平放置,采用硅胶软管将差压传感器固定在测压孔内,并将差压传感器与数据采集系统连接;将第一引流部件的液体引流管与无水乙醇储液罐通过管道连接,并将无水乙醇储液罐的阀门关闭;将第二引流部件的导气管与气体质量流量计连接;检查水平性与气密性,并在冷凝段、绝热段、蒸发段的旁侧设置高速摄影仪与补光灯;

14、s3:打开空压机,待空压机充气压力稳定后,调节空压机出气阀门大小,待气体质量流量计显示在预设工况流量阈值,并稳定后,打开无水乙醇储液罐的阀门将无水乙醇引入至冷凝段、绝热段、蒸发段内的丝网吸液芯直至完全浸润;

15、s4:开启差压传感器并记录压降数值,开启高速摄影仪进行可视化拍摄,在无水乙醇中添加荧光粉或染色剂,记录染色的无水乙醇在丝网吸液芯周向与轴向的浸润分布,同时根据拍摄视频进行冷凝段、绝热段、蒸发段的长度标定,并计算无水乙醇在丝网吸液芯上的浸润速率;

16、s5:将绝热段替换为不同弯曲工况的玻璃管,装入相应的弯曲吸液芯后重复步骤s1-s4进行实验。

17、本发明的有益效果为:

18、本发明的引流部件的结构使得水平条件下,丝网吸液芯上引流浸润和两端气体压降得以同时进行,与实际热管工作时气液流动特性一致。

19、本发明的实验段分成冷凝段、绝热段、蒸发段三段结构,对于不同弯曲工况仅需替换中间的绝热段即可,这种结构极大地简化了实验段的制作过程;对于弯曲的绝热段,其采用上下拼接的结构有助于放入不锈钢丝网吸液芯。

20、本发明的实验段具有可视化功能,在液体流动特性方面,可测量液体在丝网吸液芯上面的浸润速率,周向浸润分布等参数。

21、本发明的引流部件兼具气液引流功能的特殊结构,不仅能更好地在水平条件下将液体均匀引入丝网吸液芯,还可进行气体压降的测量。

22、本发明的玻璃实验段的三段式结构以及实验段的上下组合拼接结构,不仅在对标实际热管功能的同时实现了可视化,而且还有助于弯曲工况下不锈钢丝网吸液芯的放置。

23、本发明的热管内气液流动特性可视化实验装置,在水平弯曲条件下,可进行液体在丝网吸液芯上面浸润的可视化拍摄以及浸润速率的测量,同时还可以具有气液逆向流动时对气相压降的测量功能。

技术特征:

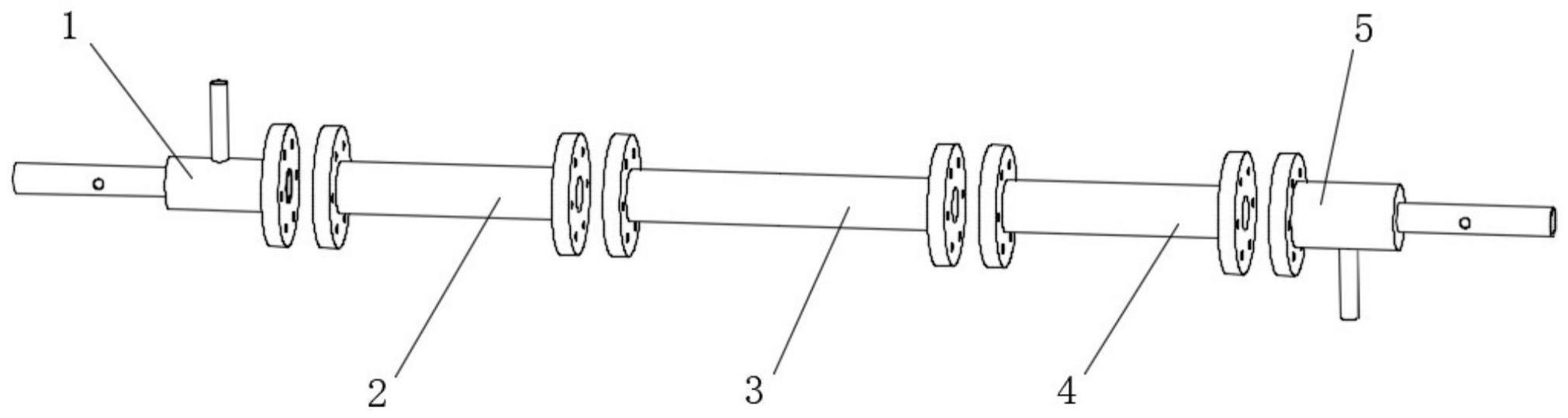

1.一种热管内气液流动特性可视化实验装置,其特征在于,包括有依次密封连接的第一引流部件(1)、冷凝段(2)、绝热段(3)、蒸发段(4)和第二引流部件(5),所述第一引流部件(1)与所述第二引流部件(5)结构相同;所述冷凝段(2)、绝热段(3)、蒸发段(4)的结构相同,且为透明材质;

2.根据权利要求1所述的热管内气液流动特性可视化实验装置,其特征在于,所述冷凝段(2)、绝热段(3)和蒸发段(4)的主体管路(21)为弧形,所述主体管路(21)、端部法兰(22)沿轴线所在平面等分成相同的两部分。

3.根据权利要求2所述的热管内气液流动特性可视化实验装置,其特征在于,所述主体管路(21)等分成上主体管路(211)和下主体管路(212),所述端部法兰(22)等分成上端部法兰(221)和下端部法兰(222),所述上端部法兰(221)和下端部法兰(222)上对应设置有两处连接边(23),所述连接边(23)上设置有连接孔(24),所述上端部法兰(221)、下端部法兰(222)通过连接孔(24)内的螺栓件连接。

4.根据权利要求1所述的热管内气液流动特性可视化实验装置,其特征在于,所述第一引流部件(1)的液体引流管(13)连接有无水乙醇储液罐,所述第二引流部件(5)的导气管(12)连接有空压机,所述导气管(12)与所述空压机之间设置有气体质量流量计。

5.根据权利要求1所述的热管内气液流动特性可视化实验装置,其特征在于,所述环形容纳腔(17)内设置有脱脂棉。

6.根据权利要求1所述的热管内气液流动特性可视化实验装置,其特征在于,所述导气管(12)位于所述套管(11)的一端与所述连接法兰(16)的端部齐平。

7.根据权利要求1所述的热管内气液流动特性可视化实验装置,其特征在于,所述冷凝段(2)、绝热段(3)、蒸发段(4)为透明无机玻璃材质,所述第一引流部件(1)、所述第二引流部件(5)为不锈钢材质,所述丝网吸液芯为制为不锈钢材质。

8.根据权利要求1所述的热管内气液流动特性可视化实验装置,其特征在于,所述端部法兰(22)的中心位置设置有安装所述主体管路(21)的安装通孔,所述主体管路(21)与所述安装通孔密封连接。

9.一种采用权利要求1-8任一所述的热管内气液流动特性可视化实验装置的实验方法,其特征在于,包括有如下步骤:

技术总结

本发明公开了一种热管内气液流动特性可视化实验装置及其方法,包括有依次密封连接的第一引流部件、冷凝段、绝热段、蒸发段和第二引流部件,冷凝段包括有筒状的主体管路和两处端部法兰,主体管路的管腔内部设置有丝网吸液芯;第一引流部件包括有桶状的套管,套管上设置有导气管、连接法兰、液体引流管和测压孔,测压孔内设置有差压传感器;实验方法包括有S1‑S5等步骤。本发明的实验装置具有可视化功能,在液体流动特性方面,可测量液体在丝网吸液芯上面的浸润速率,周向浸润分布等参数。本发明的引流部件的结构使得水平条件下,丝网吸液芯上引流浸润和两端气体压降得以同时进行,与实际热管工作时气液流动特性一致。

技术研发人员:张卢腾,田浪浪,朱怡儒,钟睿诚,丁书华,唐思邈,马在勇,潘良明

受保护的技术使用者:重庆大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!