一种杠杆式大扭矩测定仪的制作方法

本发明涉及计量,具体是一种杠杆式大扭矩测定仪。

背景技术:

1、扭矩测定仪是用于测定扭矩的仪器,现有的用于中小扭矩值测量的扭矩测定仪一般是通过标准扭矩传感器与待测扭矩器件串接来对扭矩值进行测定,所采用的标准扭矩传感器的检测精度需要满足检测要求。由于高精度大扭矩的标准扭矩传感器的缺乏,此种结构的扭矩测定仪还不能应用在对大扭矩的测定上。

2、静重式扭矩标准机主要用于各种等级的扭矩仪,扭矩传感器的检定和标定工作,其是采用高准确度砝码加力到杠杆上形成扭矩,由于受砝码体积的限制,目前市面上静重式扭矩标准机所达到的额定扭矩在50knm,且需要配置的标准砝码较多,成本高,占用空间大。

3、受于上述两种扭矩测定装置的局限,故亟需提出能够对100knm、200knm以及更高扭矩级别的大扭矩值进行测定的装置。

技术实现思路

1、为了克服上述现有技术的不足,本发明的目的是提供了一种杠杆式大扭矩测定仪。

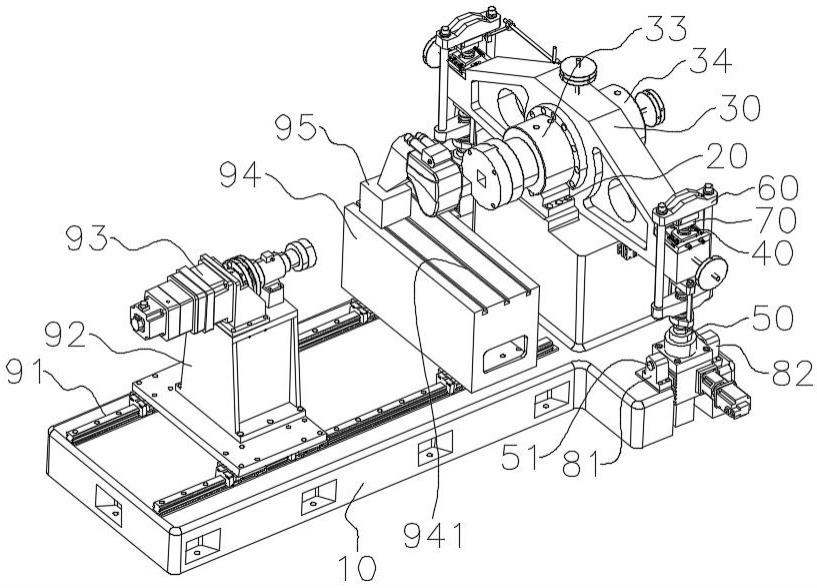

2、为达到上述目的,本发明解决其技术问题所采用的技术方案是:一种杠杆式大扭矩测定仪,包括:

3、底座;

4、杠杆支撑座,其安装于所述底座上;

5、杠杆,其中间位置经线性支撑结构可左右摆动地安装于所述杠杆支撑座上,所述线性支撑结构的长度方向与所述杠杆长度方向垂直;

6、回转连接器,其与所述杠杆的中间位置固定连接;

7、止回机构,其安装于所述底座上,待测的扭矩器件安装于所述回转连接器与所述止回机构之间;

8、标准力传感器,在所述杠杆的左右两端分别安装有所述标准力传感器;

9、施力机构,其基座安装于所述底座上;

10、传力架,其连接于所述标准力传感器与所述施力机构之间。

11、进一步地,所述标准力传感器为压力传感器,所述标准力传感器经力传感器座安装于所述杠杆的端部上表面。

12、进一步地,还包括总成座,所述总成座经螺钉可拆卸地安装于所述杠杆的端部;所述力传感器座安装于所述总成座上。

13、进一步地,所述传力架与所述标准力传感器之间设有压头机构,所述压头机构包括条形压头刀刃和条形压头刀承,所述条形压头刀刃安装于所述标准力传感器上,所述条形压头刀刃的底面中心位置设有内凹的与所述标准力传感器顶端圆柱相匹配的圆孔,所述圆孔的底面为凸球面,所述条形压头刀刃的顶端为竖向截面成倒v形的刀刃;所述条形压头刀承的底面为竖向截面成倒v形的刀槽,所述条形压头刀承经安装座与所述传力架固定连接。

14、进一步地,所述条形压头刀刃的左右侧面为镜像对称的倾斜面,左右侧面的倾斜面间距上端窄下端宽;在所述力传感器座上还设有限位机构,所述限位机构包括四组支撑杆、水平标尺顶杆和锁位螺钉,在所述条形压头刀刃的左、右侧的前端和后端分别安装有所述支撑杆,所述水平标尺顶杆穿设于所述支撑杆顶端的水平贯通安装孔,所述水平标尺顶杆头端与条形压头刀刃的左右侧倾斜面相接触或相接近,所述锁位螺钉经螺纹竖直连接于所述支撑杆顶端,所述锁位螺钉的头端顶靠于所述水平标尺顶杆的杆体上。

15、进一步地,所述底座上位于杠杆端部正下方的位置设有前支座和后支座,所述前支座和后支座上分别设有同轴设置的轴孔,所述轴孔的轴线方向与所述杠杆长度方向垂直;所述施力机构为蜗轮蜗杆丝杠升降机,所述蜗轮蜗杆丝杠升降机的机座上的前后侧分别设有同轴设置的安装轴,所述蜗轮蜗杆丝杠升降机的升降轴的轴线与所述安装轴的轴线垂直相交。

16、进一步地,所述杠杆支撑座包括位于杠杆前侧的杠杆前支撑座和位于杠杆后侧的杠杆后支撑座;

17、所述杠杆的中间部分的前后侧面上分别设有同心的圆形止口槽,所述杠杆的圆形止口槽的上半部设有前后贯穿的支撑轴孔;

18、还包括杠杆支撑轴,所述杠杆支撑轴包括位于中间的圆柱部、位于前端的前方体部和位于后端的后方体部,所述圆柱部与所述杠杆的支撑轴孔相配合安装;

19、所述回转连接器与杠杆对接的端面上设有优弧止口台阶面,所述回转连接器的优弧止口台阶面与所述杠杆前侧面的圆形止口槽相配合,所述回转连接器上还设有开口朝下的方槽,所述回转连接器的方槽与所述杠杆支撑轴的前方体部相配合,所述回转连接器的前端连接轴的轴线与所述圆形止口槽的轴线同轴;

20、在所述杠杆的后侧设有回转平衡器,所述回转平衡器上也设有优弧止口台阶面和开口朝下的方槽,所述回转平衡器的优弧止口台阶面与所述杠杆后侧面的圆形止口槽相配合,所述回转平衡器的方槽与所述杠杆支撑轴的后方体部相配合;

21、所述线性支撑结构包括杠杆刀承和杠杆刀刃,所述杠杆刀承安装于所述杠杆前支撑座和杠杆后支撑座顶部,所述杠杆刀承的顶面设有v形槽,所述杠杆刀刃安装于所述杠杆支撑轴前方体部和后方体部的下部,所述杠杆刀刃的底面设有v形刀刃,所述杠杆刀刃的v形刀刃的刃尖直线与所述杠杆的圆形止口槽轴线同轴。

22、进一步地,所述杠杆的支撑轴孔前端口部设有外径大于支撑轴孔的止挡孔,所述止挡孔边部还设有定位耳槽;所述杠杆支撑轴的圆柱部前端设有嵌于所述止挡孔内的止挡法兰部,所述止挡法兰部的外周设有与所述定位耳槽匹配的定位耳部。

23、进一步地,所述底座上设有前后设置的导轨,所述导轨上可平移地安装有第一支架,所述止回机构包括减速回转驱动装置。

24、进一步地,所述导轨上可平移地安装有第二支架,所述止回机构包括支撑块,所述第二支架上设有左右方向上的滑槽,所述支撑块安装于所述第二支架上并可沿所述滑槽移动。

25、采用本发明技术方案,通过标准力传感器来检测杠杆的端部加载力的力值,将检测的力值乘以杠杆力臂长度即可得到待测的扭矩值。本发明的有益效果是:本发明杠杆式大扭矩测定仪,在杠杆力臂长度为2m时,要达到200knm的额定扭矩仅需要配置检测力值达到100kn的标准力传感器,目前市面上能获取的满足测量精度的标准力传感器的力值最大可以达到千吨力级别,故采用本发明杠杆式大扭矩测定仪结构同样能够满足对200knm以上更高扭矩级别的大扭矩值测定。相比静重式扭矩标准机而言,无需配置砝码,节约了配置成本,节省了仪器配置空间。

技术特征:

1.一种杠杆式大扭矩测定仪,其特征在于,包括:

2.根据权利要求1所述的杠杆式大扭矩测定仪,其特征在于,所述标准力传感器为压力传感器,所述标准力传感器经力传感器座安装于所述杠杆的端部上表面。

3.根据权利要求2所述的杠杆式大扭矩测定仪,其特征在于,还包括总成座,所述总成座经螺钉可拆卸地安装于所述杠杆的端部;所述力传感器座安装于所述总成座上。

4.根据权利要求2所述的杠杆式大扭矩测定仪,其特征在于,所述传力架与所述标准力传感器之间设有压头机构,所述压头机构包括条形压头刀刃和条形压头刀承,所述条形压头刀刃安装于所述标准力传感器上,所述条形压头刀刃的底面中心位置设有内凹的与所述标准力传感器顶端圆柱相匹配的圆孔,所述圆孔的底面为凸球面,所述条形压头刀刃的顶端为竖向截面成倒v形的刀刃;所述条形压头刀承的底面为竖向截面成倒v形的刀槽,所述条形压头刀承经安装座与所述传力架固定连接。

5.根据权利要求4所述的杠杆式大扭矩测定仪,其特征在于,在所述力传感器座上还设有限位机构,所述限位机构包括四组支撑杆、水平标尺顶杆和锁位螺钉,在所述条形压头刀刃的左、右侧的前端和后端分别安装有所述支撑杆,所述水平标尺顶杆穿设于所述支撑杆顶端的水平贯通安装孔,所述锁位螺钉经螺纹竖直连接于所述支撑杆顶端,所述锁位螺钉的头端顶靠于所述水平标尺顶杆的杆体上。

6.根据权利要求1所述的杠杆式大扭矩测定仪,其特征在于,所述底座上位于杠杆端部正下方的位置设有前支座和后支座,所述前支座和后支座上分别设有同轴设置的轴孔,所述轴孔的轴线方向与所述杠杆长度方向垂直;所述施力机构为蜗轮蜗杆丝杠升降机,所述蜗轮蜗杆丝杠升降机的机座上的前后侧分别设有同轴设置的安装轴,所述蜗轮蜗杆丝杠升降机的升降轴的轴线与所述安装轴的轴线垂直相交。

7.根据权利要求1所述的杠杆式大扭矩测定仪,其特征在于,所述杠杆支撑座包括位于杠杆前侧的杠杆前支撑座和位于杠杆后侧的杠杆后支撑座;

8.根据权利要求7所述的杠杆式大扭矩测定仪,其特征在于,所述杠杆的支撑轴孔前端口部设有外径大于支撑轴孔的止挡孔,所述止挡孔边部还设有定位耳槽;所述杠杆支撑轴的圆柱部前端设有嵌于所述止挡孔内的止挡法兰部,所述止挡法兰部的外周设有与所述定位耳槽匹配的定位耳部。

9.根据权利要求1所述的杠杆式大扭矩测定仪,其特征在于,所述底座上设有前后设置的导轨,所述导轨上可平移地安装有第一支架,所述止回机构包括减速回转驱动装置。

10.根据权利要求9所述的杠杆式大扭矩测定仪,其特征在于,所述导轨上可平移地安装有第二支架,所述止回机构包括支撑块,所述第二支架上设有左右方向上的滑槽,所述支撑块安装于所述第二支架上并可沿所述滑槽移动。

技术总结

本发明提供一种杠杆式大扭矩测定仪,包括底座、杠杆支撑座、杠杆、回转连接器、止回机构、标准力传感器、施力机构和传力架;在杠杆的左右两端分别安装有标准力传感器;施力机构通过传力架对标准力传感器施加加载力。通过标准力传感器来检测杠杆的端部加载力的力值,将检测的力值乘以杠杆力臂长度即得到待测的扭矩值。本发明配置力臂长度为2m的杠杆时,要达到200KNm的额定扭矩仅需要配置力值达到100KN的标准力传感器,目前市面上能获取的满足测量精度的标准力传感器的力值最大可以达到千吨力级别,采用本发明同样能够满足对200KNm以上更高扭矩级别的大扭矩值测定。相比静重式扭矩标准机而言,无需配置砝码,节约了配置成本,节省了仪器配置空间。

技术研发人员:李俊,姜春,徐闽,金倜,蒋磊

受保护的技术使用者:苏州市计量测试院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!