焊丝刚性检测装置及其检测方法与流程

本发明涉及焊丝性能检测装置,尤其是涉及一种焊丝刚性检测装置及其检测方法。

背景技术:

1、金属具有各向异性,不同方向上的弹性模量、硬度、断裂抗力、屈服强度等都是不同的。而在铝合金焊丝中,表面经过冷加工拉拔处理后,表面存在硬化层,能够很好的改善焊丝送丝稳定性和电弧特性。

2、因此,在生产测试过程中,能够快速检定焊丝的刚性,对现场高端铝焊丝生产的数据积累与工艺改进有着重要的意义。

技术实现思路

1、本发明要解决的技术问题是:为了解决在生产测试过程中无法快速检定焊丝的刚性,降低生产效率的问题,现提供了一种焊丝刚性检测装置及其检测方法。

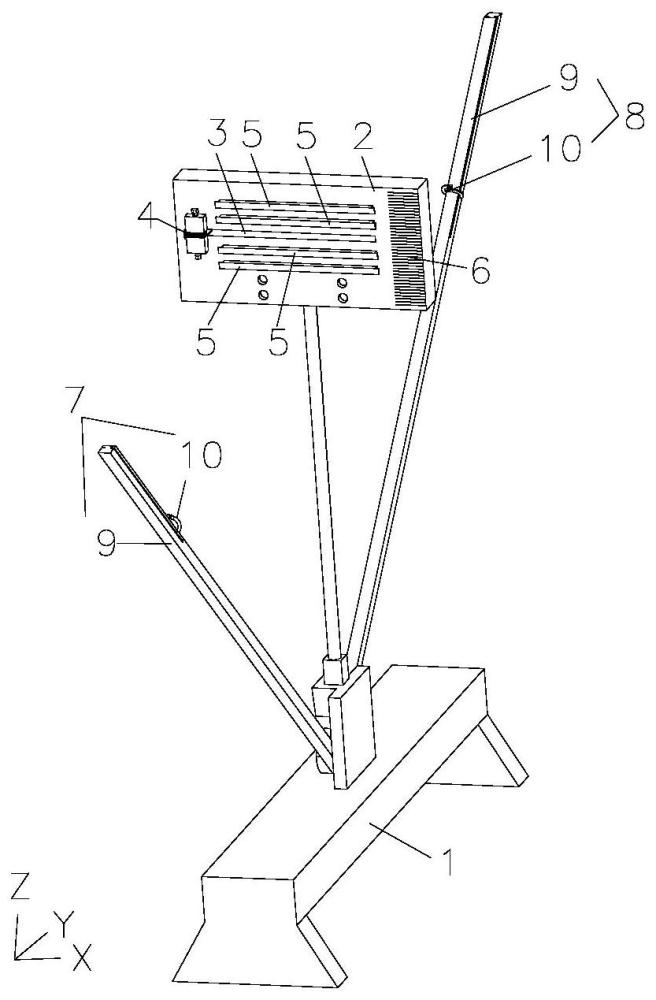

2、本发明解决其技术问题所采用的技术方案是:一种焊丝刚性检测装置,包括底座及设置在底座上方的操作板,所述操作板上设置有通槽、锁定机构和第一检测机构,所述通槽沿xy平面贯穿操作板两端,所述第一检测机构用于检测焊丝在xz平面内移动的幅度变化量,所述第一检测机构包括第一限位机构和用于观察焊丝在xz平面摆动幅度的第一标识机构,所述第一限位机用于限制固定在锁定机构上的焊丝在操作板上位移并在xz平面内保持弯曲状态,所述锁定机构设置在通槽的一侧,所述第一标识机构设置在通道的另一侧,所述底座上设置有第二检测机构,所述第二检测机构用于检测焊丝在xy平面内移动的幅度变化量,所述第二检测机构包括相对设置的第二限位机构和用于观察焊丝在xy平面摆动幅度的第二标识机构,所述操作板位于第二限位机构和第二标识机构之间,所述第二限位机用于限制固定在锁定机构上的焊丝在操作板上位移并在xy平面内保持弯曲状态,所述通槽用于第二检测机构检测时焊丝通过并在通才内往复摆动。相比于现有技术,本方案通过第一检测机构检测焊丝在xz平面的纵向刚度,第二检测机构检测焊丝在xy平面的横向刚度,满足快速对焊丝刚性的检测,保证了焊丝的生产要求,提高了生产效率。

3、为了实现第一限位机构,优选地一些实施方式,所述第一限位机构包括滑动安装在操作板上的限位板,所述限位板沿xy方向滑动,所述限位板的一端凸出于操作板,所述通槽的上下两侧均设置有所述的限位板。

4、为了实现第一标识机构,优选地一些实施方式,所述第一标识机构为设置在操作板上的第一刻度槽,所述第一刻度槽沿z轴方向设置。

5、为了实现第二限位机构和第二标识机构,优选地一些实施方式,所述第二限位机构和第二标识机构均为铰接在底座上的示位杆,所述底座上设置有用于将示位杆固定在底座上的固定机构,所述示位杆上设置有夹持机构,夹持机构用于夹持或松脱焊丝。

6、为了实现固定机构,优选地一些实施方式,所述固定机构包括设置在底座上的销轴,所述示位杆上设置有第一销孔,所述销轴的一端穿过第一销孔并与螺母螺纹连接,实现将第二限位机构和第二标识机构固定在底座上。

7、为了实现夹持机构,优选地一些实施方式,所述夹持机构包括滑扣,所述滑扣滑动设置在示位杆上,所述滑扣上设置有用于夹持焊丝的槽口,所述滑扣上设置有用于控制槽口对焊丝夹持或者松脱的夹持机构;

8、所述夹持机构包括螺纹连接在滑扣上的夹持螺钉,所述滑扣上开设有孔洞,所述孔洞位于槽口的一侧,所述夹持螺钉的一端穿过孔洞并槽口另一侧。

9、为了实现滑扣在示位杆上滑动,优选地一些实施方式,所述示位杆上沿其轴向均开设有滑槽,所述滑扣上设置有与滑槽相匹配的滑块,所述滑块滑动设置在滑槽内。

10、为了实现锁定机构,优选地一些实施方式,所述锁定机构包括设置在操作板上的上夹板和下夹板,所述上夹板和下夹板相对设置,所述操作板上设置有用于控制上夹板和下夹板相对靠近或者远离的控制机构。

11、为了实现控制机构,优选地一些实施方式,所述控制机构包括第一调节螺钉和第二调节螺钉,所述第一螺钉和第二螺旋均螺纹连接在操作板上,所述上夹板转动安装在第一螺钉的一端,所述下夹板转动安装在第二螺钉的一端。

12、一种采用如上述的焊丝刚性检测装置的检测方法,当对焊丝刚性的xz平面测试时,测试步骤如下:

13、s1、将焊丝的一端固定于放置于操作板上的锁定机构上;

14、s2、将焊丝的另一端通过第一限位机构限制焊丝在操作板上位移,并保持焊丝在xz面上的弯曲状态;

15、s3、控制限位机构脱离焊丝,使焊丝以固定的初始速度及角度进行上下摆动;

16、s4、通过第一标识机构观察并记录焊丝在xz平面上摆动幅度;

17、或者当对焊丝刚性的xy平面测试时,测试步骤如下:

18、a1、将焊丝的一端固定在锁定机构上;

19、a2、将底座上的第二限位机构和第二标识机构调节至所需角度;

20、a3、将焊丝的另一端固定在第二限位机构上,并保持焊丝在xy面上的弯曲状态;

21、a4、控制第二限位机构将焊丝另一端松脱,焊丝的另一端穿过槽口并在xy平面内往复摆动;

22、a5、通过第二标识机构观察并记录焊丝在xy平面上摆动幅度。

23、本发明的有益效果是:本发明焊丝刚性检测装置及其检测方法在使用时,通过第一检测机构检测焊丝在xz平面的纵向刚度,第二检测机构检测焊丝在xy平面的横向刚度,满足快速对焊丝刚性的检测,保证了焊丝的生产要求,提高了生产效率,避免了在生产测试过程中无法快速检定焊丝的刚性,降低生产效率的问题。

技术特征:

1.一种焊丝刚性检测装置,其特征在于:包括底座(1)及设置在底座(1)上方的操作板(2),所述操作板(2)上设置有通槽(3)、锁定机构(4)和第一检测机构,所述通槽(3)沿xy平面贯穿操作板(2)两端,所述第一检测机构用于检测焊丝在xz平面内移动的幅度变化量,所述第一检测机构包括第一限位机构(5)和用于观察焊丝在xz平面摆动幅度的第一标识机构(6),所述第一限位机用于限制固定在锁定机构(4)上的焊丝在操作板(2)上位移并在xz平面内保持弯曲状态,所述锁定机构(4)设置在通槽(3)的一侧,所述第一标识机构(6)设置在通道的另一侧,所述底座(1)上设置有第二检测机构,所述第二检测机构用于检测焊丝在xy平面内移动的幅度变化量,所述第二检测机构包括相对设置的第二限位机构(7)和用于观察焊丝在xy平面摆动幅度的第二标识机构(8),所述操作板(2)位于第二限位机构(7)和第二标识机构(8)之间,所述第二限位机用于限制固定在锁定机构(4)上的焊丝在操作板(2)上位移并在xy平面内保持弯曲状态,所述通槽(3)用于第二检测机构检测时焊丝通过并在通才内往复摆动。

2.根据权利要求1所述的焊丝刚性检测装置,其特征在于:所述第一限位机构(5)包括滑动安装在操作板(2)上的限位板,所述限位板沿xy方向滑动,所述限位板的一端凸出于操作板(2),所述通槽(3)的上下两侧均设置有所述的限位板。

3.根据权利要求1所述的焊丝刚性检测装置,其特征在于:所述第一标识机构(6)为设置在操作板(2)上的第一刻度槽,所述第一刻度槽沿z轴方向设置。

4.根据权利要求1所述的焊丝刚性检测装置,其特征在于:所述第二限位机构(7)和第二标识机构(8)均为铰接在底座(1)上的示位杆(9),所述底座(1)上设置有用于将示位杆(9)固定在底座(1)上的固定机构,所述示位杆(9)上设置有夹持机构(10),夹持机构(10)用于夹持或松脱焊丝。

5.根据权利要求4所述的焊丝刚性检测装置,其特征在于:所述固定机构包括设置在底座(1)上的销轴,所述示位杆(9)上设置有第一销孔,所述销轴的一端穿过第一销孔并与螺母螺纹连接,实现将第二限位机构(7)和第二标识机构(8)固定在底座(1)上。

6.根据权利要求4或5所述的焊丝刚性检测装置,其特征在于:所述夹持机构(10)包括滑扣(11),所述滑扣(11)滑动设置在示位杆(9)上,所述滑扣(11)上设置有用于夹持焊丝的槽口(12),所述滑扣(11)上设置有用于控制槽口(12)对焊丝夹持或者松脱的夹持机构(10);

7.根据权利要求6所述的焊丝刚性检测装置,其特征在于:所述示位杆(9)上沿其轴向均开设有滑槽,所述滑扣(11)上设置有与滑槽相匹配的滑块,所述滑块滑动设置在滑槽内。

8.根据权利要求1所述的焊丝刚性检测装置,其特征在于:所述锁定机构(4)包括设置在操作板(2)上的上夹板(13)和下夹板(14),所述上夹板(13)和下夹板(14)相对设置,所述操作板(2)上设置有用于控制上夹板(13)和下夹板(14)相对靠近或者远离的控制机构。

9.根据权利要求8所述的焊丝刚性检测装置,其特征在于:所述控制机构包括第一调节螺钉(15)和第二调节螺钉(16),所述第一螺钉和第二螺旋均螺纹连接在操作板(2)上,所述上夹板(13)转动安装在第一螺钉的一端,所述下夹板(14)转动安装在第二螺钉的一端。

10.一种采用如权利要求1-9任一项所述的焊丝刚性检测装置的检测方法,其特征在于,当对焊丝刚性的xz平面测试时,测试步骤如下:

技术总结

本发明涉及焊丝性能检测装置技术领域,尤其是涉及一种焊丝刚性检测装置及其检测方法,包括底座及设置在底座上方的操作板,所述操作板上设置有通槽、锁定机构和第一检测机构,所述通槽沿XY平面贯穿操作板两端,所述第一检测机构用于检测焊丝在XZ平面内移动的幅度变化量,所述第一检测机构包括第一限位机构和用于观察焊丝在XZ平面摆动幅度的第一标识机构,本发明焊丝刚性检测装置及其检测方法在使用时,通过第一检测机构检测焊丝在XZ平面的纵向刚度,第二检测机构检测焊丝在XY平面的横向刚度,满足快速对焊丝刚性的检测,保证了焊丝的生产要求,提高了生产效率,避免了在生产测试过程中无法快速检定焊丝的刚性,降低生产效率的问题。

技术研发人员:王千瑞,李振华,居晓锋,陈树,朱维玲

受保护的技术使用者:哈焊所华通(常州)焊业股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!