一种风电叶片地磅称重系统及其称重方法与流程

本发明涉及风电叶片后处理,尤其涉及一种风电叶片地磅称重系统及其称重方法。

背景技术:

1、目前绿色环保能源已成为未来的重点发展方向,风能作为一种无污染、可再生的绿色发展能源有着巨大的发展潜力,风能的利用方式通常是通过风电机组将风能转化成电能,以此通过风力来发电,而风电叶片是风电机组的核心部件之一,风力发电需要通过风电叶片来实现。近年来,随着海上风电的发展,风电叶片的长度越来越长,叶片也越来越重,单支叶片的长度可达110m,重量可达40多吨,对叶片质量的要求也逐步提高。风电叶片几何尺寸和重量的增长不仅给风电叶片的成型工艺带来了困难,减少了后处理工位,而且增加了风电叶片成型后在后处理各阶段的流转难度,叶片实际重量是风电叶片的关键参数之一,称重是风电叶片必不可少的生产工序之一。

2、目前,风电叶片的称重多采用吊钩秤和地磅称重,对于吊钩秤而言,人工测距、起吊等实际操作存在误差,对称重结果的影响较大,称重精度低,可重复性差,安全性较差;对于地磅而言,现有地磅称重多采用固定式称重,需将两个地磅布置在叶根叶尖支撑处,地磅上加装支撑工装,用于支撑叶片,由于不同的叶片具有不同叶型不同长度不同质量,因此需安装若干地磅秤以及更换不同支撑工装来满足称重需求,现有地磅相对于吊钩秤安全可靠,重量和质量矩计算精度高,但其操作繁琐,厂房占用率高,设备成本高。因此,如何高效、快速、安全地进行叶片称重已成为主要研究内容,而称重装置及称重方法是研究的重点,现有技术中,有如下专利涉及风电叶片的称重设备:

3、1、专利号为“201921382271.2”,专利名称为“一种可移动的大型风电机组风轮叶片称重装置”的实用新型专利,包括底板、升降机构、称重模块、支架和水平测量仪。该实用新型可实现称重时叶片的位置调整,可提高叶片称重装置使用时的精准度,但该方案难以实现秤体与水平面的平行,精度有限,稳定性有限,自动化程度较,操作较为繁琐。

4、2、专利号为“202122610402.1”,专利名称为“一种移动式风电叶片称重系统”的实用新型专利,包括尖部称重组件和叶部称重组件,尖部称重组件与叶部称重组件的结构相同,尖部称重组件由下至上依次包括称重基座、地秤和支撑架。该方案可避免必须在称重房内称重的限制,该称重系统与叶片接触的型板可以自由调节,对于不同气动外型的叶片可以通用,但该方案中的称重系统无法自动调平,难以实现精准测距。

5、综上所述,如何设计一种称重效率高、精度高、操作便捷、厂房占用率低、安全性高的风电叶片地磅称重系统及其称重方法,是当下亟需解决的问题。

技术实现思路

1、本发明为解决上述问题,提供了一种风电叶片地磅称重系统及其称重方法,可减少后处理工序生产工位,提高叶片称重精度,推进叶片生产自动化进程。

2、为达到上述目的,本发明提出如下技术方案:一种风电叶片地磅称重系统,包括移动车架和位于移动车架上端的称重平台,检测时风电叶片通过支撑工装置于称重平台上;移动车架上包括位于称重平台下方的的举升机构、测压机构、测距机构和调平机构;举升机构的顶端与称重平台连接并用以将称重平台顶升至待测叶片下端,测压机构位于称重平台下端并用以测试待测叶片的重量,测距机构位于移动车架的前后两侧端部并用以测试称重平台是否为水平状态,调平机构位于称重平台下端以应对地面不平情况并将称重平台调至水平状态。

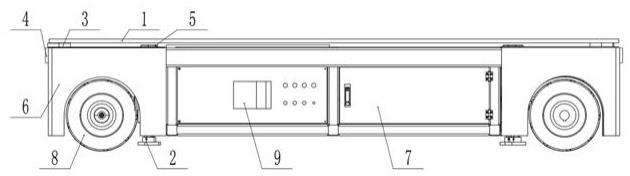

3、进一步地,移动车架包括车身支架、供电电池组和驱动麦轮,驱动麦轮对称布置于车身支架的角部,称重平台位于车身支架正上方,供电电池组设置于车身支架内部后方。

4、进一步地,车身支架上设有显示仪表,显示仪表设置于车身支架上远离供电电池组的一侧。

5、进一步地,举升机构包括均布于驱动麦轮内侧的顶升杆,通过顶升杆上下升降将称重平台进行顶升并称重。

6、进一步地,顶升杆为涡轮丝杆升降结构。

7、进一步地,测压机构包括均布于称重平台下端的至少四个压力传感器。

8、进一步地,测距机构为位于车身支架前后两侧的各一个激光测距传感器。

9、进一步地,调平机构位于压力传感器的内侧。

10、进一步地,顶升杆、压力传感器和驱动麦轮均为四个,压力传感器靠近称重平台的四个角部设置,驱动麦轮位于压力传感器和顶升杆之间。

11、一种风电叶片地磅称重系统的称重方法,由上述称重系统进行称重,包括如下步骤:

12、s1:人工遥控控制称重系统运动,通过驱动麦轮运动到支撑工装底面的划线位置;

13、s2:调节顶升杆升降对称重平台进行顶升并由顶升杆进行四角调平,支撑工装位于称重平台上;

14、s3:由调平机构根据底面的平整程度对称重平台进行调节使得称重平台保持水平状态;

15、s4:通过压力传感器测试叶片重量,并将实时数据传输至主机进行保存,称重数据及称重平台的前后称体质心由显示仪表进行显示输出;

16、s5:两台激光测距仪对准对应位置,称重平台进行位置调整,调整位置完成后进行叶片重量和质量误差的测算,由激光测距传感器进一步测试称重平台的状态,保证称重平台的保持水平。

17、本发明的有益效果是:本发明通过人工遥控整个称重系统到达叶片支撑工装底面指定位置进行定位,再进行顶升,秤体自动调平,进行重量和质量误差测算,可极大的降低员工操作风险,提高工人安全系数,代替了传统吊钩秤称重及固定式地磅称重形式,减少了后处理工序生产工位,提高了叶片的称重精度,推进了叶片生产自动化进程。

技术特征:

1.一种风电叶片地磅称重系统,其特征在于,包括移动车架和位于移动车架上端的称重平台(1),检测时风电叶片(10)通过支撑工装置于称重平台(1)上;所述移动车架上包括位于称重平台(1)下方的的举升机构(2)、测压机构(3)、测距机构(4)和调平机构(5);举升机构(2)的顶端与称重平台(1)连接并用以将称重平台(1)顶升至待测叶片(10)下端,测压机构(3)位于称重平台(1)下端并用以测试待测叶片(10)的重量,测距机构(4)位于移动车架的前后两侧端部并用以测试称重平台(1)是否为水平状态,调平机构(5)位于称重平台(1)下端以应对地面不平情况并将称重平台(1)调至水平状态。

2.根据权利要求1所述的风电叶片地磅称重系统,其特征在于,所述移动车架包括车身支架(6)、供电电池组(7)和驱动麦轮(8),驱动麦轮(8)对称布置于车身支架(6)的角部,称重平台(1)位于车身支架(6)正上方,供电电池组(7)设置于车身支架(6)内部后方。

3.根据权利要求2所述的风电叶片地磅称重系统,其特征在于,所述车身支架(6)上设有显示仪表(9),所述显示仪表(9)设置于车身支架(6)上远离供电电池组(7)的一侧。

4.根据权利要求1-3中任一项所述的风电叶片地磅称重系统,其特征在于,所述举升机构(2)包括均布于驱动麦轮(8)内侧的顶升杆,通过顶升杆上下升降将称重平台(1)进行顶升并称重。

5.根据权利要求4所述的风电叶片地磅称重系统,其特征在于,所述顶升杆为涡轮丝杆升降结构。

6.根据权利要求5所述的风电叶片地磅称重系统,其特征在于,所述测压机构(3)包括均布于称重平台(1)下端的至少四个压力传感器。

7.根据权利要求6所述的风电叶片地磅称重系统,其特征在于,所述测距机构(4)为位于车身支架(6)前后两侧的各一个激光测距传感器。

8.根据权利要求7所述的风电叶片地磅称重系统,其特征在于,所述调平机构(5)位于压力传感器的内侧。

9.根据权利要求8所述的风电叶片地磅称重系统,其特征在于,所述顶升杆、压力传感器和驱动麦轮(8)均为四个,压力传感器靠近称重平台(1)的四个角部设置,驱动麦轮(8)位于压力传感器和顶升杆之间。

10.一种风电叶片地磅称重系统的称重方法,由权利要求8-9中任一项所述的称重系统进行称重,其特征在于,包括如下步骤:

技术总结

本发明涉及风电叶片后处理领域,具体提供了一种风电叶片地磅称重系统,包括移动车架和位于移动车架上端的称重平台,检测时风电叶片通过支撑工装置于称重平台上,移动车架上包括举升机构、测压机构、测距机构和调平机构,举升机构的顶端与称重平台连接并用以将称重平台顶升至待测叶片下端,测压机构位于称重平台下端并用以测试待测叶片的重量,测距机构位于移动车架的前后两侧端部并用以测试称重平台是否为水平状态,调平机构位于称重平台下端以应对地面不平情况并将称重平台调至水平状态。本发明还提供了一种风电叶片地磅称重系统的称重方法。本发明可实现称体的整体调平,可降低人工操作的风险,减少后处理工序,提高叶片称重精度。

技术研发人员:罗彪,刘志鹏,陈云,林能发,贺显光,曹阳俊,杨俊,张锋,刘科君,文楚浩

受保护的技术使用者:株洲时代新材料科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!