一种智能预判与复盘焦炉整体温度变化方法与流程

本发明涉及焦炉生产,具体为一种智能预判与复盘焦炉整体温度变化方法。

背景技术:

1、在焦炉生产中,时常会遇到突发情况,会使用计划调整,或者在正常情况下,为避免焦炉全炉温度变化过大,需进行提前干预,这就需要对炉温进行提前量化预估。

2、在以前的生产过程中,对炉温的预估及干预是基于人工经验基础上的,随plc、dcs系统的大规模应用,智能系统不断升级,使对焦炉未来某个时间内,对温度的智能分断量化判定成为可能。

3、目前焦炉直行的测温方式有手动测温与自动测温,测量的结果均未考虑焦炉正常生产对炉温的波动影响,因此测出的结果只是相对值。

4、在焦炉炉温控制中,实际结果的观察,需剔除焦炉正常生产对炉温的影响,才能得出正确的结果,因此焦炉温度的复盘对测调结果的是很必要的。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种智能预判与复盘焦炉整体温度变化方法,解决了目前焦炉直行的测温方式有手动测温与自动测温,测量的结果均未考虑焦炉正常生产对炉温的波动影响,因此测出的结果只是相对值,而在焦炉炉温控制中,实际结果的观察,需剔除焦炉正常生产对炉温的影响,才能得出正确的结果,因此焦炉温度的复盘对测调结果的是很必要的问题。

3、(二)技术方案

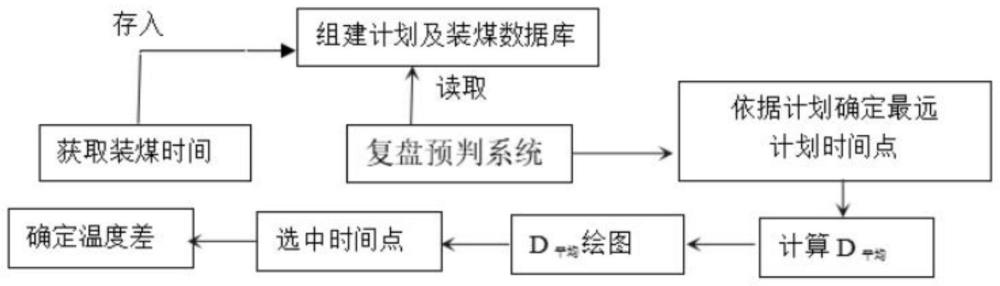

4、为实现以上目的,本发明通过以下技术方案予以实现:一种智能预判与复盘焦炉整体温度变化方法,具体操作如下:

5、s1、获取相关数据,对现在或过去某点时间的温度变化复盘前期计算

6、①、当操作者设定现在或过去某一时间为复盘时间时,设定该时间为b。

7、按装煤时间顺序对数据库进行排序,假设该座焦炉有70孔炭化室,以时间b为基准向前取时间小于b的70条记录,对每个炭化室,由于操作时间不等,故装煤时间,不一定存在等差数列关系,设装煤时间分别对应时间点为a1、a2、a3……a70。对每个炭化室对应一个a-b值,因为每个炭化室计划结焦时间相对固定,设为z,求比值c1=(a-b1)÷z1,c2=(a-b2)÷z2,……,c70=(a-b70)÷z70;令d1=(c1+c2+c3+……+c70)/70

8、②、对设定时间b的基础上减操作时间(一般为12分钟左右)为b’。

9、按时间顺序对数据库进行排序,假设该座焦炉有70孔炭化室,以b’为基础时间小于b’的10分种的70条记录,这70条记录,虽对应70个炭化室,但在不同时间点,结焦过程不一样,对每个炭化室,装煤时间分别对应时间点为a1’、a2’、a3’……a70’。对每个炭化室对应一个a’-b’值,因为每个炭化室结焦时间固定,设为z’,求比值c1’=(a’-b1’)÷z1,c2’=(a’-b2’)÷z2’,……,c70’=(a’-b70’)÷z70’;令d2=(c1’+c2’+c3’+……+c70’)/70

10、同样再在b’基础上减去操作时间,得出d3、d4……d15,

11、令d平均=(d1+d2+d3+d4+……+d15)/15

12、s2、对将来某点时间的温度变化前期计算

13、①、当操作者设定将来某一时间为复盘时间时,设定该时间为b。

14、按出焦计划时间顺序对数据库进行排序,假设该座焦炉有70孔炭化室,以时间b为基准向前取计划时间加12分钟后,小于b的70条记录(对每个炭化室,由于操作时间无法确定,但相差不是太大,设定为12分钟),设计划时间加12分钟后,分别对应时间点为a1、a2、a3……a70。对每个炭化室对应一个a-b值,因为每个炭化室计划结焦时间相对固定,设为z,求比值c1=(a-b1)÷z1,c2=(a-b2)÷z2,……,c70=(a-b70)÷z70;令d1=(c1+c2+c3+……+c70)/70

15、对设定时间b的基础上减操作时间(一般为12分钟左右)为b’。

16、按出焦时间顺序对数据库进行排序,假设该座焦炉有70孔炭化室,以b’为基础时间小于b’的10分种的70条记录,这70条记录,虽对应70个炭化室,但在不同时间点,结焦过程不一样,对每个炭化室,装煤时间分别对应时间点为a1’、a2’、a3’……a70’。对每个炭化室对应一个a’-b’值,因为每个炭化室结焦时间固定,设为z’,求比值c1’=(a’-b1’)÷z1,c2’=(a’-b2’)÷z2’,……,c70’=(a’-b70’)÷z70’;令d2=(c1’+c2’+c3’+……+c70’)/70

17、同样再在b’基础上减去操作时间,得出d3、d4……d15,

18、令d平均=(d1+d2+d3+d4+……+d15)/15

19、s3、绘图

20、根据大量数据,确定d平均与对应温度t关系为t=71.4285×d平均+常量,在不同焦炉情况下常量不同。每个时间点均可对应一个d平均,即对应一个温度值,以焦炉循环时间除以该焦炉的炉数作为时间的单位为横坐标,以温度或百分比为纵坐标,以最远点出焦计划为终点,可画出过去、现在、未来对应的温度变化曲线。用计算机自动绘图。

21、s4、求变化值:变化值△t=71.4285×△d平均

22、s5、打开软件后,系统自动绘出过去两天及未来已定计划时间内的曲线,系统同时自动标出现在时间,图中十字星位置b,在操作者选好前期时间a后或将来时间点c后系统自动算出与当前的温度变化值。

23、(三)有益效果

24、本发明提供了一种智能预判与复盘焦炉整体温度变化方法。具备以下有益效果:

25、该智能预判与复盘焦炉整体温度变化方法,通过建立预判与复盘系统,计算出与生产相关的未来时间、现在及过去时间差值比值平均值,再求出时间与比值对应关系及比值与温度对应关系△t=71.4285×△d平均,最终求出时间与温度对应关系,利用系统进行绘图,即时达到预判与复盘焦炉温度变化的目的,通过此方法,实现选择任意时间,即可精准求出该段时间由出焦影响的温度值。

技术特征:

1.一种智能预判与复盘焦炉整体温度变化方法,其特征在于:具体操作如下:

技术总结

本发明公开了一种智能预判与复盘焦炉整体温度变化方法,涉及焦炉生产技术领域。该智能预判与复盘焦炉整体温度变化方法,具体操作如下:S1、建立装煤与计划数据库,使焦炉的每个炭化室号,对应一个实际装煤时间、计划出焦时间与实际出焦时间,S2、实际装煤时间获取。该智能预判与复盘焦炉整体温度变化方法,通过建立预判与复盘系统,计算出与生产相关的未来时间、现在及过去时间差值比值平均值,再求出时间与比值对应关系及比值与温度对应关系△T=71.4285×△D<subgt;平均</subgt;,最终求出时间与温度对应关系,利用系统进行绘图,即时达到预判与复盘焦炉温度变化的目的,通过此方法,实现选择任意时间,即可精准求出该段时间由出焦影响的温度值。

技术研发人员:钱虎林,孙晴亮,方亮青,何谋龙,王卢辉,屈克林,陈学才,王军,余长有,江静

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!