一种惯性测量仪检定校准用试验管道系统及其应用的制作方法

本发明涉及标准仪器检定校准设备领域,具体地说是一种惯性测量仪检定校准用试验管道系统及其应用。

背景技术:

1、惯性测量检测技术测量精度及可靠性除了惯性测量仪本身精度之外,最主要保证测量精度和可靠性取决于仪器的搭载管道机器人技术等。目前国内外惯性测量机器人设计五花八门,测量精度有待进一步提升,国家标准化协会颁布三维轨迹惯性测量规程和北京国家计量院建立简易试验管道,规定每年对于惯性测量机器人检定效验测量准确性和测量数据可靠性,急待专业研究机构建设完全模拟具有定向钻施工弹性敷设管道特征参数极端不利场景的实验条件实验模型研究,和经大量验证有效的数学模型数据分析运算,采用非线性最佳拟合算法,将地下管线惯性定位仪(机器人)的测量结果配准至标准管道曲线,得到各个测量点的空间位置误差分布,分别计算水平定位误差、高程定位误差及重复性。

2、惯性测量管道机器人技术,主要针对社会高度依赖的水平定向钻弹性敷设大埋深地下管道测量检测,检测测量地下管道大地坐标数据通过本专利数学模型运算分析,提供国家标准gb50424规定定向钻技术施工管道曲率半径红线指标合格已否,进而有效避免地下管到因应力腐蚀比定期断裂泄漏甚至爆炸等重大安全事故隐患,这种测量仪器是一种计量仪器,在长期使用后,其测量的精准度会有所降低,会对对管道的测量精度可靠性存在极大的影响,对惯性测量仪管道机器人经过标准管道测量实验、精度不确定度评定、设备检定、设备计量年度校准等方面进行建标检测,社会广泛使用地面管道模拟地下管道作为准标准物质标准管道五花八门。这些作为标准物质作用的标准管道本身不稳固,标准数据随着标准管道的震动移动而变化漂移跳动,更不能全面代表定向钻施工弹性敷设地下管道三维空间位置变化,和国家标准指标极端曲率弯曲半径和入钻角度及出钻角度等极端指标要求,从行业技术领域看不具备作为技术研发及测试检定校准标准物质的技术公信力。

技术实现思路

1、本发明是针对背景技术中所提到的有关惯性测量管道机器人检验技术的缺陷,一是提供一种惯性测量仪检定校准用试验管道系统,二是提供了这种惯性测量仪检定校准用试验管道系统的应用。

2、为实现上述技术目的,本发明采用的技术方案是:一种惯性测量仪检定校准用试验管道系统,包括管道本体和管柱体;

3、所述管道本体包括模拟入钻段、变化曲率模拟段和模拟出钻段;上述三个管道段由圆滑的空间三维曲面过渡;

4、全管段上母线均布基准坐标点的标记板,所述管道本体的两端口均设置封堵;

5、所述管柱体的一端与所述管道本体固接。

6、作为优选的技术方案,坐标点间距500mm均布。

7、作为优选的技术方案,所述管道本体为露天管道;所述管柱体作为支撑柱设置于所述管道本体的下方,其下部深埋于地下基础,其上端与管道本体下侧面固接。

8、作为优选的技术方案,所述模拟入钻段,其端口处向上倾斜,倾斜角度为12-25°;所述模拟出钻段,其端口处向上倾斜,倾斜角度为12-25°;入钻和出钻角度曲线模拟段及变化曲率模拟段充分模拟定向钻弹性敷设管道的试验场景。

9、作为优选的技术方案,,相邻管柱体间距4000mm。

10、作为优选的技术方案,所述管道本体为深埋管道,管道本体的埋设深度为0.8-1.7m;管柱体作为坐标点引上管设置于所述管道本体的上方;管柱体的下部密封安装在深埋管道上母线的十字坐标钉上,管柱体的上部伸出地面,且上端口设置封堵。

11、作为优选的技术方案,所述模拟入钻段,其端口处向上倾斜,倾斜角度为12-25°;所述模拟出钻段,其端口处向上倾斜,倾斜角度为12-25°,入钻和出钻角度曲线模拟段充分模拟定向钻弹性敷设管道的试验场景。

12、作为优选的技术方案,相邻坐标点引上管间距1000mm。

13、一种试验管道系统的应用,所述实验管道系统用于检定校准惯性测量仪的精准度。

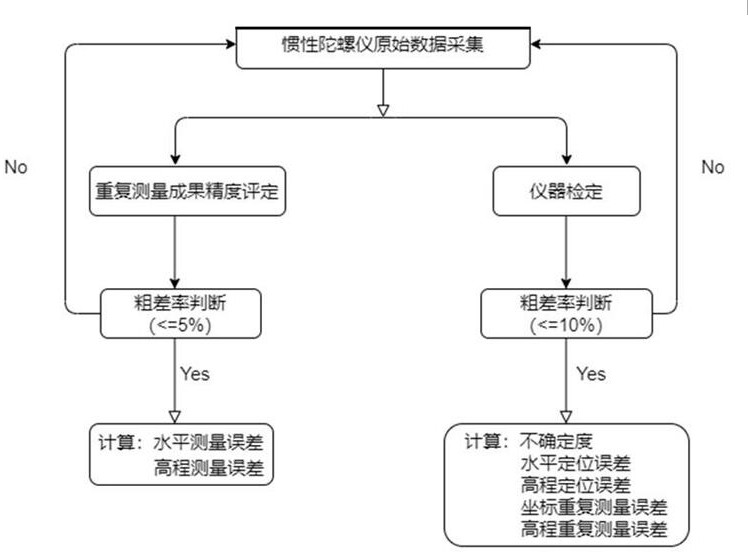

14、作为优选的技术方案,针对所述实验管道,先获取管线上母线所在的标准坐标,利用该坐标作为标准值,完成各种管线测量仪器的高精度设备检定校准试验工作,使用网络平台系统数学模型,具体流程如下:

15、设标准坐标数据为b,由各种管线测量仪器获得的管线中心线坐标为ci(i=1,2,...,n,n>3),即检测坐标,n表示检测次数;

16、(1)检测坐标对齐:利用自然参数,分别对各条检测线利用b样条插值方式获取各自的曲线表达式,之后在同一位置处取点实现坐标对齐;

17、(2)检测坐标平均:将n组检测坐标按点取平均,获得n条检测坐标的平均坐标,形成一条检测坐标曲线;

18、(3)坐标微调:以标准坐标为基础,利用水准网闭合差方式进一步修正检测坐标曲线;

19、(4)与标准坐标间的误差计算:坐标对齐后,分别计算高精度检测平面定位误差和高精度高程中误差;

20、(5)不确定度计算:以n组检测坐标为基础,完成总体不确定度的计算;

21、(6)重复度误差计算:以n组检测坐标为基础,计算任意两组检测坐标间的平面定位误差和高程中误差,并取最大值,以此作为检测坐标的重复度误差。

22、作为优选的技术方案,所述检测方法包括粗差判断和高精度检测精度评定,在满足粗差判断的基础上进行高精度检测精度评定;

23、所述粗差判断的原则如下:

24、c1、采用重复测量时,两次成果的较差超过规定中误差允许值的倍视为粗差,粗差率不得超过5%,若超过该标准,重新测量;

25、c2、高精度检测时,测量数据与标准数据成果的较差超出规定中误差允许值的2倍即为粗差,高精度检查的粗差率不得超过10%;

26、c3、在粗差率合格的前提下,按剔除粗差重新拟合的数据计算测量管段平面位置中误差和高程中误差;

27、所述高精度检测精度评定如下:

28、g1、高精度检测精度评定时,取重复测量次数为n,两两之间分别按重复测量精度评定求出平面位置中误差和高程中误差;

29、g2、高精度检测重复测量平面位置中误差和高程中误差取求出值的最大值;

30、g3、高精度检测定位误差计算,n次重复测量的数据分别与标准数据对比计算高精度检测平面定位误差、高程定位误差;

31、g4、取n个计算结果的最大值作为高精度检测水平定位误差和高程定位误差。

32、与现有技术相比,本发明所公开的这种惯性测量仪检定校准用实验管道可作为准标准物质,用于检定校准敷设地下管道惯性测量机器人精度及测量不确定度等级,有效解决惯性测量仪器精准度检测缺陷所带来的安全隐患,确定待检测量仪与标准值的误差,排查误差大的测量仪并及时检修,避免检测漏洞,确保检测后的仪器的高精度性和高可靠性,确保地下管线基础设施的智慧管理安全运行。

技术特征:

1.一种惯性测量仪检定校准用试验管道系统,其特征在于,包括管道本体和管柱体;

2.根据权利要求1所述的惯性测量仪检定校准用试验管道系统,其特征在于,坐标点间距500mm均布。

3.根据权利要求1或2所述的惯性测量仪检定校准用试验管道系统,其特征在于,所述管道本体为露天管道;所述管柱体作为支撑柱设置于所述管道本体的下方,其下部深埋于地下基础,其上端与管道本体下侧面固接。

4.根据权利要求3所述的惯性测量仪检定校准用试验管道系统,其特征在于,所述模拟入钻段,其端口处向上倾斜,倾斜角度为12-25°;所述模拟出钻段,其端口处向上倾斜,倾斜角度为12-25°;入钻和出钻角度曲线模拟段及变化曲率模拟段充分模拟定向钻弹性敷设管道的试验场景。

5.根据权利要求3所述的惯性测量仪检定校准用试验管道系统,其特征在于,相邻管柱体间距4000mm。

6.根据权利要求1或2所述的惯性测量仪检定校准用试验管道系统,其特征在于,所述管道本体为深埋管道,管道本体的埋设深度为0.8-1.7m;

7.根据权利要求6所述的惯性测量仪检定校准用试验管道系统,其特征在于,所述模拟入钻段,其端口处向上倾斜,倾斜角度为12-25°;所述模拟出钻段,其端口处向上倾斜,倾斜角度为12-25°,入钻和出钻角度曲线模拟段充分模拟定向钻弹性敷设管道的试验场景。

8.根据权利要求6所述的惯性测量仪检定校准用试验管道系统,其特征在于,相邻坐标点引上管间距1000mm。

9.一种如权利要求1所述的试验管道系统的应用,其特征在于,所述实验管道系统用于检定校准惯性测量仪的精准度。

10.用如权利要求1所述的试验管道系统检定校准惯性测量仪精准度的方法,其特征在于,针对所述实验管道,先获取管线上母线所在的标准坐标,利用该坐标作为标准值,完成各种管线测量仪器的高精度设备检定校准试验工作,使用网络平台系统数学模型,具体流程如下:

11.根据权利要求10所述的方法,其特征在于,所述检测方法包括粗差判断和高精度检测精度评定,在满足粗差判断的基础上进行高精度检测精度评定;

技术总结

一种惯性测量仪检定校准用试验管道系统,包括管道本体和管柱体;管道本体包括模拟入钻段、变化曲率模拟段和模拟出钻段;三个管道段由圆滑的空间三维曲面过渡;全管段上母线均布基准坐标点的标记板,所述管道本体的两端口均设置封堵;管柱体的一端与所述管道本体固接。本发明所用于检定校准敷设地下管道惯性测量机器人精度及测量不确定度等级,有效解决惯性测量仪器精准度检测缺陷所带来的安全隐患,确定待检测量仪与标准值的误差,排查误差大的测量仪并及时检修,避免检测漏洞,确保检测后的仪器的高精度性和高可靠性,确保地下管线基础设施的智慧管理安全运行。

技术研发人员:张俊卿,高欣,阎少宏,王勇华,李雨森,刘少春,杜晶晶,许军,闫捷,张子阳,周雷,李鹏,张丽娜,秦中,王雪健,罗磊

受保护的技术使用者:唐山市中宇科技发展有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!