一种高精度凹槽深度的检测方法与流程

本发明涉及测量,尤其涉及一种高精度凹槽深度的检测方法。

背景技术:

1、被测零件为某型航空发动机止动螺母,参见图1,螺母左端面设置有8个深度为的均布的矩形凹槽,其公差较小,只有0.0045,止动螺母的功用是存储润滑油,工作中,之与配合件做相对转动时,形成油膜层,润滑零件,减小摩擦。目前生产现场采用检测方法主要包括如下两种:

2、方法1:平台推表检测法,将零件置于平台上,右端面向下,与平台贴合,同时在平台上安置磁力表架,使用钟式千分表,调整目视千分表测量杆与平台面垂直,以左端面a对表测量。

3、方法2:使用三坐标测量仪。

4、采用上述两种方法测量,主要存在的问题如下:

5、方法1凹槽深度的测量基准是左端面a,而测量应用的基准是右端面b,基准不重合,而且目视测量杆与表面a的垂直,误差大。测量精度计算和选取原则一般按零件精度的1/5~1/10选取。平台推表法,基准采用右端b面支撑,虽然每件以左端面对表,但是右端面对基准面存在平行度误差0.0025,千分表误差为0.001,未计千分表测量杆直接测量误差,两项和就达到0.0035,是零件精度0.0045的78%,约4/5,远大于1/5,显然这种测量方法,精度不能满足要求。

6、方法2采用三坐标测量仪测量,三坐标测量仪分工作型和计量型,工作型的精度为0.003,是零件精度0.0045的66.7%,约2/3,也大于1/5,显然工作型三坐标测量仪精度也不能满足测量精度要求;计量型为0.00025,是零件精度0.0045的5.5%,小于1/10,计量型三坐标测量仪的精度能满足要求,但是计量型三坐标测量仪因设备精度高,通常用于计量器具的检测,一般不能直接运用于零件的检查,况且计量型三坐标测量仪,有防震、温湿度的安装的安装要去,通常远离生产现场,生产与检测异地实施,造成带来零件周转,信息的传递等管理问题,一方面增加成本,另一方面加大生产难度。

7、因此本发明提出了一种检测方法及测具,解决高精度凹槽深度工程化检测的技术难题。

技术实现思路

1、本发明的主要目的是提出一种高精度凹槽深度的检测方法,在生产现场就可以实施检测,测量精度满足要求,旨在解决现有测量方法存在的问题。

2、为实现上述目的,本发明提出一种高精度凹槽深度的检测方法,利用基准重合原则,通过测具将测量采集到的深度值经测具内在的杠杆机构放大,再通过千分表显示。

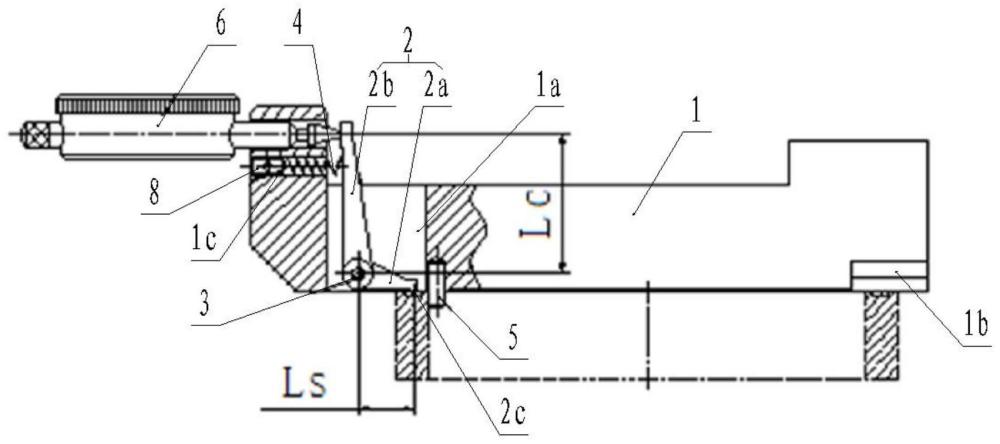

3、优选的,所述测具包括测座和杠杆;测座呈长方体形状,测座的下端面设置为基准面;在测座其中一端靠近端部位置处设置有竖直的矩形通槽;杠杆呈l形状,包括水平臂和垂直臂,杠杆在其拐角处通过转轴安装在矩形通槽内;水平臂端头的下表面设置有半球状的触头;水平臂的长度小于垂直臂的长度;所述千分表安装在矩形通槽侧壁的通孔上,且千分表的测头与垂直臂的上部相抵触;在所述矩形通槽侧壁上设置有弹簧,该弹簧的端部抵靠在垂直臂用于推动杠杆使得触头与被测零件的凹槽充分接触。

4、优选的,所述测具还包括对表件,对表件的顶面设置为基准面,在对表件的顶面设置有深度与被测零件凹槽深度基本尺寸相同的对表槽,对表槽的实际深度通过计量标定为f标。

5、优选的,所述高精度凹槽深度的检测方法包括以下步骤:

6、s1、校对测具:将测具放置在对表件上,测座的底面与对表件的顶面重合,杠杆的触头与对表槽的槽底接触,然后将千分表调零;

7、s2、测量零件:将测具放置在被测零件上,测座的底面与被测零件的测量基准重合,杠杆的触头与被测零件的凹槽的槽底接触;根据千分表的指针偏离零位读出正负数,读数为f读;

8、s3、数据处理:被测零件凹槽实际深度值l=f标+f读。

9、优选的,在所述测座的底面上插设有限位销,限位销的外周面用于抵靠在被测零件的内孔上。

10、优选的,所述触头中心至转轴的轴线的水平距离为ls,垂直臂上与千分表接触的点距离转轴的轴线的高度为lc,其中:lc=2.5×ls。

11、优选的,在所述测座上远离千分表的一端的两侧向外突出形成配重块。

12、优选的,所述转轴的直径φ4mm,所述杠杆的拐角开设有转动孔,所述转轴与该转动孔采用h7/h6的配合;转动孔的孔面、以及转轴的外周面粗糙度为ra0.4;所述转轴的两端与所述测座采用过盈配合。

13、优选的,所述弹簧对所述垂直臂形成的水平推力不小于1n。

14、优选的,在所述矩形通槽侧壁上设置有安装孔,所述弹簧设置在安装孔内,在安装孔上设置有调节螺钉用于调节所述弹簧的弹力。

15、由于采用了上述技术方案,本发明的有益效果如下:

16、(1)本发明遵循基准重合原则,有效克服现有技术中由于测量基准不重合带来的误差大的问题。

17、(2)在本发明中,所采用的测具的测量基准测座的下端面,在对航空发动机止动螺母进行实际测量时,可以以止动螺母的左端面a为基准,测具的触头触及凹槽底部,利用杠杆将测量值放大的同时,被测尺寸公差也被放大,此时利用千分表即可满足测量要求。具体地,在本发明中利用杠杆将深度值放大2.5倍,配置千分表,被测尺寸公差0.0045放大后的公差变为0.01125,测具的测误差是千分表的示值误差0.001,是放大后的公差0.01125的8.9%,符合原则的1/5~1/10,测量精度满足要求。

18、(3)本发明提出了一种高精度凹槽深度的检测方法及测具,能在生产现场实施检测精度满足要求,优化管理,减少成本,并且无需要求很高精度的平台。

技术特征:

1.一种高精度凹槽深度的检测方法,其特征在于,利用基准重合原则,通过测具将测量采集到的深度值经测具内在的杠杆机构放大,再通过千分表(6)显示。

2.如权利要求1所述的检测方法,其特征在于,所述测具包括测座(1)和杠杆(2);测座(1)呈长方体形状,测座(1)的下端面设置为基准面;在测座(1)其中一端靠近端部位置处设置有竖直的矩形通槽(1a);

3.如权利要求2所述的检测方法,其特征在于:所述测具还包括对表件(7),对表件(7)的顶面设置为基准面,在对表件(7)的顶面设置有深度与被测零件凹槽深度基本尺寸相同的对表槽(7a),对表槽(7a)的实际深度通过计量标定为f标。

4.如权利要求3所述的检测方法,其特征在于,包括以下步骤:

5.如权利要求2所述的检测方法,其特征在于:在所述测座(1)的底面上插设有限位销(5),限位销(5)的外周面用于抵靠在被测零件的内孔上。

6.如权利要求2所述的检测方法,其特征在于:所述触头(2c)中心至转轴(3)的轴线的水平距离为ls,垂直臂(2b)上与千分表接触的点距离转轴(3)的轴线的高度为lc,其中:lc=2.5×ls。

7.如权利要求2所述的检测方法,其特征在于:在所述测座(1)上远离千分表(6)的一端的两侧向外突出形成配重块(1b)。

8.如权利要求2所述的检测方法,其特征在于:所述转轴(3)的直径φ4mm,所述杠杆(2)的拐角开设有转动孔,所述转轴(3)与该转动孔采用h7/h6的配合;转动孔的孔面、以及转轴(3)的外周面粗糙度为ra0.4;所述转轴(3)的两端与所述测座(1)采用过盈配合。

9.如权利要求2所述的检测方法,其特征在于:所述弹簧(4)对所述垂直臂(2b)形成的水平推力不小于1n。

10.如权利要求2所述的检测方法,其特征在于:在所述矩形通槽(1a)侧壁上设置有安装孔(1c),所述弹簧(4)设置在安装孔(1c)内,在安装孔(1c)上设置有调节螺钉(8)用于调节所述弹簧(4)的弹力。

技术总结

一种高精度凹槽深度的检测方法,利用基准重合原则,通过测具将测量采集到的深度值经测具内在的杠杆机构放大,再通过千分表显示。测具包括测座和杠杆;测座的下端面设置为基准面;在测座其中一端靠近端部位置处设置有竖直的矩形通槽;杠杆呈L形状,包括水平臂和垂直臂,杠杆在其拐角处通过转轴安装在矩形通槽内;水平臂端头的下表面设置有半球状的触头;水平臂的长度小于垂直臂的长度;千分表的测头与垂直臂的上部相抵触;在矩形通槽侧壁上设置有弹簧,该弹簧的端部抵靠在垂直臂上端。本发明有效克服现有技术中由于测量基准不重合带来的误差大的问题,且解决凹槽深度公差很小、直接测量千分表指针显示范围小而无法读数,即无法判断的难题。

技术研发人员:熊健,陈研良,金鑫福,苏庆,郎连林,李鸿平,严勤斌,陈鑫,汤华

受保护的技术使用者:中国航发贵州黎阳航空动力有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!