基于静压的工件检测装置及检测方法与流程

本发明涉及一种工件检测装置,具体涉及一种基于静压的工件检测装置及检测方法。

背景技术:

1、精密工件在完工后,需要进行一定的检测。而现有技术中,大多是对于工件的外观进行检测,对于工件的整体的均衡性则缺乏一定的检测方法,而部分工件,在实际应用中则对工件的整体有一定的要求,尤其是应用在旋转运动中的工件。

技术实现思路

1、为解决现有技术的不足,本发明的目的在于提供一种基于静压的工件检测装置及检测方法。

2、为了实现上述目标,本发明采用如下的技术方案:

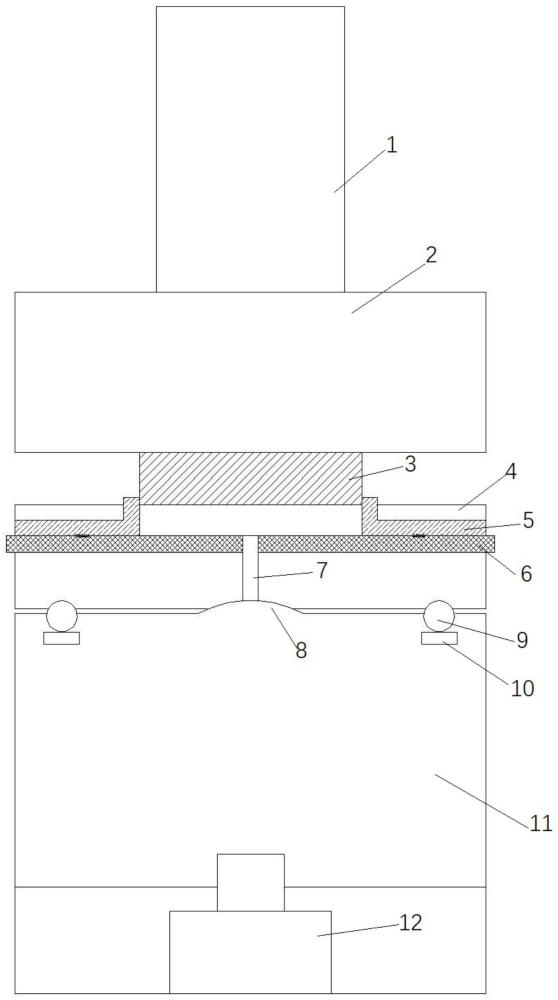

3、基于静压的工件检测装置,包括底座、浮动台和上压头;

4、所述底座的顶面设有凸出的轴点,浮动台通过设于其底面中心点处的与轴点匹配的凹槽浮置于底座上,且轴点的高度大于凹槽的深度;

5、环轴点,于底座的顶面设有若干对称的支撑部;所述支撑部的顶端顶接浮动台的底面,支撑部的底端设有与控制装置连接的压力传感器;

6、所述上压头通过液压杆悬置于浮动台的顶部,

7、控制装置通过液压杆驱动上压头压制置于浮动台顶面的待检工件,通过压力传感器的反馈鉴定待检工件。

8、上述支撑部呈球状,置于底座顶面的下球槽内。

9、进一步的,上述浮动台的底面设有匹配支撑部的上球槽。

10、再进一步的,上述的工件检测装置,以凹槽的中心为圆心,若干上球槽于浮动台的底面依次贯通成环形槽。

11、更进一步的,上述底座由设于底端的电机的轴联动;且沿纵向,电机的轴和轴点、浮动台、凹槽基于同一中线;所述电机由控制装置驱动。

12、上述浮动台内设卡爪结构:包括沿直径方向设置的若干对称的滑槽,和沿滑槽设置的卡块;所述卡块的底面和设于浮动台内的齿盘的顶面齿接。

13、进一步的,上述齿盘的中心处设有向下延伸并透出凹槽的联动轴,所述联动轴的底面呈卡齿状,与设于轴点顶面的卡槽匹配;

14、所述浮动台的底面设有与支撑部的顶端匹配的环形的槽轨。

15、再进一步的,上述卡槽的形状包括一字槽、十字槽、六角槽、八角槽。

16、上述的基于静压的工件检测装置的检测方法,包括以下步骤:

17、s1、将待检工件放置于浮动台的顶面;

18、s2、通过液压杆驱动上压头下压待检工件并保持一定的下压力,下压力由任一个压力传感器获取;

19、s3、控制装置驱动电机的轴转动,通过转动的底座联动齿盘转动,使得卡块沿滑槽滑动,基于中心点于浮动台的顶面卡固待检工件后,静置;

20、s4、通过观测各压力传感器的压力值及相互间的差值,鉴定待检工件。

21、上述鉴定包括待检工件的表面的平整和重心的偏移。

22、本发明的有益之处在于:

23、本发明的一种基于静压的工件检测装置及检测方法,通过浮动台将承载的待检工件的受力面扩大,通过受力面将承压传递至浮动台的底面,由底面支撑的压力传感器获取不同角度、方向的压力值,进而判定待检工件是否符合均质、平整或重心处于中心位置的要求。通过同步移动的卡块将待检工件基于中心处限位,通过电机联动底座转动齿盘实现卡块的移动,且在底座的转动过程中,各压力传感器相对待检工件的承压位置发生变化,可进一步通过位移后的、多角度的鉴定待检工件的质量,减小鉴定误差,并进一步鉴定误差源的方向,为其余工件的生产提供纠正参数。

24、本发明的一种基于静压的工件检测装置,其结构简单,使用方便,可迅速检测而获得相对结论,可操作性强,易于自动化,具有很强的实用性和广泛的适用性。

技术特征:

1.基于静压的工件检测装置,其特征在于,包括底座、浮动台和上压头;

2.根据权利要求1所述的工件检测装置,其特征在于,所述支撑部呈球状,置于底座顶面的下球槽内。

3.根据权利要求2所述的工件检测装置,其特征在于,所述浮动台的底面设有匹配支撑部的上球槽。

4.根据权利要求3所述的工件检测装置,其特征在于,以凹槽的中心为圆心,若干上球槽于浮动台的底面依次贯通呈环形槽。

5.根据权利要求4所述的工件检测装置,其特征在于,所述底座由设于底端的电机的轴联动;且沿纵向,电机的轴和轴点、浮动台、凹槽基于同一中线;所述电机由控制装置驱动。

6.根据权利要求1所述的工件检测装置,其特征在于,所述浮动台内设卡爪结构:包括沿直径方向设置的若干对称的滑槽,和沿滑槽设置的卡块;所述卡块的底面和设于浮动台内的齿盘的顶面齿接。

7.根据权利要求6所述的工件检测装置,其特征在于,所述齿盘的中心处设有向下延伸并透出凹槽的联动轴,所述联动轴的底面呈卡齿状,与设于轴点顶面的卡槽匹配;

8.根据权利要求7所述的工件检测装置,其特征在于,所述卡槽的形状包括一字槽、十字槽、六角槽、八角槽。

9.根据权利要求1-8任一项所述的基于静压的工件检测装置的检测方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的检测方法,其特征在于,所述鉴定包括待检工件的表面的平整度和重心的偏移。

技术总结

本发明公开了一种基于静压的工件检测装置及检测方法,通过浮动台将承载的待检工件的受力面扩大,通过受力面将承压传递至浮动台的底面,由底面支撑的压力传感器获取不同角度、方向的压力值,进而判定待检工件是否符合均质、平整或重心处于中心位置的要求。通过同步移动的卡块将待检工件基于中心处限位,通过电机联动底座转动齿盘实现卡块的移动,且在底座的转动过程中,各压力传感器相对待检工件的承压位置发生变化,通过位移后的、多角度的鉴定待检工件的质量,减小鉴定误差,并鉴定误差源的方向,为其余工件的生产提供纠正参数。其结构简单,使用方便,可迅速检测而获得相对结论,可操作性强,易于自动化,具有很强的实用性和广泛的适用性。

技术研发人员:张广勇,白秀云

受保护的技术使用者:扬州市盛硕精密机械有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!