一种模拟钢轨服役状态残余应力测试方法与流程

本发明涉及铁路运输和金属材料检测领域,尤其涉及一种模拟钢轨服役状态残余应力测试方法。

背景技术:

1、目前,钢轨生产过程中的残余应力测定主要是出厂前进行的,铁标tb/t2344-2020使用横断面锯切法,美国铁路工程保养协会标准中钢轨技术条件arema-2009对钢轨残余应力评定采用轨腰锯切法,由于出厂前的钢轨在生产过程中产生的残余应力主要受到轧制过程的形变,热处理冷却过程的相变,以及矫直过程的塑性形变等因素影响,出厂后,钢轨残余应力会受到时效、运输震动、温度变化等因素影响,特别是钢轨铺设后,钢轨在列车载荷的反复作用下,产生新的应力,这种应力与原始残余应力叠加,会改变钢轨轨头、轨腰、轨底残余应力的大小和分布,随着钢轨在列车载荷的反复作用下,钢轨残余应力达到服役状态,这种状态才是钢轨真正的工作状态。

2、近年来的研究表明:这种钢轨服役残余应力状态,对钢轨的磨损、剥离掉块、疲劳裂纹形成及扩展、核伤等导致钢轨失效有重要影响,为了模拟这种状态,我们设计了一种模拟钢轨服役状态残余应力测试方法。

技术实现思路

1、为了解决上述技术问题,本发明的目的是提供一种能够获取钢轨从出厂到服役钢轨残余应力变化的测试方法。

2、为解决上述技术问题,本发明采用如下技术方案:

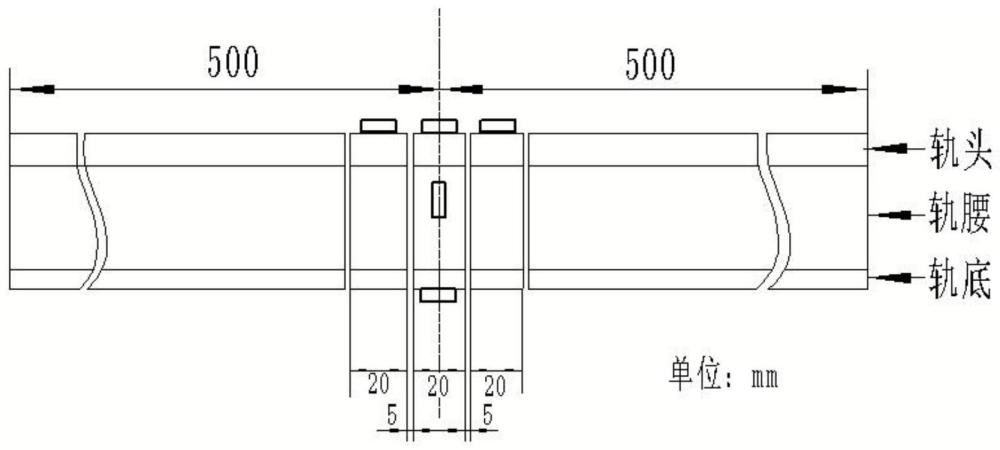

3、本发明一种模拟钢轨服役状态残余应力测试方法,分别在百米长钢轨50米中段处锯切两根1米长样轨,记作试件钢轨a和试件钢轨b,试件钢轨a按照铁标tb/t2344-2020对钢轨轨头、轨腰和轨底进行残余应力测量,作为钢轨出厂状态残余应力数据;试件钢轨b分别在轨头、轨腰和轨底粘贴应变片,在钢轨实物疲劳试验机上以一定频率加载交变载荷,模拟钢轨服役状态的受力状况,每加载和卸载一定周次,停止加载,使试件钢轨b处于不受力状态,然后记录应变仪显示的应变数据,重复上述过程的操作,直到循环周次达到达到一定周次,小心从疲劳试验机上取下试件钢轨b,在试件钢轨b与压头接触处打磨清洁后粘贴应变片,然后放到锯床上在贴片中心区锯切20mm厚的样块,测量锯切前后释故的应变值,由锯切前后的应变差计算试件钢轨b的轨头、轨腰和轨底残余应力值,再根据每循环一定周次记录的对应的应变数据,计算加载不同周次残余应力的数据,统计这些数据的变化以及残余应力与加载卸载周次的关系,从而给出钢轨残余应力的变化规律。

4、进一步的,应变片规格3mm*3mm封闭型,型号为bx-120-3aa。

5、进一步的,在钢轨实物疲劳试验机上,模拟列车车轮通过试件钢轨b中心点,钢轨实物疲劳试验机压头对试件钢轨b按照一定频率加载和卸载试验力,支座的跨距为轨枕的间距520mm,钢轨实物疲劳试验机压头的圆弧半径为列车车轮的半径,压头加载力为fmax=25吨,fmin=0吨,压头以一定的频率从0吨开始加载到25吨,然后卸压到0吨,如此反复,用以模拟实际列车车轮碾压钢轨的状况。

6、进一步的,所述试件钢轨b每加载卸载40周次,停止加载,使钢轨实物疲劳试验机压头脱离试件钢轨b,使钢轨处于自由状态,记录一次试件钢轨b轨头、轨腰和轨底应变数据,如此反复,直到达到试验要求次数。

7、进一步的,将试件钢轨b与实物疲劳试验机压头接触处打磨,粘贴应变片,连接应变仪ch5通道,对ch5通道清零,其它通道不清零,在试件钢轨b的贴片区两边锯切20mm厚的样块,测量锯切前后释故的应变值,经过计算确定试件钢轨b轨头、轨腰和轨底服役状态的残余应力值的变化,再根据每循环40周次记录的应变数据,计算加载不同周次试件钢轨b残余应力的数据,统计这些数据的变化以及残余应力与加载卸载周次的关系,从而给出试件钢轨b模拟服役状态的残余应力的变化规律。

8、与现有技术相比,本发明的有益技术效果:

9、本发明通过在被测钢轨上按照一定频率加载一定的交变载荷来模拟列车车轮碾压钢轨的情况,并通过应变仪实时记录试件钢轨残余应力的数值,测量试件钢轨在服役受力状态下残余应力变化,以及残余应力与加载周次的关系,从而模拟试件钢轨服役状态的残余应力的变化规律。

10、本发明原理简单,操作方便,实用性强,可以模拟服役钢轨的残余应力变化规律。

技术特征:

1.一种模拟钢轨服役状态残余应力测试方法,其特征在于,包括:分别在百米长钢轨50米中段处锯切两根1米长样轨,记作试件钢轨a和试件钢轨b,试件钢轨a按照铁标tb/t2344-2020对钢轨轨头、轨腰和轨底进行残余应力测量,作为钢轨出厂状态残余应力数据;试件钢轨b分别在轨头、轨腰和轨底粘贴应变片,在钢轨实物疲劳试验机上以一定频率加载交变载荷,模拟钢轨服役状态的受力状况,每加载和卸载一定周次,停止加载,使试件钢轨b处于不受力状态,然后记录应变仪显示的应变数据,重复上述过程的操作,直到循环周次达到达到一定周次,小心从疲劳试验机上取下试件钢轨b,在试件钢轨b与压头接触处打磨清洁后粘贴应变片,然后放到锯床上在贴片中心区锯切20mm厚的样块,测量锯切前后释故的应变值,由锯切前后的应变差计算试件钢轨b的轨头、轨腰和轨底残余应力值,再根据每循环一定周次记录的对应的应变数据,计算加载不同周次残余应力的数据,统计这些数据的变化以及残余应力与加载卸载周次的关系,从而给出钢轨残余应力的变化规律。

2.根据权利要求1所述的模拟钢轨服役状态残余应力测试方法,其特征在于,应变片规格3mm*3mm封闭型,型号为bx-120-3aa。

3.根据权利要求1所述的模拟钢轨服役状态残余应力测试方法,其特征在于,在钢轨实物疲劳试验机上,模拟列车车轮通过试件钢轨b中心点,钢轨实物疲劳试验机压头对试件钢轨b按照一定频率加载和卸载试验力,支座的跨距为轨枕的间距520mm,钢轨实物疲劳试验机压头的圆弧半径为列车车轮的半径,压头加载力为fmax=25吨,fmin=0吨,压头以一定的频率从0吨开始加载到25吨,然后卸压到0吨,如此反复,用以模拟实际列车车轮碾压钢轨的状况。

4.根据权利要求3所述的模拟钢轨服役状态残余应力测试方法,其特征在于,所述试件钢轨b每加载卸载40周次,停止加载,使钢轨实物疲劳试验机压头脱离试件钢轨b,使钢轨处于自由状态,记录一次试件钢轨b轨头、轨腰和轨底应变数据,如此反复,直到达到试验要求次数。

5.根据权利要求4所述的模拟钢轨服役状态残余应力测试方法,其特征在于,将试件钢轨b与实物疲劳试验机压头接触处打磨,粘贴应变片,连接应变仪ch5通道,对ch5通道清零,其它通道不清零,在试件钢轨b的贴片区两边锯切20mm厚的样块,测量锯切前后释故的应变值,经过计算确定试件钢轨b轨头、轨腰和轨底服役状态的残余应力值的变化,再根据每循环40周次记录的应变数据,计算加载不同周次试件钢轨b残余应力的数据,统计这些数据的变化以及残余应力与加载卸载周次的关系,从而给出试件钢轨b模拟服役状态的残余应力的变化规律。

技术总结

本发明公开了一种模拟钢轨服役状态残余应力测试方法,采用横断面锯切法,应变片粘贴到轨头、轨腰和轨底待测位置表面,表面的打磨和清洁等处理以及应变片使用均符合应变片制造商的要求,在试件钢轨的中心贴片区锯切20mm厚的样块,并将钢轨在实物疲劳试验机上模拟钢轨服役状态的受力状况,从而获得钢轨残余应力的变化规律。本发明原理简单,操作方便,实用性强,可以模拟服役钢轨的残余应力变化规律。

技术研发人员:李培德,贾鹏霞,尹金霞,杨静,李静,苏丽丽

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!