一种基于表面微应变非破坏性检测管件承压能力的方法与流程

本发明涉及管件检测,具体的,涉及一种基于表面微应变非破坏性检测管件承压能力的方法。

背景技术:

1、在工业生产中,管道的极限承载能力是一个重要的参数,是指管道在受力条件下所能承受的最大负荷,用于评估管道在高压、高温和其他极端工况下的承载能力。传统的管道承载能力检测方法通常需要进行破坏性试验,不仅耗时耗力,而且会对管道结构造成损坏,增加了生产成本和安全风险。因此,开发一种非破坏性检测方法,用于评估管道的极限承载能力,具有重要的实际意义。

2、在管道极限承载能力的评估中目前常用的非破坏性检测方法有超声波检测、磁粉检测、射线检测、磁性检测、理论计算、数值模拟等。这些方法并不能直接检测出管道的极限承载能力,只是通过计算的方式间接评估或者判断出管道的承载能力,忽视了实际情况下管道承压时缺陷导致的应力集中对管道的直接作用,裂纹总是倾向于在局部应力集中区域萌生。

3、材料表面微应变可以通过数字图像技术(dic)获取,dic是一种基于图像的测量方法,可以通过对图像序列的处理和分析,提取出物体表面的形变和应变信息。该方法可以实时测量物体表面的形变和应变场,并通过图像处理算法,计算出物体的位移和应变数据。虽然dic技术已经有应用研究,但至今仍没有研究将应变与管道的极限承载能力建立关系。

技术实现思路

1、本发明提出一种基于表面微应变非破坏性检测管件承压能力的方法,能够更准确地评估管道的承载能力,解决了相关技术中传统破坏性试验的缺点的问题。

2、本发明的技术方案如下:

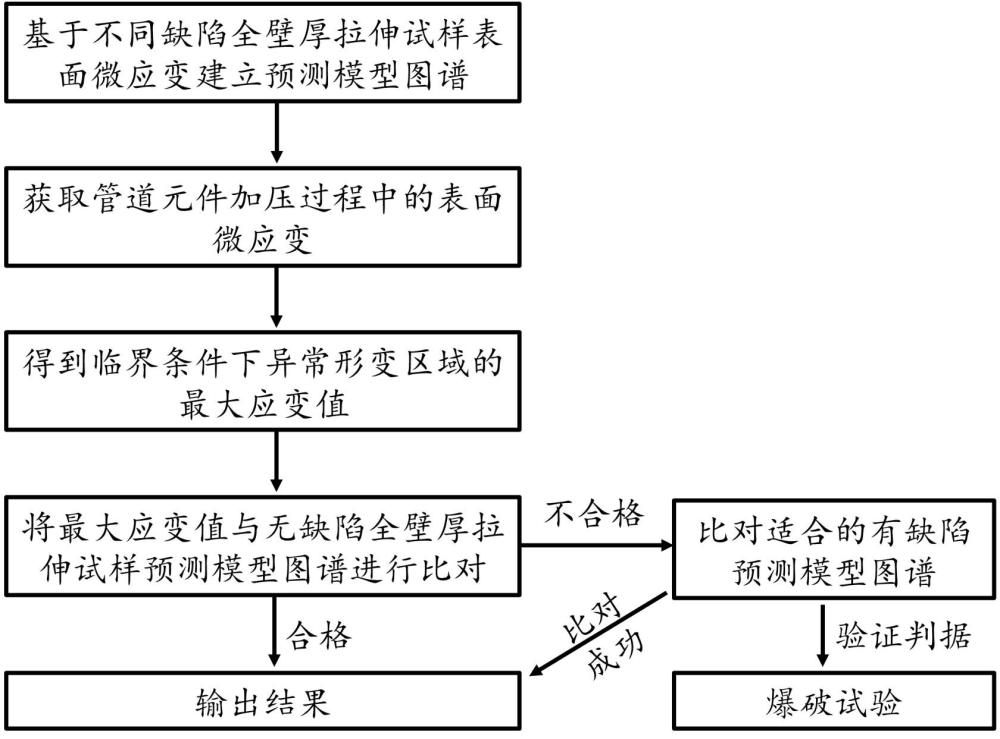

3、一种基于表面微应变非破坏性检测管件承压能力的方法,包括以下步骤:基于全壁厚拉伸试样表面微应变建立预测模型图谱;获取管道元件在加压过程中的表面微应变;得到临界条件下异常变形区域的最大应变值;将最大应变值与无缺陷全壁厚拉伸试样预测模型图谱进行比对;若合格,输出结果;若不合格,比对适合的有缺陷预测模型图谱,输出结果;通过爆破试验验证判据。

4、在其中一个实施例中,所述基于不同缺陷全壁厚拉伸试样表面微应变建立预测模型图谱,具体包括:根据实际应用,建立不同材料、不同缺陷尺寸全壁厚拉伸试样的预测模型图谱,该预测模型图谱包括全壁厚拉伸试样在拉伸过程中的表面微应变视频和应力-应变曲线。

5、在其中一个实施例中,所述获取管道元件在加压过程中的表面微应变,具体包括:对管道元件施加内部水压,水压最大值由经验公式所测得的管道元件极限承载水压的1/2确定,在加压过程中,使用高清摄像机拍摄管道元件最易开裂位置处,加压结束后,使用分析软件vic-2d对拍摄照片进行处理,得到管道元件承受最大水压时的应变云图。

6、在其中一个实施例中,所述选定获取临界条件下异常变形区域的最大应变值,具体包括:异常变形区域的最大应变值是局部应力集中区域的应变最高值

7、在其中一个实施例中,所述将最大应变值与无缺陷全壁厚拉伸试样预测模型图谱进行匹配,具体包括:将管道元件加压结束后异常变形区域的应变最大值与该管道元件相同材料无缺陷全壁厚拉伸试样表面微应变视频相对应。

8、在其中一个实施例中,所述若匹配成功,输出结果,具体包括:如果管道元件加压结束后异常变形区域的应变最大值最早出现的时间小于或等于在该管道元件相同材料无缺陷全壁厚拉伸试样表面微应变视频总时间的一半时,则认为该管道元件合格,通过理论计算p=2st/d 计算得到管道元件的极限承载能力。

9、在其中一个实施例中,所述若不合格,比对适合的有缺陷预测模型图谱,输出结果,具体包括:如果管道元件加压结束后异常变形区域的应变最大值最早出现的时间大于在该管道元件相同材料无缺陷全壁厚拉伸试样表面微应变视频总时间的一半时,则匹配失败,需要将该最大应变值与不同大小缺陷全壁厚拉伸试样的应变视频相匹配,直到该最大应变值处于该管道元件某一种尺寸缺陷全壁厚拉伸试样应变视频时间的一半时,认为该管道元件相当于含有该尺寸的缺陷,使用该尺寸缺陷全壁厚拉伸试样测得的力学性能进行理论计算,输出该管道极限承载能力。

10、在其中一个实施例中,所述通过爆破试验验证判据,具体包括:如果管道元件不合格,抽取部分不合格管道元件进行爆破试验,将爆破试验得到的极限承载能力值与该专利的方法所得到的管件极限承载能力进行对比,从而使检测方法准确无误。

11、本发明的优点在于:

12、1、本方法无需进行传统的破坏性试验,避免了对管道结构的损坏,减少了生产成本和安全风险。

13、2、通过利用材料表面微应变,能够更准确地评估管道的承载能力。

14、3、本方法使用材料表面微应变,处理速度快,能够及时得到管道极限承载能力的评估结果。

15、4、基于材料表面微应变的分析和评估方法具有较高的可靠性和稳定性。

技术特征:

1.一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s1步骤具体为:

3.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s2步骤具体为:

4.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s3步骤具体为:

5.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s4步骤具体为:

6.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s5步骤具体为:

7.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s6步骤具体为:

8.根据权利要求1所述的一种基于表面微应变非破坏性检测管件承压能力的方法,其特征在于,s7步骤具体为:

技术总结

本发明涉及管件检测技术领域,提出了一种基于表面微应变非破坏性检测管件承压能力的方法,包括以下步骤:S1、基于不同缺陷全壁厚拉伸试样的表面微应变建立预测模型图谱;S2、获取管道元件在加压过程中的表面微应变;S3、得到临界条件下异常变形区域的最大应变值;S4、将最大应变值与预测模型图谱进行比对;S5、若合格,输出结果;S6、若不合格,比对适合的有缺陷预测模型图谱,输出结果;S7、通过爆破试验验证判据。通过上述技术方案,能够更准确地评估管道的承载能力,解决了相关技术中传统破坏性试验的缺点的问题。

技术研发人员:王昱,孙占远,刘智勇,侯旭东,李晓刚,黄晓楷,李宁宁,王胤森

受保护的技术使用者:河北省特种设备监督检验研究院

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!