一种航空轮胎健康现场检测及评价方法

本发明涉及轮胎现场无损检测,具体涉及一种航空轮胎健康现场检测及评价方法。

背景技术:

1、航空轮胎作为飞机唯一的接地部位,其承载飞机的全部重量,缓冲起飞及降落时冲击和振动,传递制动力及驱动力,对飞机的安全起至关重要的作用。飞机在使用过程中,航空轮胎会承受巨大的压力和摩擦力,同时还要承受飞机起飞、着陆和滑行时产生的巨大冲击力。这些因素都会导致轮胎损伤,如磨损、裂纹、气泡等,这些损伤对飞机的运行安全造成严重威胁。

2、目前航空轮胎日常维保的健康检测主要关注轮胎胎压和“外伤”,而对轮胎“内伤”却没有有效的检测手段,这给飞行安全带来了巨大隐患。因此有必要研发更加便捷的轮胎现场检测技术。现有的航空轮胎损伤的无损检测方法主要包括x射线检测、超声波检测、电磁检测,光学检测等。然而,x射线检测、超声波检测和电测检测在检测准确度、检测速度、检测成本等方面存在一定的不足。比如x射线检测技术不适合现场应用,并且x射线对橡胶和帘线的分辨能力并不理想;基于声学和磁学原理的检测技术也不适用于橡胶材料,也就是说想在服役现场直接观测轮胎内部微观损伤是不可行的。

3、综上所述,有必要对现有技术做进一步创新。

技术实现思路

1、针对上述背景技术中存在的问题,本发明提供了一种构思合理,检测过程快速高效,抗干扰能力强,无需拆卸轮胎,可用于一线检修人员对航空轮胎的维保检查的航空轮胎健康现场检测及评价方法。

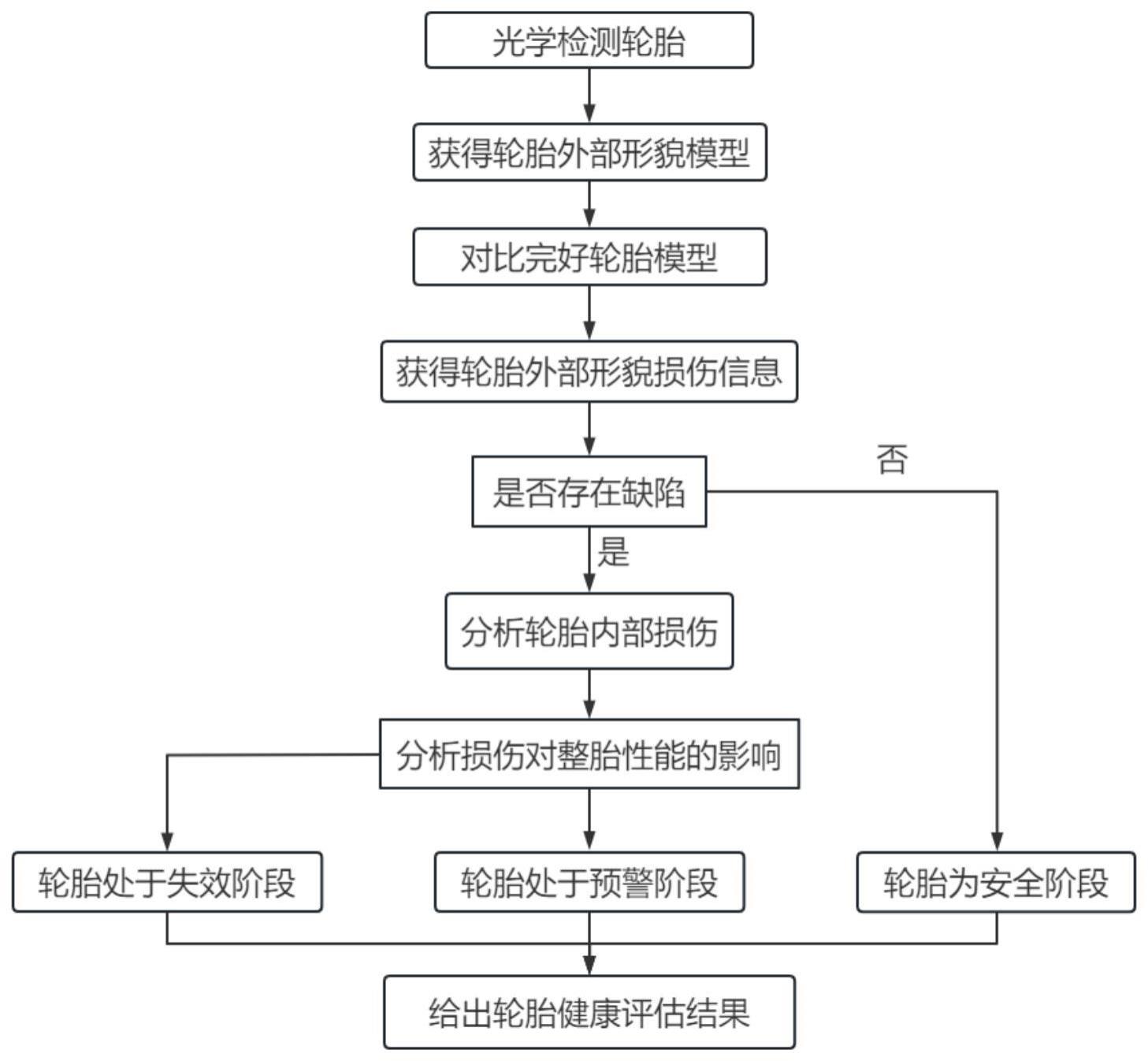

2、为解决上述技术问题,本发明提供的一种航空轮胎健康现场检测及评价方法,其先使用光学非接触手段对在役轮胎进行扫描,获取轮胎每一点的位置信息并重构轮胎外部形貌模型;然后将扫描获得的在役轮胎外部形貌模型与无损伤的轮胎形貌模型进行对比分析,获得在役轮胎外部形貌损伤信息;接着分析和在役轮胎外部形貌变化关联的内部损伤信息;最后分析轮胎内部损伤对整胎性能的影响,来判断轮胎服役可靠性。

3、所述航空轮胎健康现场检测及评价方法,其中:所述轮胎内部损伤包括帘线损伤、界面损伤和橡胶损伤;所述帘线损伤包括帘线塑性变形和帘线断裂;所述界面损伤包括界面软化和界面开裂;所述橡胶损伤包括橡胶裂纹。

4、所述航空轮胎健康现场检测及评价方法,其中:所述重构轮胎外部形貌模型是使用激光散斑检测方法现场对轮胎的外部形貌特征进行重构,具体过程为:

5、(1)在现场将轮胎的外表面均匀贴上散斑图案;

6、(2)使用激光扫描仪对轮胎的外表面进行扫描,获取轮胎的外部形貌信息;

7、(3)将扫描获得的在役轮胎外部形貌特征与无损伤的轮胎形貌特征进行对比分析,得到在役轮胎的外部形貌变化特征,并分析损伤信息以及损伤的大小。

8、所述航空轮胎健康现场检测及评价方法,其中:所述步骤(1)中的散斑的大小范围为0.1mm~10mm之间,散斑与散斑的间距范围为0.5mm~100mm之间。

9、所述航空轮胎健康现场检测及评价方法,其中:所述步骤(1)中的散斑的大小选择0.2mm,散斑的间距为30mm。

10、所述航空轮胎健康现场检测及评价方法,其中:所述步骤(2)中是使用手持式激光散斑扫描仪以圆周运动的方式对轮胎的外表面扫描,以获取完整的轮胎外表面信息。

11、所述航空轮胎健康现场检测及评价方法,其中:所述步骤(3)中在役轮胎的外部形貌变化特征包括鼓包、凹陷和褶皱;所述在役轮胎的外部形貌变化特征的缺陷大小由缺陷的垂直高度h和缺陷的坡度s定义;其中,缺陷垂直高度h为缺陷位置处变形前后最大相对高度值,缺陷的坡度s由下式(1)定义:

12、

13、上式(1)中w为缺陷的宽度。

14、所述航空轮胎健康现场检测及评价方法,其中,所述判断轮胎服役可靠性的具体过程为:先基于扫描获取的轮胎外部形貌的损伤特征分析得到的内部损伤信息,建立轮胎内部损伤与轮胎整胎性能的关联;且所述轮胎内部损伤与整胎性能的关联为轮胎的帘线损伤、界面损伤与橡胶损伤对整胎的径向刚度kr、侧向刚度kl、纵向刚度klo的影响;其中径向刚度kr、侧向刚度kl、纵向刚度klo可由下式得到:

15、

16、

17、

18、式(2)-(4)中fr、fl、flo分别为轮胎在径向、侧向和纵向方向受到的力,zr、zl、zlo分别为轮胎在径向、侧向和纵向方向上的变形量;

19、然后通过下式(5)计算得到轮胎的整胎性能参数pe:

20、pe=a1·kr+a2·kl+a3·klo (5);

21、上式(5)中,a1、a2、a3分别代表轮胎径向刚度、侧向刚度和纵向刚度对轮胎整胎性能的贡献比例。

22、所述航空轮胎健康现场检测及评价方法,其中:轮胎从使用至失效期间,轮胎将经历安全阶段、预警阶段和失效阶段;当轮胎的整胎性能pe下降在2%以内,则轮胎处于安全阶段,轮胎仍可以正常使用;当轮胎的整胎性能pe下降2%至5%之间,则轮胎处于预警阶段,建议及时更换轮胎;当轮胎的整胎性能pe下降超过5%,则轮胎处于失效阶段,轮胎已经存在极大的安全隐患且无法使用。

23、采用上述技术方案,本发明具有如下有益效果:

24、本发明航空轮胎健康现场检测及评价方法构思合理,通过光学检测手段在不拆卸轮胎就可以对轮胎的健康状况进行快速评估,抗干扰能力强,检测过程快速高效,极大的节省了人力检测成本,并且能精准、快速的评估轮胎健康状况,可用于一线检修人员对航空轮胎的维保检查。

技术特征:

1.一种航空轮胎健康现场检测及评价方法,其特征在于:先使用光学非接触手段对在役轮胎进行扫描,获取轮胎每一点的位置信息并重构轮胎外部形貌模型;然后将扫描获得的在役轮胎外部形貌模型与无损伤的轮胎形貌模型进行对比分析,获得在役轮胎外部形貌损伤信息;接着分析和在役轮胎外部形貌变化关联的内部损伤信息;最后分析轮胎内部损伤对整胎性能的影响,来判断轮胎服役可靠性。

2.如权利要求1所述的航空轮胎健康现场检测及评价方法,其特征在于:所述轮胎内部损伤包括帘线损伤、界面损伤和橡胶损伤;所述帘线损伤包括帘线塑性变形和帘线断裂;所述界面损伤包括界面软化和界面开裂;所述橡胶损伤包括橡胶裂纹。

3.如权利要求1所述的航空轮胎健康现场检测及评价方法,其特征在于:所述重构轮胎外部形貌模型是使用激光散斑检测方法现场对轮胎的外部形貌特征进行重构,具体过程为:

4.如权利要求3所述的航空轮胎健康现场检测及评价方法,其特征在于:所述步骤(1)中的散斑的大小范围为0.1mm~10mm之间,散斑与散斑的间距范围为0.5mm~100mm之间。

5.如权利要求4所述的航空轮胎健康现场检测及评价方法,其特征在于:所述步骤(1)中的散斑的大小选择0.2mm,散斑的间距为30mm。

6.如权利要求3所述的航空轮胎健康现场检测及评价方法,其特征在于:所述步骤(2)中是使用手持式激光散斑扫描仪以圆周运动的方式对轮胎的外表面扫描,以获取完整的轮胎外表面信息。

7.如权利要求3所述的航空轮胎健康现场检测及评价方法,其特征在于:所述步骤(3)中在役轮胎的外部形貌变化特征包括鼓包、凹陷和褶皱;所述在役轮胎的外部形貌变化特征的缺陷大小由缺陷的垂直高度h和缺陷的坡度s定义;其中,缺陷垂直高度h为缺陷位置处变形前后最大相对高度值,缺陷的坡度s由下式(1)定义:

8.如权利要求1所述的航空轮胎健康现场检测及评价方法,其特征在于,所述判断轮胎服役可靠性的具体过程为:

9.如权利要求8所述的航空轮胎健康现场检测及评价方法,其特征在于:轮胎从使用至失效期间,轮胎将经历安全阶段、预警阶段和失效阶段;当轮胎的整胎性能pe下降在2%以内,则轮胎处于安全阶段,轮胎仍可以正常使用;当轮胎的整胎性能pe下降2%至5%之间,则轮胎处于预警阶段,建议及时更换轮胎;当轮胎的整胎性能pe下降超过5%,则轮胎处于失效阶段,轮胎已经存在极大的安全隐患且无法使用。

技术总结

本发明提供了一种航空轮胎健康现场检测及评价方法,是先使用光学非接触手段对在役轮胎进行扫描,获取轮胎每一点的位置信息并重构轮胎外部形貌模型;然后将扫描获得的在役轮胎外部形貌模型与无损伤的轮胎形貌模型进行对比分析,获得在役轮胎外部形貌损伤信息;接着分析和在役轮胎外部形貌变化关联的内部损伤信息;最后分析轮胎内部损伤对整胎性能的影响,来判断轮胎服役可靠性。本发明构思合理,检测过程快速高效,抗干扰能力强,无需拆卸轮胎,可用于一线检修人员对航空轮胎的维保检查。

技术研发人员:田雨欣,郇勇,王琮文,赵翀,肖驰,刘谟语

受保护的技术使用者:中国科学院力学研究所

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!