基于微波雷达的水轮机压力钢管动态振动形变评价方法与流程

本发明涉及水轮机压力钢管动态振动形变评价。更具体地说,本发明涉及一种基于微波雷达的水轮机压力钢管动态振动形变评价方法。

背景技术:

1、水轮机在停机以及事故停机过程中,当压力管道末端的流量发生极速变化时,管道内将出现非恒定流现象,其特点是随着流速的改变压强有较显著的变化,这种现象称为水锤(亦称水击)。水锤现象是各类水力发电机组的共有现象,由于发生水锤时,压强的升、降有时都超过正常情况的许多倍,能引起管道、水轮机的振动、管道变形,甚至使管道破裂,导致电站的严重设备损坏事故。目前并未有专门针对水锤作用下压力钢管的振动、位移及形变的监测和评价方法。已有的接近的技术主要是水力机组压力钢管的振动测量技术,主要通过在压力钢管上安装部署振动加速度传感器以及振动位移传感器,部署相应的数据采集和监测处理装置,实现对振动和位移信号的采集,仅作振动烈度大小的评价,其缺陷如下:1)目前的分析评价技术并不识别机组运行的停机工况、事故紧急停机工况等,无法对水锤作用下的压力钢管振动形变做针对性的分析评价;2)目前主要的评价依据主要是压力钢管振动、位移的峰峰值、有效值,并不具备水锤作用下引起的共振频率、共振信号的强度等关键参数的分析评价。

技术实现思路

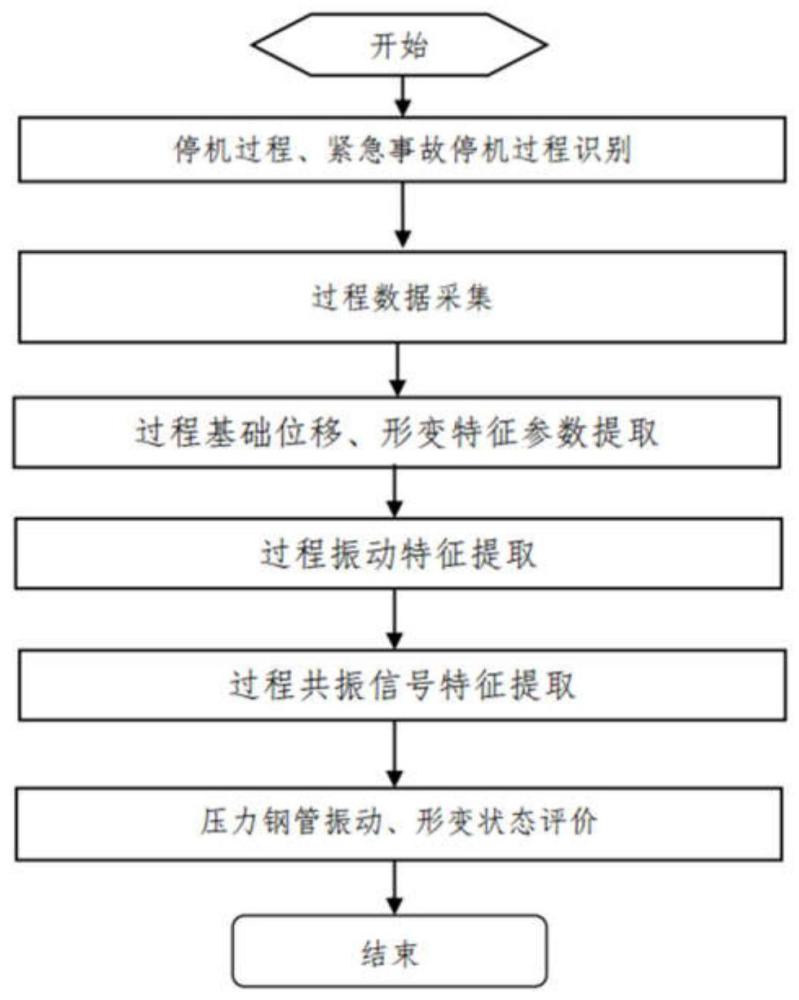

1、本发明提供一种基于微波雷达的水轮机压力钢管动态振动形变评价方法,其能够以安装在压力钢管附近的非接触式微波雷达测振系统为基础,利用其多点同步测量的特征,同步测量压力钢管进水阀前后的多点位的振动、位移实时信号,通过对实时数据的自动化分析检测,实现对压力钢管在水锤作用下的实时在线评价。

2、为了实现根据本发明的这些目的和其它优点,提供了一种基于微波雷达的水轮机压力钢管动态振动形变评价方法,包括:

3、步骤一:采集机组转速、发电机出口开关、机组有功功率信号,识别机组进入正常停机工况或事故紧急停机工况;

4、步骤二:从机组进入正常停机工况或事故紧急停机工况开始采集数据,基于微波雷达采集多点位同步振动波形信号并存储到时间序列中,同步记录机组转速信号到时间序列中,直至机组转速达到阈值,停止采集;

5、步骤三:基于采集数据进行过程基础位移、形变特征参数提取,过程振动特征参数提取,过程共振信号特征参数提取,分别针对正常停机工况或事故紧急停机工况,进行压力钢管位移、形变特征评价,振动特征评价,共振信号特征评价。

6、优选的是,步骤一中,在xsw(ik0)=1,且xsw(ik0+1)=0的前提下,

7、如果0.995rr≤xrpm(ik0)≤1.005rr且xpower(ik0)≥0.05pr,识别机组在t=tk0=ik0△t

8、时刻进入事故紧急停机工况;

9、如果0.995rr≤xrpm(ik0)≤1.005rr且xpower(ik0)<0.05pr,识别机组在t=tk0=ik0△t

10、进入正常停机工况;

11、其中,xrpm(i)为机组转速信号,xsw(i)为发电机出口开关信号,xpower(i)为机组有功功率信号,i为采样点,对应i△t时刻,△t为采集周期,ik0为机组从正常运行进入停机过程对应的信号点索引号,tk0=ik0△t为ik0点对应时刻,rr为该机组的额定转速,pr为该机组的额定有功功率。

12、优选的是,步骤二中,所述多点位包括:进水阀上游的压力钢管上的点位pf,进水阀本体上的点位pv,进水阀下游的压力钢管上的点位pr,进水阀本体下方支座上的点位pb。

13、优选的是,步骤二中,从t=tk0=ik0△t时刻起,采集多点位同步振动波形信号并存储到时间序列vpf(i)、vpv(i)、vpr(i)、vpb(i)中,同步记录机组转速信号到xrpm(t)时间序列中,直至机组转速达到阈值xrpm(i)≤0.01rr停止采集;

14、其中,vpf(i)、vpv(i)、vpr(i)、vpb(i)分别为点位pf、pv、pr、pb的振动波形时间序列,xrpm(t)为机组转速时间序列。

15、优选的是,步骤三中,包括:

16、步骤s1:过程基础位移、形变特征参数提取包括:

17、步骤s11:设定ts=0;

18、步骤s12:从t=ts开始,以1秒时长为单位,截取vpf(i)、vpv(i)、vpr(i)、vpb(i)时间序列的振动信号,并计算每一段振动信号的平均值形成新的时间序列apf(j)、apv(j)、apr(j)、apb(j):

19、

20、

21、

22、

23、其中,apf(j)、apv(j)、apr(j)、apb(j)分别为点位pf、pv、pr、pb的每秒钟平均位移的时间序列,ns为1秒钟采样到的时间序列振动信号,也就是ns=fs;

24、j为从tk0时刻开始计算的时间计数,以秒为单位,j=0对应tk0时刻;n为从tk0时刻开始到机组转速为0,停机数据采集对应的时间计数;

25、步骤s13:调整t's=ts+δt,其中δt=1,如果t's≥tp,过程全部振动数据处理完毕,那

26、么执行步骤s14,否则令ts=t's,继续执行步骤s12;

27、步骤s14:计算过程基础位移、形变时间序列:

28、dpf(j)=apf(j)-apb(j)(j=0…,n-1)

29、dpv(j)=apv(j)-apb(j)(j=0…,n-1)

30、dpr(j)=apr(j)-apb(j)(j=0…,n-1)

31、dr_pf(j)=dpf(j)-dpf(0)(j=0…,n-1)

32、dr_pv(j)=dpv(j)-dpv(0)(j=0…,n-1)

33、dr_pr(j)=dpr(j)-dpr(0)(j=0…,n-1)

34、dr_pb(j)=dpb(j)-dpb(0)(j=0…,n-1)

35、步骤s15:计算过程最大基础位移、形变特征:

36、df_pf=max(dr_pf(j))(j=0…,n-1)

37、df_pv=max(dr_pv(j))(j=0…,n-1)

38、df_pr=max(dr_pr(j))(j=0…,n-1)

39、dp_base=max(dr_pb(j))(j=0…,n-1)

40、其中,df_pf为进水阀上游压力钢管最大形变,df_pv为进水阀本体最大形变,df_pr为进水阀下游压力钢管最大形变,dp_base为压力钢管下方支座的最大基础位移;

41、步骤s2:压力钢管位移、形变特征评价包括:

42、步骤s21:正常停机工况的位移、形变特征评价:

43、df_pf≥dco·df_pf_std输出进水阀上游压力钢管形变超限;

44、df_pv≥dco·df_pv_std输出进水阀本体形变超限;

45、df_pr≥dco·df_pr_std输出进水阀下游压力钢管形变超限;

46、dp_base≥dco·dp_base_std输出支座位移超限;

47、其中,dco为安全系数,df_pf_std为进水阀上游压力钢管形变允许值,df_pv_std为进水阀本体形变允许值,df_pr_std为进水阀下游压力钢管形变允许值,dp_base_std为支座位移允许值;

48、步骤s22:紧急事故停机工况的位移、形变特征评价:

49、df_pf≥dco_i·df_pf_std_i输出进水阀前压力钢管形变超限;

50、df_pv≥dco_i·df_pv_std_i输出进水阀本体形变超限;

51、df_pr≥dco_i·df_pr_std_i输出进水阀前压力钢管形变超限;

52、dp_base≥dco_i·dp_base_std_i输出支座位移超限;

53、其中,dco_i为安全系数,df_pf_std_i为进水阀上游压力钢管形变允许值,df_pv_std_i为进水阀本体形变允许值,df_pr_std_i为进水阀下游压力钢管形变允许值,dp_base_std_i为支座位移允许值。

54、优选的是,步骤三中,包括:

55、步骤t1:过程振动特征参数提取包括:

56、步骤t11:对采集到的转速信号进行分段拟合,构造机组转速随时间的变化函数yr(t),

57、正常停机工况,

58、事故紧急停机工况,若t≥0且t≤tin-tk0,

59、若t≥tin-tk0,

60、其中,为拟合系数;

61、步骤t12:设定ts=0;

62、步骤t13:从t=ts开始,进行频域滤波,保留叶片通过率及二阶频率附近频率,按照采集频率对vpf(i)、vpv(i)、vpr(i)、vpb(i)重新采样得到vpf(j)、vpv(j)、vpr(j)、vpb(j)时间序列的振动信号,做快速傅里叶变换,并计算转轮叶片通过频率振动幅值及其二阶振动频率幅值其中,l为生成的新时间序列的计数,对应t=ts时刻,为点位pf的叶片通过频率及其二阶通过频率振动幅值,为点位pv的叶片通过频率及其二阶通过频率振动幅值,为点位pr的叶片通过频率及其二阶通过频率振动幅值,为点位pb的叶片通过频率及其二阶通过频率振动幅值,其中nb为机组转轮叶片数,为每周期采样数,

63、步骤t14:从t=ts开始,从vpf(i)、vpv(i)、vpr(i)、vpb(i)中截取δtrs时长数据,得到v'pf(j)、v'pr(j)、v'pv(j)、v'pb(j)时间序列的振动信号,计算峰峰值、有效值、峭度值和偏度值,记为:

64、为点位pf的振动峰峰值、有效值、峭度值、偏度值;

65、为点位pv的振动峰峰值、有效值、峭度值、偏度值;

66、为点位pr的振动峰峰值、有效值、峭度值、偏度值;

67、为点位pb的振动峰峰值、有效值、峭度值、偏度值;

68、步骤t15:调整t's=ts+δtrs,其中δtrs是按照从t=ts时刻开始采集个样本的总时间,nb为机组转轮叶片数,如果t's≥tp,过程全部振动数据处理完毕,那么执行步骤t16,否则令ts=t's,继续执行步骤t12;

69、步骤t16:计算过程振动特征:

70、

71、

72、

73、

74、

75、

76、其中,

77、分别为点位pf的叶片通过频率及其二阶通过频率振动过程最大幅值,

78、分别为点位pv的叶片通过频率及其二阶通过频率振动幅值过程最大幅值,

79、分别为点位pr的叶片通过频率及其二阶通过频率振动幅值过程最大幅值,

80、分别为点位pf的过程最大振动峰峰值、有效值、峭度值;

81、分别为点位pv的过程最大振动峰峰值、有效值、峭度值;

82、分别为点位pr的过程最大振动峰峰值、有效值、峭度值;

83、步骤t2:振动特征评价包括:

84、步骤t21:正常停机工况的位移、形变特征评价:

85、满足以下条件之一:或或或或输出进水阀上游压力钢管振动异常;

86、满足以下条件之一:或或或或输出进水阀本体振动异常;

87、满足以下条件之一:或或或或输出进水阀下游压力钢管振动异常;

88、其中,dvco为安全系数,分别为点位pf的各个振动特征值的允许值,分别为点位pv的各个振动特征值的允许值,分别为点位pr的各个振动特征值的允许值;

89、步骤t22:紧急事故停机工况的位移、形变特征评价:

90、满足以下条件之一:或或或或输出进水阀上游压力钢管振动异常;

91、满足以下条件之一:或或或或输出进水阀本体振动异常;

92、满足以下条件之一:或或或或输出进水阀下游压力钢管振动异常;

93、其中,dvco_i为安全系数,分别为点位pf的各个振动特征值的允许值,分别为点位pv的各个振动特征值的允许值,分别为点位pr的各个振动特征值的允许值。

94、优选的是,步骤三中,包括:

95、步骤y1:过程共振信号特征参数提取包括:

96、步骤y11:设定ts=0;

97、步骤y12:从t=ts开始,以0.5秒时长为单位,截取vpf(i)、vpv(i)、vpr(i)时间序列的振动信号,构造形成新的时间序列vpf(j0)、vpv(j0)、vpr(j0),而后;令t's=ts+0.5,从t=t's开始,以0.5秒时长为单位,继续分段截取;如此经过16次分段截取,构造形成点位pf、点位pv、点位pr的16组新的时间序列的振动信号:vpf(j0)、vpv(j0)、vpr(j0),…,vpf(j15)、vpv(j15)、vpr(j15),做快速傅里叶变换,获得点位pf、点位pv、点位pr的16组新的时间序列的频域实部、虚部数据;

98、步骤y13:针对点位pf,滤除接近原始共振频率之外的信号,进行分段累加平均,得到频域实部数据虚部数据归一化滤波,得到频域求取趋近于1对应的点位pf的共振频率其中,l为生成的新时间序列的计数,对应t=ts时刻;

99、步骤y14:对16组新的时间序列的振动信号vpf(j0)…vpf(j15),做快速傅里叶变换,计算对应的振动幅值并从其中计算最大值,记为

100、步骤y15:重复步骤y13-y14,求取|rpv_j0_15(ω)|趋近于1对应的点位pv的共振频率计算对应的振动幅值最大值

101、步骤y16:重复步骤y13-y14,求取|rpr_j0_15(ω)|趋近于1对应的点位pr的共振频率计算对应的振动幅值最大值

102、步骤y17:调整t's=ts+δt,其中δt=8,如果t's≥tp,过程全部振动数据处理完毕,那么执行步骤y18,否则令ts=t's,继续执行步骤y12;

103、步骤y18:计算过程共振信号特征:

104、

105、

106、

107、

108、

109、

110、其中,分别为点位pf的共振信号最大幅值、共振信号幅值最大时刻对应共振频率、共振频率变化量,分别为点位pv的共振信号最大幅值、共振信号幅值最大时刻对应共振频率、共振频率变化量,分别为点位pr的共振信号最大幅值、共振信号幅值最大时刻对应共振频率、共振频率变化量;

111、步骤y2:共振信号特征评价包括:

112、步骤y21:正常停机工况的共振信号特征评价:

113、且输出进水阀上游钢管共振频率异常;

114、输出进水阀上游钢管共振频率振幅异常;

115、且输出进水阀本体共振频率异常;

116、输出进水阀本体共振频率振幅异常;

117、且输出进水阀下游钢管共振频率异常;

118、输出进水阀下游钢管共振频率振幅异常;

119、其中,drvco为安全系数,分别为点位pf的共振频率变化允许值、共振频率幅值的最小识别值,分别为点位pv的共振频率变化允许值、共振频率幅值的最小识别值,分别为点位pr的共振频率变化允许值、共振频率幅值的最小识别值;

120、步骤y22:紧急事故停机工况的共振信号特征评价:

121、且输出进水阀上游钢管共振频率异常;

122、输出进水阀上游钢管共振频率振幅异常;

123、且输出进水阀本体共振频率异常;

124、输出进水阀本体共振频率振幅异常;

125、且输出进水阀下游钢管共振频率异常;

126、输出进水阀下游钢管共振频率振幅异常;

127、其中,drvco_i为安全系数,分别为点位pf的共振频率变化允许值、共振频率幅值的最小识别值,分别为点位pv的共振频率变化允许值、共振频率幅值的最小识别值,分别为点位pr的共振频率变化允许值、共振频率幅值的最小识别值。

128、电子设备,包括:至少一个处理器,以及与所述至少一个处理器通信连接的存储器,其中,所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器执行所述的方法。

129、存储介质,其上存储有计算机程序,该程序被处理器执行时,实现所述的方法。

130、本发明至少包括以下有益效果:

131、第一、本发明采用微波雷达测振技术多点同步测量压力钢管振动、形变,采集数据进行过程基础位移、形变特征参数提取,过程振动特征参数提取,过程共振信号特征参数提取,融合振动位移/形变、振动烈度以及共振频率迁移多种特征参数的压力钢管状态,分别针对正常停机工况或事故紧急停机工况,进行压力钢管位移、形变特征评价,振动特征评价,共振信号特征评价,实现对压力钢管在水锤作用下的实时在线评价。

132、第二、本发明采用三次多项式拟合水轮发电机组事故正常停机过程转速随时间变化函数,采用分段二次多项式及三次多项式拟合水轮发电机组事故紧急停机过程转速随时间变化函数,并依据该多项式对振动数据进行整周期重采样,并提取叶片通过频率及其二阶频率的振动幅值,进行过程振动特征提取。

133、第三、本发明采用分段频域累加平均滤波对水轮发电机组事故紧急停机过程、正常停机过程压力钢管上共振信号频率及其幅值进行提取。

134、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!