一种油泵密封圈耐渗透试验装置及测试方法与流程

本发明涉及油泵密封圈,具体涉及一种油泵密封圈耐渗透试验装置及测试方法。

背景技术:

1、对于一些涉及泵油装置的泵类,主要靠密封圈、密封盖对泵油进行密封,如果密封性不佳,会导致泵油泄露,泵油不足,动力不足的情况。

2、现有技术中对于密封圈的试验装置,是将密封的油泵长期置于水中,观察是否有气泡产生,此方法通过人为观察判断密封性是否良好,具有很强的人为主观性和不准确性。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,本发明旨在提供一种油泵密封圈耐渗透试验装置及测试方法,用于准确检测密封圈的密封性。

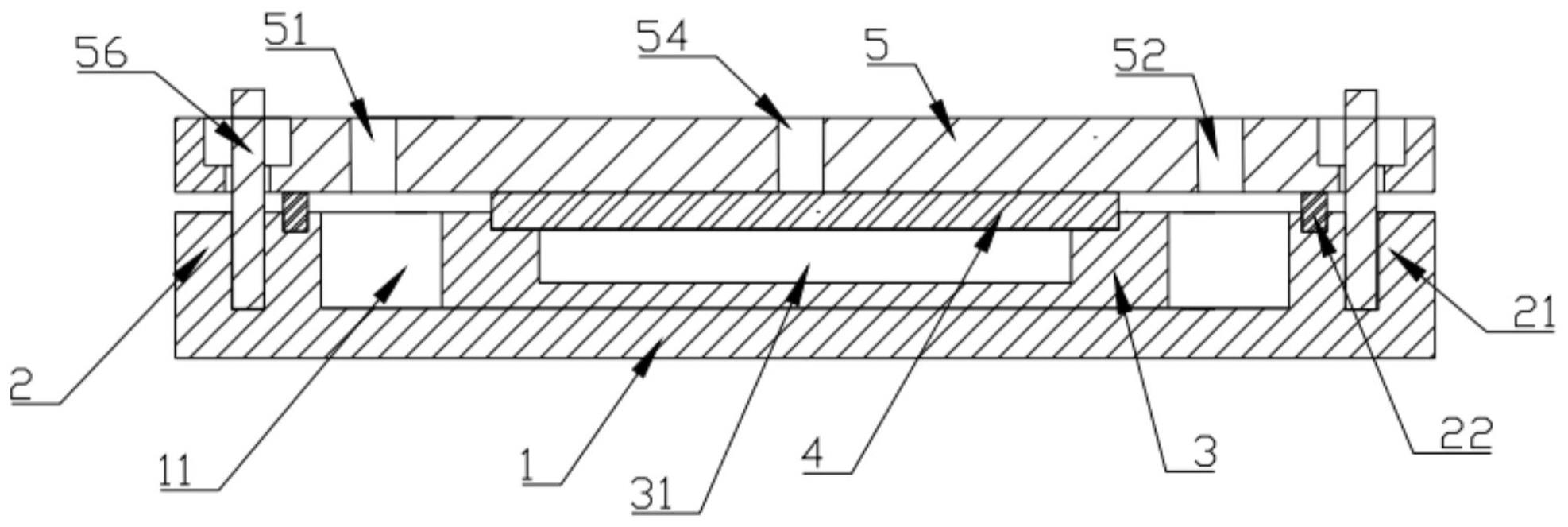

2、第一方面,本发明提出一种油泵密封圈耐渗透试验装置,包括耐渗透试验工装,所述耐渗透试验工装沿第一方向包括上盖和底座,所述底座包括:

3、底盘;

4、外壳本体,所述外壳本体设于所述底盘边沿,所述外壳本体内具有第一空间;

5、容器筒体,所述容器筒体设于所述第一空间内,其顶部具有第一开口,底部与所述底盘连接,所述容器筒体内部具有第二空间,所述第二空间用于盛放泵油;

6、密封圈,所述密封圈设于所述第一开口处,所述密封圈远离所述底盘端与所述底盘之间的垂直距离,大于所述容器筒体远离所述底盘端与所述底盘之间的垂直距离;

7、所述上盖包括密封盖体,所述密封盖体设于所述外壳本体远离所述底盘侧,与所述外壳本体可拆卸连接,所述密封盖体、所述外壳本体的内壁、所述底盘以及所述容器筒体的外壁之间形成封闭空间,所述密封盖体与所述密封圈远离所述底盘端抵接;

8、所述试验装置还包括:

9、供气组件,所述供气组件一端与所述封闭空间连通,用于向所述封闭空间内通入氮气;

10、油气检测组件,所述油气检测组件一端与所述封闭空间连通,用于检测由所述封闭空间排出的气体的含油量。

11、根据本发明提供的技术方案,还包括试验箱体,所述试验箱体内具有第三空间,所述耐渗透试验工装置于所述第三空间内,所述试验箱体内具有加热组件,所述加热组件用于加速所述泵油挥发。

12、根据本发明提供的技术方案,所述容器筒体内壁向内延伸形成第一凸台,所述密封圈远离所述密封盖体端置于所述第一凸台上。

13、根据本发明提供的技术方案,所述外壳本体包括设于所述底盘边沿的外壳筒体、以及设于所述外壳筒体远离所述底盘端的密封件,所述密封件远离所述外壳筒体端与所述密封盖体密封连接,所述密封盖体与所述外壳筒体可拆卸连接。

14、根据本发明提供的技术方案,所述外壳筒体远离所述底盘端设有限位槽,所述密封件远离所述密封盖体端置于所述限位槽内。

15、根据本发明提供的技术方案,所述密封盖体与所述外壳筒体通过旋转组件可拆卸连接,所述旋转组件用于控制所述密封圈的下压量。

16、根据本发明提供的技术方案,同一所述密封圈的下压量不同,所述容器筒体靠近所述密封盖体端与所述第一凸台之间的垂直距离不同。

17、根据本发明提供的技术方案,所述油气检测组件包括一端与所述封闭空间连通的碳氢检测组件。

18、根据本发明提供的技术方案,所述油气检测组件还包括与所述封闭空间密封连接的气袋,所述碳氢检测组件与所述气袋连通。

19、第二方面,本发明提供一种油泵密封圈耐渗透测试方法,采用如以上所述的油泵密封圈耐渗透试验装置,所述测试方法包括如下步骤:

20、向所述容器筒体内注入设定量的泵油;

21、装配所述密封圈,并将所述密封盖体和所述外壳本体连接,使所述密封盖体与所述密封圈抵接,并形成所述封闭空间;

22、通过所述供气组件向所述封闭空间内注入氮气;

23、通过所述油气检测组件采样由所述封闭空间排出的气体的碳氢含量。

24、综上所述,本发明提出一种油泵密封圈耐渗透试验装置,通过设置耐渗透试验工装、供气组件和油气检测组件,耐渗透试验工装包括底盘、设于底盘上的外壳本体、容器筒体、设于容器筒体上的密封圈,盖在外壳本体上与其密封连接的密封盖体,密封盖体与密封圈抵接,密封盖体与外壳本体内壁、底盘以及容器筒体的外壁之间形成封闭空间;测试时,通过供气组件向封闭空间内通入氮气,并通过油气检测组件检测由封闭空间排出的气体的含油量。本发明通过油气检测组件测试是否有油气泄露,与现有技术中人为观察试验装置在水中是否会产生气泡相比,排除了主观性,提高了测试的可靠性。

技术特征:

1.一种油泵密封圈耐渗透试验装置,其特征在于,包括耐渗透试验工装(6),所述耐渗透试验工装(6)沿第一方向包括上盖和底座,所述底座包括:

2.根据权利要求1所述的油泵密封圈耐渗透试验装置,其特征在于,还包括试验箱体(10),所述试验箱体(10)内具有第三空间,所述耐渗透试验工装(6)置于所述第三空间内,所述试验箱体(10)内具有加热组件,所述加热组件用于加速所述泵油挥发。

3.根据权利要求1所述的油泵密封圈耐渗透试验装置,其特征在于,所述容器筒体(3)内壁向内延伸形成第一凸台(32),所述密封圈(4)远离所述密封盖体(5)端置于所述第一凸台(32)上。

4.根据权利要求3所述的油泵密封圈耐渗透试验装置,其特征在于,所述外壳本体(2)包括设于所述底盘(1)边沿的外壳筒体(21)、以及设于所述外壳筒体(21)远离所述底盘(1)端的密封件(22),所述密封件(22)远离所述外壳筒体(21)端与所述密封盖体(5)密封连接,所述密封盖体(5)与所述外壳筒体(21)可拆卸连接。

5.根据权利要求4所述的油泵密封圈耐渗透试验装置,其特征在于,所述外壳筒体(21)远离所述底盘(1)端设有限位槽(211),所述密封件(22)远离所述密封盖体(5)端置于所述限位槽(211)内。

6.根据权利要求4所述的油泵密封圈耐渗透试验装置,其特征在于,所述密封盖体(5)与所述外壳筒体(21)通过旋转组件可拆卸连接,所述旋转组件用于控制所述密封圈(4)的下压量。

7.根据权利要求5所述的油泵密封圈耐渗透试验装置,其特征在于,同一所述密封圈(4)的下压量不同,所述容器筒体(3)靠近所述密封盖体(5)端与所述第一凸台(32)之间的垂直距离不同。

8.根据权利要求1所述的油泵密封圈耐渗透试验装置,其特征在于,所述油气检测组件包括一端与所述封闭空间(11)连通的碳氢检测组件(9)。

9.根据权利要求8所述的油泵密封圈耐渗透试验装置,其特征在于,所述油气检测组件还包括与所述封闭空间(11)密封连接的气袋(8),所述碳氢检测组件(9)与所述气袋(8)连通。

10.一种油泵密封圈耐渗透测试方法,采用如权利要求1-9任一项所述的油泵密封圈耐渗透试验装置,其特征在于,所述测试方法包括如下步骤:

技术总结

本发明提出一种油泵密封圈耐渗透试验装置及测试方法,涉及密封圈技术领域,其中试验装置通过设置耐渗透试验工装、供气组件和油气检测组件,耐渗透试验工装包括底盘、设于底盘上的外壳本体、容器筒体、设于容器筒体上的密封圈,盖在外壳本体上与其密封连接的密封盖体,密封盖体与密封圈抵接,密封盖体与外壳本体内壁、底盘以及容器筒体的外壁之间形成封闭空间;供气组件向封闭空间内通入氮气,并通过油气检测组件检测气体的含油量。本发明通过油气检测组件测试是否有油气泄露,与现有技术中人为观察试验装置在水中是否会产生气泡相比,排除了主观性,提高了测试的可靠性。

技术研发人员:张仲荣,王崇,李传杰,武金娜,谢宇,李明贺,杨惠玲

受保护的技术使用者:中汽研汽车检验中心(天津)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!