本发明属于几何参数数字化测量评价领域,具体涉及一种零件几何参数自动评定方法和装置。

背景技术:

1、现阶段零件数字化测量技术依然处于半自动的测量阶段,对于同类零件,可以通过离线编程的方式设定固定运动轨迹,借助多轴机械臂带动各种测量设备完成零件的测量,获得对应测量数据;但对于不同类型的零件,测量人员需要依据测量数据的实时回馈结果,不断手动调整测量设备的测量位置和测量角度,重复测量,存在耗时长、效率低等问题。

2、在获取零件的测量数据后,几何参数评价过程依然处于半自动的状态,只能人工交互式一步步地完成参数评价的全过程,尤其是面对庞大实测点云数据时,操作比较繁琐,不适合单件生产模式。特别是当测量数据出现特殊情况时,基于宏记录批处理复现的评价模式往往影响批量产品数据评价的准确性。实现几何参数测量评价的数字化转型,不仅需要测量设备的数字化转型,还需要依据设计数模信息对测量数据进行自动的处理评价,才能满足智能制造的发展需求。

3、目前,依据零件的理论模型完成非接触式测量设备的自动测量和自动评价依然处于研究中,实现零件检测的数字化转型仍有众多技术需要攻关。

技术实现思路

1、本发明的主要目的在于提供一种零件几何参数自动评定方法和装置,能够基于零件理论模型自动完成零件的非接触式测量和评价,测量效率高、操作简单,能够有效降低测量人员的工作强度。

2、本发明的一个方面提供一种零件几何参数自动评定方法,包括:

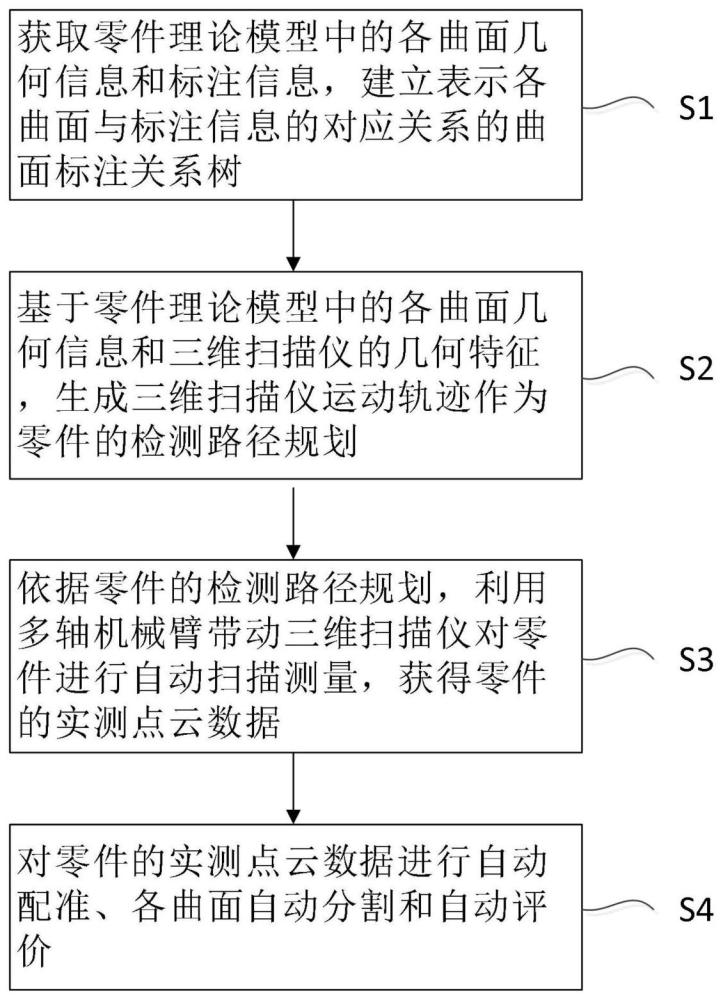

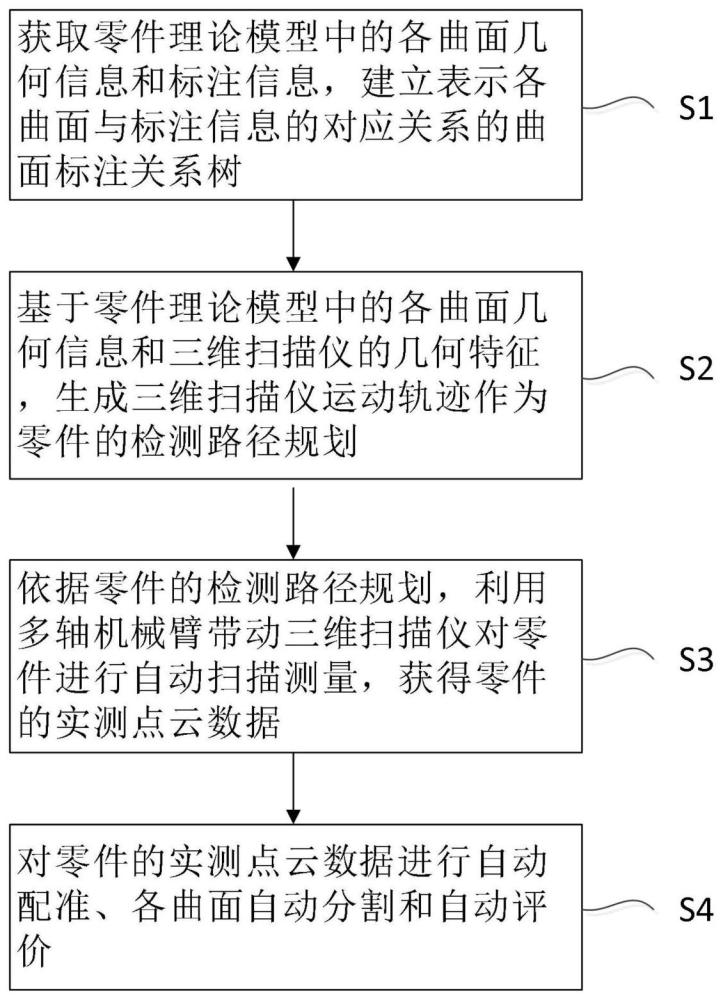

3、步骤s1:获取零件理论模型中的各曲面几何信息和标注信息,建立表示各曲面与标注信息的对应关系的曲面标注关系树;

4、步骤s2:基于零件理论模型中的各曲面几何信息和三维扫描仪的几何特征,生成三维扫描仪运动轨迹作为零件的检测路径规划;

5、步骤s3:依据零件的检测路径规划,利用多轴机械臂带动三维扫描仪对零件进行自动扫描测量,获得零件的实测点云数据;

6、步骤s4:对零件的实测点云数据进行自动配准、各曲面自动分割和自动评价。

7、优选地,所述步骤s1包括:

8、对零件理论模型进行解析,获取各曲面的几何信息,所述几何信息包括几何特征、几何尺寸、公差和粗糙度;

9、依据各曲面的几何特征,确定标注信息与各曲面的对应关系,建立曲面标注关系树。

10、优选地,所述步骤s2包括:

11、基于零件理论模型中各曲面的几何信息,根据有向包围盒算法建立各曲面的有向包围盒,确定每个曲面的空间位置;

12、在每个曲面的空间位置信息的约束下,依据三维扫描仪视锥的几何特征确定扫描视点规划;

13、基于虚拟仿真碰撞约束条件的贪心算法,对得到的所有零件扫描视点进行路径规划,计算得到最优的三维扫描仪运动轨迹,作为检测路径规划。

14、优选地,所述步骤s3包括:

15、依据多轴机械臂的空间位置关系对三维扫描仪的运动轨迹进行姿态解算,得到多轴机械臂的运动控制程序;

16、多轴机械臂按照运动控制程序带动三维扫描仪运动至指定视点位置和指定测量方向,进行零件的自动扫描测量,得到零件的实测点云数据。

17、优选地,所述步骤s3还包括:

18、对零件的首次实测点云数据与理论模型进行空间对齐,再对实测点云数据通过滚球算法进行三维曲面重建;

19、通过孔洞边界算法对曲面重建三角网格的质量进行分析,确定曲面实测数据的残缺位置;

20、通过最小包容球算法确定多个扫描视点所能覆盖的曲面点云数据残缺位置;

21、根据以上约束条件确定二次扫描测量的扫描视点和测量角度,再次生成三维扫描仪的运动轨迹。

22、优选地,所述步骤s4包括:

23、通过点云配准算法对零件理论模型和实测点云数据进行空间位置的配准对齐;

24、基于零件理论模型和曲面标注关系树,进行零件各曲面实测点云数据的自动分割;

25、基于最小二乘判别法,建立曲面尺寸公差评价模型库;

26、依据建立的曲面尺寸公差评价模型库,对各曲面的实测点云数据进行拟合和评价,输出各曲面的评价报告。

27、本发明的另一个方面提供一种零件几何参数自动评定装置,包括:

28、模型自动解析模块,用于获取零件理论模型中的各曲面几何信息和标注信息,建立表示各曲面与标注信息的对应关系的曲面标注关系树;

29、检测路径规划自动生成模块,基于零件理论模型中的各曲面几何信息和三维扫描仪的几何特征,生成三维扫描仪运动轨迹作为零件的检测路径规划;

30、自动测量模块,依据零件的检测路径规划,利用多轴机械臂带动三维扫描仪对零件进行自动扫描测量,获得零件的实测点云数据;

31、自动评价模块,对零件的实测点云数据进行自动配准、各曲面自动分割和自动评价。

32、优选地,所述装置还包括计算机和通讯模块,所述模型自动解析模块、检测路径规划自动生成模块、自动评价模块集成在所述计算机中,所述计算机与所述自动测量模块之间通过通讯模块进行信息传输。

33、根据本发明上述方面的零件几何参数自动评定方法和装置,能够基于零件理论模型自动完成零件的非接触式测量和评价,测量效率高、操作简单,能够有效降低测量人员的工作强度。

技术特征:1.一种零件几何参数自动评定方法,其特征在于,包括:

2.如权利要求1所述的零件几何参数自动评定方法,其特征在于,所述步骤s1包括:

3.如权利要求1或2所述的零件几何参数自动评定方法,其特征在于,所述步骤s2包括:

4.如权利要求1-3中任一项所述的零件几何参数自动评定方法,其特征在于,所述步骤s3包括:

5.如权利要求4所述的零件几何参数自动评定方法,其特征在于,所述步骤s3还包括:

6.如权利要求1-5中任一项所述的零件几何参数自动评定方法,其特征在于,所述步骤s4包括:

7.一种零件几何参数自动评定装置,其特征在于,包括:

8.如权利要求7所述的零件几何参数自动评定装置,其特征在于,还包括计算机和通讯模块,所述模型自动解析模块、检测路径规划自动生成模块、自动评价模块集成在所述计算机中,所述计算机与所述自动测量模块之间通过通讯模块进行信息传输。

技术总结本发明公开了一种零件几何参数自动评定方法和装置,所述方法包括:获取零件理论模型中的各曲面几何信息和标注信息,建立表示各曲面与标注信息的对应关系的曲面标注关系树;基于零件理论模型中的各曲面几何信息和三维扫描仪的几何特征,生成三维扫描仪运动轨迹作为零件的检测路径规划;依据零件的检测路径规划,利用多轴机械臂带动三维扫描仪对零件进行自动扫描测量,获得零件的实测点云数据;对零件的实测点云数据进行自动配准、各曲面自动分割和自动评价。本发明能够基于零件理论模型自动完成零件的非接触式测量和评价,测量效率高、操作简单,能够有效降低测量人员的工作强度。

技术研发人员:蔡项宇,何小妹,王一璋,王爱军,贾长逸

受保护的技术使用者:中国航空工业集团公司北京长城计量测试技术研究所

技术研发日:技术公布日:2024/3/4