齿轮齿条摆动缸侧隙的测量结构和测量方法与流程

本申请涉及测量,具体涉及一种齿轮齿条摆动缸侧隙的测量结构和测量方法。

背景技术:

1、随着齿轮齿条摆动缸在重型机械领域不断发展,其输出的扭矩越来越大,外形也越来越大,齿轮的模数也不断增大;齿轮模数的不断变大,使得齿轮啮合侧隙对齿轮齿条摆动缸的影响越来越大;从而使得齿轮齿条摆动缸的运行噪声增大,齿轮寿命下降,对润滑和冷却措施提出更高的要求,对齿轮齿条摆动缸的加工和装配精度要求更高。

2、在齿轮齿条摆动缸领域,齿条主要受两侧液压口a、b的液压力,往复直线运动,齿条与齿轮啮合使齿轮转动传递扭矩;同种结构情况下液压力越大所输出的扭矩越大。但考虑到液压压力越大,其密封难度增大,所需的导向长度增长,齿条所受的弯矩和挠度不断增大等因素,其齿条齿轮啮合间隙基本无法进行理论计算,多数情况进行模拟分析,模拟分析的拟合情况就需要真实的测量判断。

3、现有的侧隙测量大多数采用开式结构,需要将齿轮轴与齿条啮合部分完全暴露出来,并且提供足够的检验空间,以便于观察和塞尺插入,导致测量困难,小尺寸齿轮齿条摆动缸结构无法实现上述测量。

技术实现思路

1、本发明要解决的技术问题是:现有的齿轮齿条摆动缸侧隙检测方法,测量过程受到空间限制,测量困难,测量精度较低。

2、为此,本发明提供一种齿轮齿条摆动缸侧隙的测量结构和测量方法。

3、本发明解决其技术问题所采用的技术方案是:

4、一种齿轮齿条摆动缸侧隙的测量结构和测量方法,包括以下步骤:

5、固定齿条,正反旋转齿轮直至无法转动,分别测量两个旋转方向下齿轮的旋转角度;

6、根据两个旋转方向下齿轮的旋转角度之差计算出侧隙。

7、通过采用上述技术方案,使用液压力固定齿条的方式更加方便可靠,通过测量齿轮转动角度,快速获取侧隙的结果,测量角度精度高,稳定可靠,快速。

8、进一步地,向齿条单侧的液压口注油固定齿条,测量两个旋转方向下齿轮的旋转角度。

9、进一步地,向齿条另一侧的的液压口注油固定齿条,测量两个旋转方向下齿轮的旋转角度,重复测量侧隙。

10、进一步地,向齿条双侧的液压口同时注油固定齿条,测量两个旋转方向下齿轮的旋转角度,重复测量侧隙。

11、进一步地,侧隙jbn的计算公式为:其中,a、b分别为正反旋转齿轮的角度,r为啮合点半径,啮合半径为以齿轮轴心为圆心,经过啮合点的圆的半径。

12、进一步地,重复多次测量侧隙值,取平均值,获取侧隙测量的最终结果。

13、一种齿轮齿条侧隙的测量结构,包括,

14、传感器,所述传感器用于测量齿轮轴的转动角度;

15、安装组件,所述安装组件用于将传感器安装在齿轮轴的端部;

16、转动组件,所述转动组件设置在齿轮轴的另一端,所述转动组件用于转动齿轮轴。

17、通过采用上述技术方案,将传感器、转动组件安装在齿轮轴的两端,不需要对摆动缸进行大的改造,结构简单,安装方便,可以适应不同尺寸和安装场所的摆动缸的侧隙测量,无需特殊测量口加工成本较低。

18、进一步地,还包括旋转编码器,所述旋转编码器与传感器连接,所述旋转编码器用于计算侧隙。

19、进一步地,所述旋转编码器上设置有显示器。

20、进一步地,所述转动组件包括转动件和用于安装转动件的固定组件,所述转动件设置在齿轮轴的端部。

21、进一步地,所述固定组件包括多个螺钉,多个所述螺钉周向设置在齿轮轴的端面上,所述转动件为翘杆,所述翘杆卡设在相邻螺钉的之间的空隙之间,所述翘杆一端超出齿轮轴端面的部分较另一端长。

22、通过采用上述技术方案,以翘杆的形式转动齿轮轴,利用杠杆原理可以轻松输出转动齿轮轴需要的大的扭转力。

23、本发明的有益效果是,本申请通过连接柱与齿轮轴连接,再通过联轴器与传感器连接,既齿轮轴与传感器间接连接,然后通过螺钉与翘杆的组合转动齿轮轴,实现测量结构的快速安装,该结构安装简单,受安装空间的限制较小,可以适应不同尺寸和安装场所的摆动缸的侧隙测量,并且不需要对摆动缸进行大的改造,安装方便,无需特殊测量口加工成本较低。

24、该测量结构可以试试测量齿轮齿条摆动缸的摆动角度,角度测量结果精度高,稳定可靠,可以快速获取结果。

技术特征:

1.一种齿轮齿条摆动缸侧隙的测量方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的齿轮齿条摆动缸侧隙的测量方法,其特征在于,向齿条(2)单侧的液压口注油固定齿条(2),测量两个旋转方向下齿轮(1)的旋转角度。

3.根据权利要求2所述的齿轮齿条摆动缸侧隙的测量方法,其特征在于,向齿条(2)另一侧的的液压口注油固定齿条(2),测量两个旋转方向下齿轮(1)的旋转角度,重复测量侧隙。

4.根据权利要求1所述的齿轮齿条摆动缸侧隙的测量方法,其特征在于,向齿条(2)双侧的液压口同时注油固定齿条(2),测量两个旋转方向下齿轮(1)的旋转角度,重复测量侧隙。

5.根据权利要求1所述的齿轮齿条摆动缸侧隙的测量方法,其特征在于,侧隙jbn的计算公式为:其中,a、b分别为正反旋转齿轮(1)的角度,r为啮合点半径,啮合半径为以齿轮(1)的轴心为圆心,经过啮合点的圆的半径。

6.根据权利要求1所述的齿轮齿条摆动缸侧隙的测量方法,其特征在于,重复多次测量侧隙值,取平均值,获取侧隙测量的最终结果。

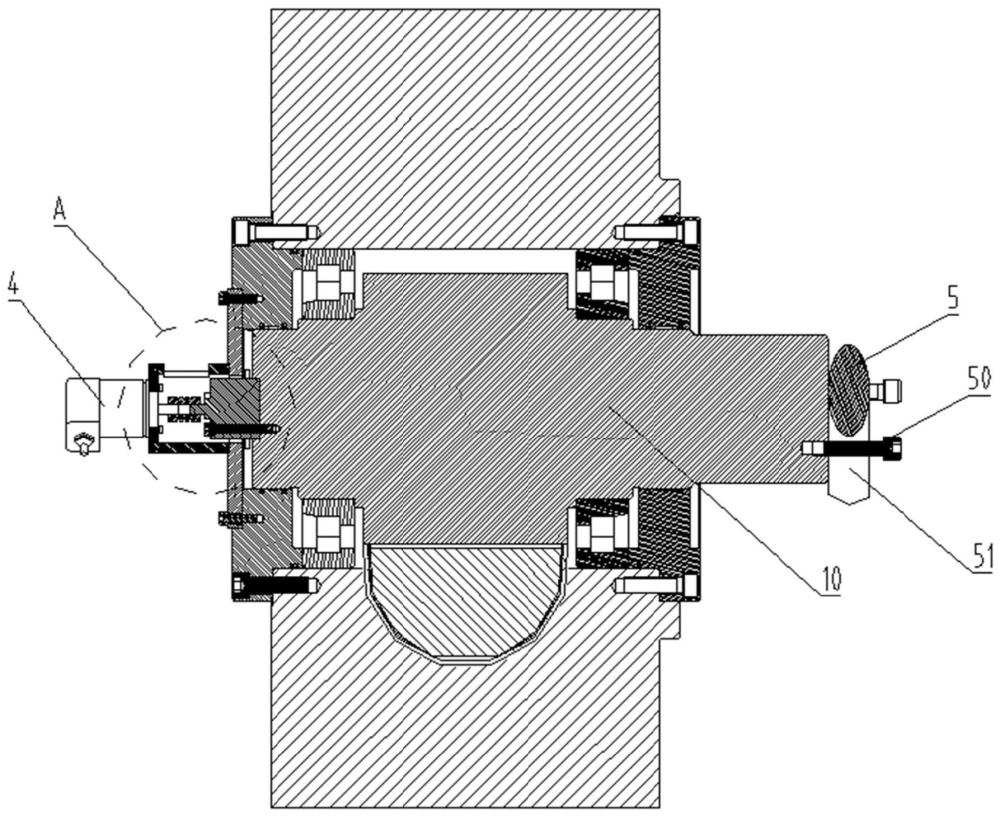

7.一种齿轮齿条摆动缸侧隙的测量结构,其特征在于,包括,

8.根据权利要求7所述的齿轮齿条摆动缸侧隙的测量结构,其特征在于,还包括旋转编码器(4),所述旋转编码器(4)与传感器(3)连接,所述旋转编码器(4)用于计算侧隙。

9.根据权利要求8所述的齿轮齿条摆动缸侧隙的测量结构,其特征在于,所述旋转编码器(4)上设置有显示器。

10.根据权利要求7所述的齿轮齿条摆动缸侧隙的测量结构,其特征在于,所述转动组件(5)包括转动件(51)和用于安装转动件(51)的固定组件,所述转动件(51)设置在齿轮轴(10)的端部。

11.根据权利要求10所述的齿轮齿条摆动缸侧隙的测量结构,其特征在于,所述固定组件包括多个螺钉(50),多个所述螺钉(50)周向设置在齿轮轴(10)的端面上,所述转动件(51)为翘杆,所述翘杆卡设在相邻螺钉(50)的之间的空隙之间。

技术总结

本申请涉及测量技术领域,具体涉及一种齿轮齿条侧隙的测量结构和测量方法。该测量结构,包括,传感器,所述传感器用于测量齿轮轴的转动角度;安装组件,所述安装组件用于将传感器安装在齿轮轴的端部;转动组件,所述转动组件设置在齿轮轴的另一端,所述转动组件用于转动齿轮轴。测量方法,包括以下步骤:固定齿条,正反旋转齿轮直至无法转动,分别测量两个旋转方向下齿轮的旋转角度;根据两个旋转方向下齿轮的旋转角度之差计算出侧隙。该结构简单,可以适应不同尺寸和安装场所的摆动缸的侧隙测量,并且不需要对摆动缸进行大的改造。本测量方法通过测量齿轮转动角度,快速获取侧隙的结果,测量角度精度高,稳定可靠,快速。

技术研发人员:邱永宁,郑应乾,柴洪兵,张兴龙,冯建军,王伟堂,叶菁,师俊红

受保护的技术使用者:江苏恒立液压股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!